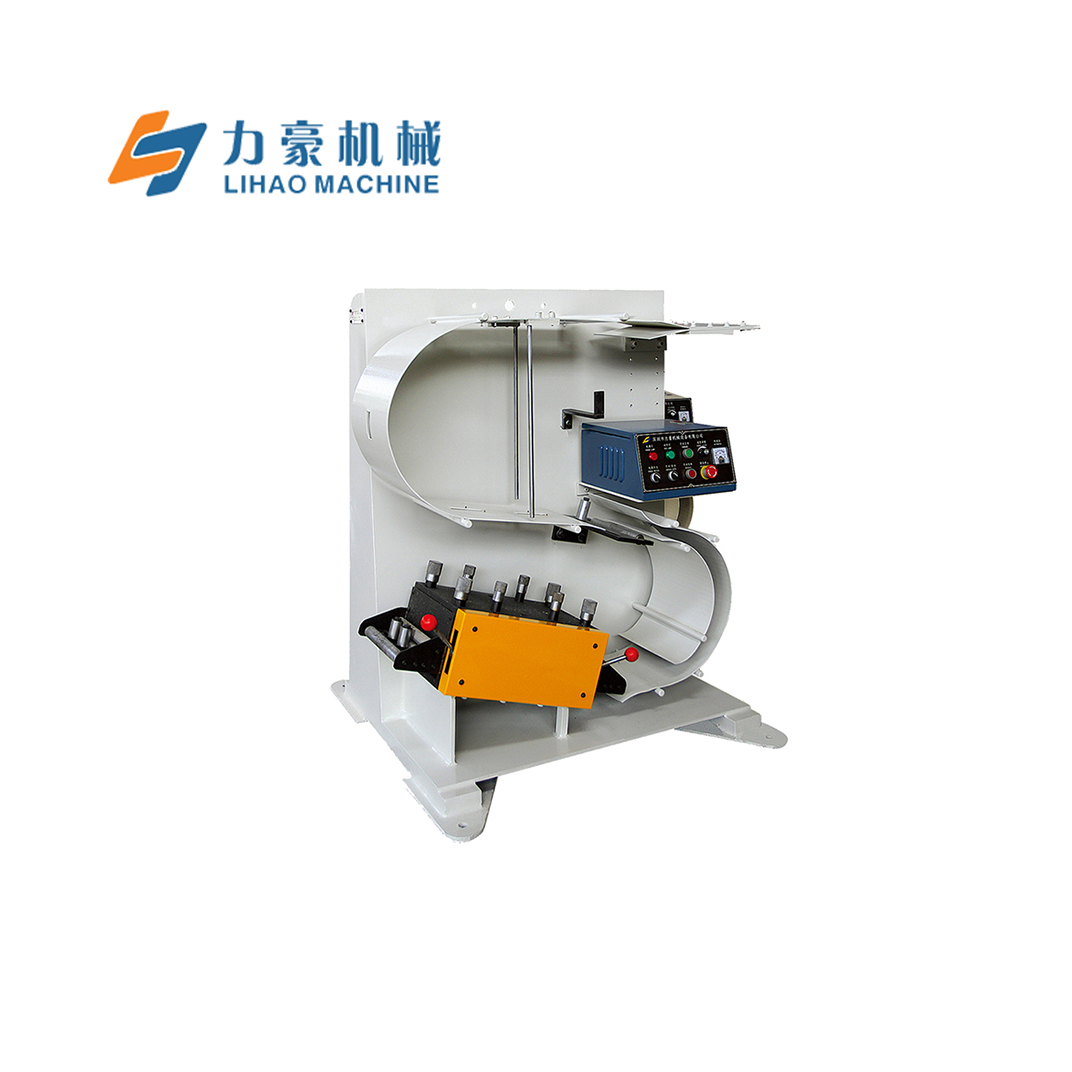

Сірыя SSP S-Тып Дыкуюча Машына Выsoкай Точнасці Для Металу: Ураўнёванне Катушак Падыходзіць Для Туцэвасці Матэрыялу 0мм-1,6мм

Дзяліцца

Для непрыкрывнага штурхаўвання матэрыялаў рознай цэнсткі

Працуе разам з раскатальнікам для автоматызаванае праўяджэнне

Можа цягніцца пад абмеркаванне

Апісанне праduktу

Аб атрыбуте:

1. S-тып машины для швидкага кормлення і выпрамляння — гэта неабходны прылад для дасягнення сінхроннага кормлення з прачакоўнай машыной. Яна кантролюе хуткасць кормлення праз частатаўны канвертар. Матэрыял уваходзіць у прачакоўную машыну праз буферны канал. Аперацыя кормлення кантролюецца фотадыяфрагмамі, каб зупініць, пачаць, прасpieshыць ці замалюць, забяспечваючы сінхронізацыю з прачакоўнай машыной.

2. Гэтыя прылады для выпаравення прадстаўляюць сабой апрацаваную версію прылад S-серыі нашай кампаніі, спецыyalна спрыкладаных для таячнай праколкі цяжкіх лістычных вырабоў. Вядома, што без выпаравення і змяшэння напружэнняў немагчыма ўтварыць высокакачественную продукцыю. Таму эфектыўнасць прылады для выпаравення грумадна значыць у працэсе вытворчасці.

3. Валы для выпаравення вытвораюцца з імпартаванага матэрыялу SUJ2, тэрмічна абробленых да твердасці HRC60, з дапамогай шліфавання пасля нанесення цвярдачыннага хрома, каб забяспечыць аднолькавыя шары цвярдачыннага хрома і размерныя талераванні для кожнага валу.

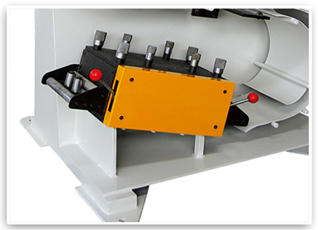

4. Дастасовка выпаравення гэтай прылады выкарыстоўвае плавучы чатырохпунктовы балансавы прылад для мініягнай дастасовкі, што дазваляе швидка ідэнтыфікаваць пункты выпаравення.

5. Уся прылада выкарыстоўвает високаточныя падшипнікі, каб пашырыць яе жыццёвы цыкл.

6. У звязку з варыяцыямі матэрыяла, шырэння і цоткі, няма ўніверсальнай лічбовой аднага значэння. Прама, калі жаданы эфект дасягнуты, рэкамендуецца спачатку праверыць выпраўленне малой часткі матэрыяла перш, чым працягчыць узроўненую працягчыць у вытворчасці.

7. Група передач гэтай машины размяшчана за межамі корпуса машины для зручнага альгалявання маслам, забезпечваючы безпеку аперацараў і прадстаўляючы ефектную ахорону.

Уводзінне:

·Роўнаячая галава

1. Галава машины прадстаўляе паралельныя валы, якія маюць загалом 15 тэхналогічных выпраўленчых валоў, 7 верхніх і 8 днаў.

2. Выкарыстоўваючы чатырохпунктавую тонкасць, робіць яе больш падобнай для абработкі высокатэхналогічных вырабоў. Вход і выход карыстуе чатырохпунктавай незалежнай давяжанай давжынёй калёснага давления,эффектна спаборнаю адхіленню і дэформацыі матэрыяла.

3. Валы падтрымкі ўжываюць няпрацаваныя галванізаваныя валы, утвараныя як адзін агрэгат, з поўерхнасцю, якая адбывае супрацоўку з дрэнам і абразам. Машынныя падшипнікі выкарыстоўваюцца для гнуткага і трывалога верчэння.

4. Выкарыстанне чугунных ручак, якія прыходзяцься да найбуйнейшага тыпу ручак, лічаных з электрапалачэннем.

5. Захопныя кryшты ўсталяюцца па абодвух баках трансмісійнай часткі для захопу, укомплектаваныя відавішнымі вікнамі для лёгкага спазнаўання.

·Выравніваючыя колеса

1. Карэкцыйныя валы зrobленыя з маглiвага сталю, якія падвергнуты цэнтралізацыі з цікшэнным электрапалачэннем, што забяспечвае твердасць поўерхні не меншую, чым HRC58, каб забяспечыць трываласць матэрыялу.

2. Ужывается кованае круглае сталега GCr15, якое падlegае предваральнаму тэпламу абработку (шароўнае аніліванне), пасля чаго праводзіцца тэрнінг, фрэзнёвая абработка, абработка сярэднечастотным спосабам, грубае шліфаванне для халаднай стабілізацыі, шыкальнае шліфаванне і, на кансца, электрапачынне. Гэтая працэдура максімалізуе дакладнасць, канцэнтрычнасць, гладкасць і твердасць, што пазначае трываласць жыцця выправальных валоў.

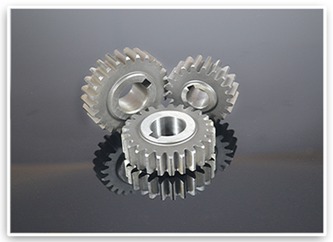

·Прывадны зубчаты кола

Працэс вырабаткі зубчатых колес уключает некалькі этапаў: пачатковую выробку, шліфаванне зубчатае поверхні, тэрмічную абработку і завяршэнную абработку. У процесе пачатковай вобранкі галоўным чынам выкарыстоўваюцца ковкі, якія падвергаюцца нормалізаванню, каб павялічыць машынапаспособнасць і спрасіць рэзанне. Пасля спецыфікацыі праекту зубчатага колеса проводзіцца пачатковая абработка, за якой слідуе паловае дакончэнне, турніраванне, ваўтраванне і фармаванне зубчатага колеса для атрымання базавай формы. Пасля гэтага прымяняецца тэрмічная абработка, каб павялічыць механічныя ўласцівасці. У залежнасці ад пражадаў, праводзіцца канчатковая абработка, уключаючы дакладнае вырашэнне пунктаў аднавлення і профіля зубаў. Праз гэтыя процесы нашыя зубчатыя колёса дасягаюць класу 6, маючы вышыню супаранні, магутнасць і даўгасрочнасць.

·Энергетычны блок

1. Выкарыстанне вертыкальнага рэдуктара з 80-тыпавым червецовым зубчатым колесам, які выкарыстоўвае пераўтварэнне ходаў, каб зменшыць колькасць абортав мотора (двигуна) да неабходнага ўзроўня, што дазваляе атрымаць большы момант сілы ў механізме.

2. Выкарыстанне вертыкальнага мотора, вядомага сваім мінімальным узброем і роўкам. Нерухомая частка ратара мае спалучэнні з чыстым медзю, што забяспечвае срока жыцця, які ў дзесяць разоў даўжэй за стандартныя спалучэнні. У мяшцы падпірвання ўсталяваныя шарыкавыя падшипнікі, каб мінімізаваць тэрцыю і зберагаць нізкую температуру.

·Электрычная кантрольная будка

1. Выкарыстоўваецца сільверавы сплав рэлэў з меднымі спалучэннямі і базай безапаснасці з прыцягнутых матеріялаў для трываласці.

2. Реалізуе захоплены цеп рэлэйных заможнасцяў з сільверавымі контактамі і многаступенчатымі шкалою для адпаведнага розмаітства заданых часовых працягласцяў.

3. Прыменяецца пераключальнікі з беговымы контактамі, якія маюць самачыстку. Кантакты звычайнага стана і кантакты з адрозненымі ізоляцыйнымі структурамі дазволюць працаваць на розных полюсах. Кріurai, яны маюць антыйскручваючую пазіцыю і прыцягнутыя прыцягнутыя прыцягнутыя прыцягнутыя.

4. Уключает у сябе самапераснае плоскае пазмоўныя кнопкі з лёгкім нажыннем і середнім ходам клавіш. Кантактныя пункты выкарыстоўваюць кетанавы сумесны матэрыял, які забезпечвае высокуе працудавленне і здатны пераносіць вялікія токі з рэсурсам да 1 мільёна цыкліў.

Параметр:

| Мадэль | SSP-150 | SSP-200 | SSP-300 | SSP-400 |

| Макс. шырыня (мм) | 150 | 200 | 300 | 400 |

| Тагутасць (мм) | 0-1.6 | 0-1.6 | 0-1.6 | 0-1.6 |

| Хуткаść (м/хв) | 60 | 60 | 60 | 60 |

| Мотор (Hp) | 2hp | 3КВТ | 3КВТ | 5HP |

| Способ правядзення хуткасці | Φ24 | Φ24 | Φ24 | Φ24 |

| Размер (мм) | 1060*1070*1320 | 1060*1120*1320 | 1060*1370*1320 | 1060*1470*1320 |