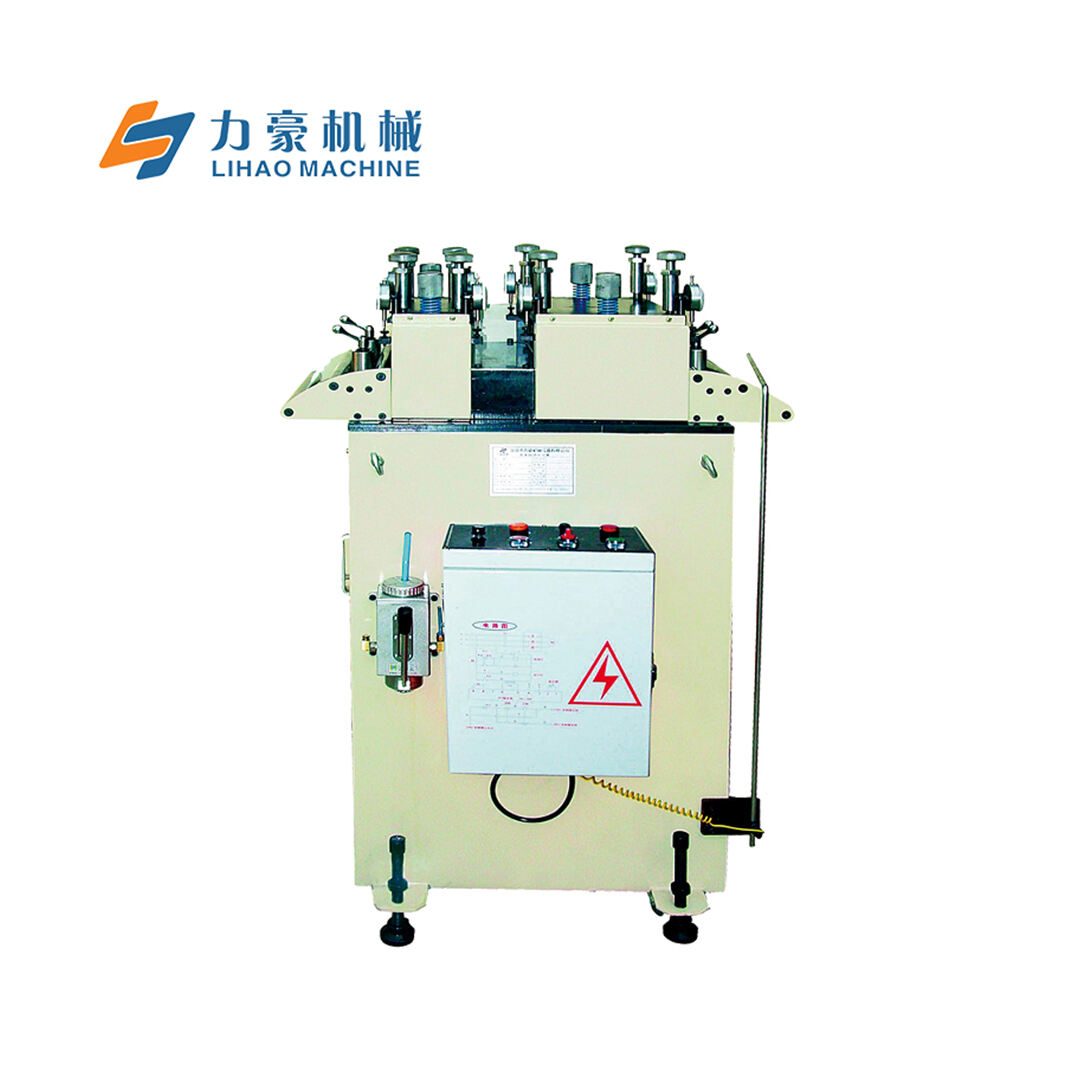

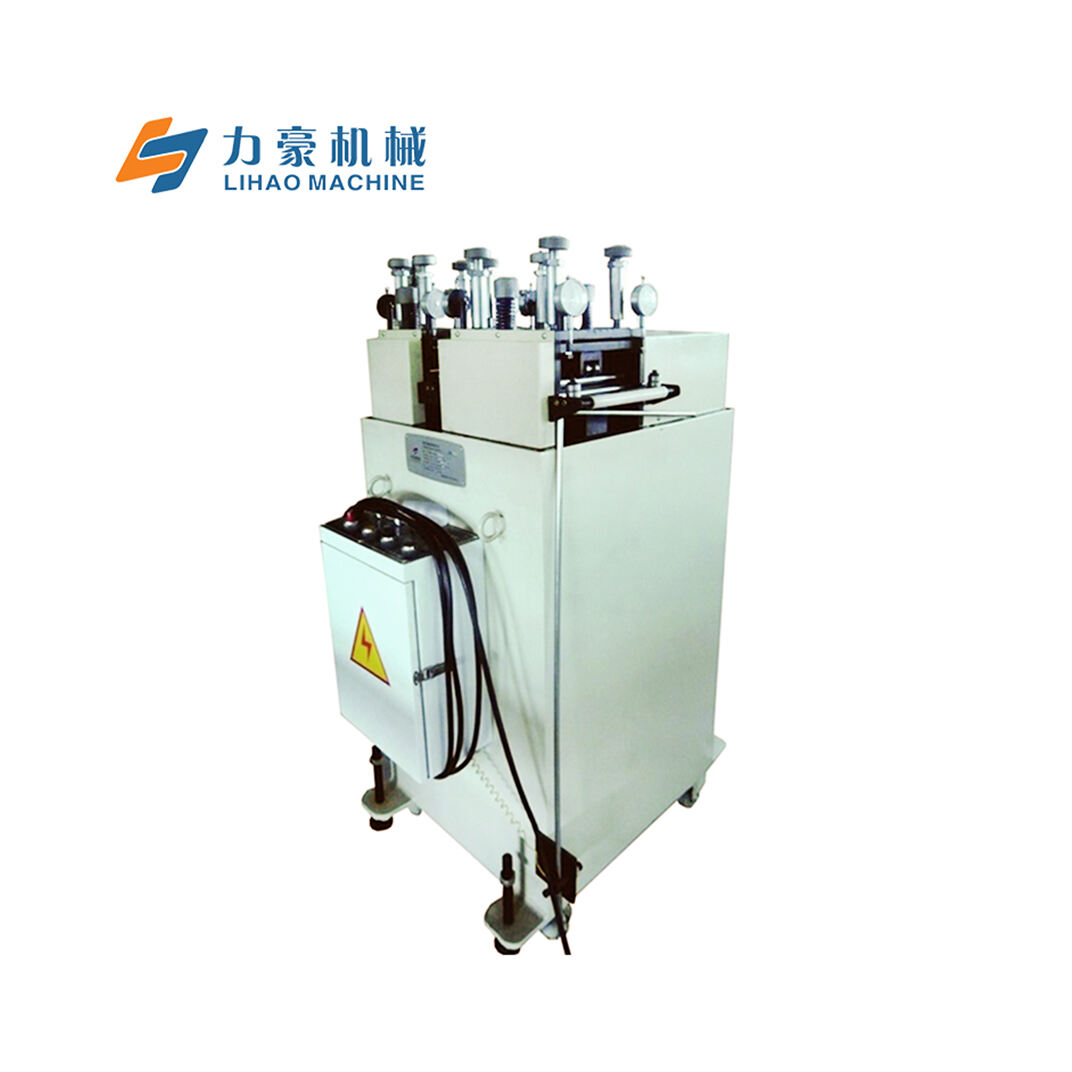

Сірыя STL Двухэтапная Рулёчная Дыкуюча Машына Выsoкай Точнасці: Ураўнёванне Металічных Аркушоў Для Дапускаемай Туцэвасці Матэрыялу 0,15мм - 0,6мм

Дзяліцца

Для непрыкрывнага штурхаўвання матэрыялаў рознай цэнсткі

Працуе разам з раскатальнікам для автоматызаванае праўяджэнне

Можа цягніцца пад абмеркаванне

Апісанне праduktу

Аб атрыбуте:

1. Гэтыя выправальныя машині ў серыі спэцыяльна развінуты для прадуктаў з сярэдняга цусветка, якія патрабуюць високаспрынтнага штампа. Вядома, што без уроўнення і зніжэння напружанняў сваротковых матэрыялаў немагчыма вырашыць высоакачэсныя прадукты. Таму выконанне выправальных машин грае ключавую ролю ў праўдоўніцтве.

2. У звязку з пераменамі кривавасці ў розных пунктах матэрыяла, адзін уклад валоў для выпрамляння не можа задавальняць вялікаправядныя талабаванні. Серыя STL інаватыўна ўжывае канцэпцыю пачатковага выпрамляння з вялікім прасторам між валамі, за якім настаё цалеснае выпрамлянне з малым прасторам між валамі, дасягаючы розных артыкуляцый, каб задавольняць талабаванні кліентаў па штампаўцы.

3. Валы для выпрамляння і дапаможныя валы гэтай машины вырабляюцца з імпартаванага матэрыялу SUJ2, тэрмічна абробленыя да твердасці HRC60°, затачаныя, і пасля гэтага зноў затачаныя пасля цвардага хромавання, каб забезпечыць аднамерную цвардую хромавую слаю і талераванне фармы кожнага валу.

4. Кіраўнікі для пачатковага і цалеснага выпрамляння гэтай машины карыстаюць плавучым чатырохточковым балансавым падвызначальным прыладам, укомплектаваным індыкатарам, каб швидка знайсці пункт уравнения.

5. Машина выкарыстоўвае ўніверсальную сувязь і паспяховую зубчатую передачу, прыдатную для вытвораў, якія патрабуюць високай таласнасці выпрамляння.

6. Увесь апарат выкарыстоўвае високаточныя падшипнікі і мае сістэму літавання для працягнення яго срока службы.

7. Кожны выпрамляючы вал S-серыі ў прыладзе з високаточным выпрамляльным устроям аснашчаны роўнуючымі дапаможнымі валамі, каб забезпечыць, што яны не загібаюцца ці не дэформуюцца падчас вытворчасці, што павялічвае якасць роўнасці вытвору.

8. Верхнія і нижнія дапаможныя валы закрэпленыя, каб павялічыць іх жаскасць і прадапаможаць дэформацыі па страве.

9. У звязку з разнастай матэрыялаў, шырыні і ціцкі, няма аднаго чысловага спасабу. Праз гэта, калі потрэбны атрымліваемы эфект, рэкамендуецца спачатку выпрабаваць выпрамленне малых частак матэрыяла перш, чым перайсці да непарыўнага вытворчасці.

10. Дваэтапнае выпрамленне, купляйце dua выпрамляльных прылад у адзін час для павелічэння якасці.

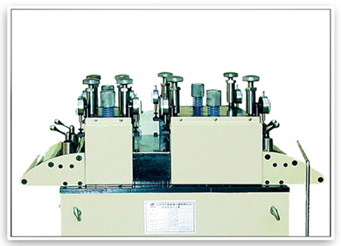

Уводзінне:

·Роўнаячая галава

1. Галава прылады выкарыстоўвае паралельны дызайн валяў з усёй 19 високаточных выпрамляльных валяў, 9 зверху і 10 знизу.

2. Ужытак чатырохпазового механізма дэталяванай наладкі робіць яго больш падходящым для працэсінга выкачных праўдаў. Уваход і выход матэрыялаў кантрулююцца чатырма незалежна адпраўленнымі ціскавымі ролкамі, што эфектыўна спабарвае адхіленьне і дэформацыю матэрыяла.

3. Ролкі падтрымкі матэрыяла маюць неадпраўленыя галфаназавыя барабаны, забяспечваючыя трываласць за ўлік інтэграванай структуры матэрыяла. З мэchanічнымі падшипнікамі, яны афармляюць гнуткую ратацыйную здольнасць і трывалую працоўнасць.

4. Выкарыстанне чыгунавых рукамяцяў з электрадачным лішэннем паверхні, якія прадстаўляюць класічны і традыцыйны дызайн.

5. Захопныя крышкі ўсталяваныя з абодвух бакоў трансміssійнай часткі, з відавальнымі вакнамі для зручнага наблюдэння.

·Выраўнювальная ролка

1. Прамляючыя ролкі зrobленыя з цяжкавага сталега падшипніка, пасля сярэднечастотнай абароцкі падвергаюцца цудной электрадачнай абароццы, забяспечваючы паверхневую цвердасць не меншую, чым HRC58, каб забяспечыць трываласць матэрыяла.

2. Сіла GCr15 выкуцваецца ў валавыя пруткі, пасля чаго падвергаецца пачатковай тэплям уладze (шаруванне), затым тэрмічнае шліфаванне, обробка высокай частотай, грубае шліфаванне, халоднае стабілізаванне і на кancyi дакладнае шліфаванне. Гэтая працэдура maksymal'ным чынам вылучае дакладнасць, канцэнтрыванне, якасць паўерхні і цвёрдасць, што пашырае час службовага жыцця валавых каткаў.

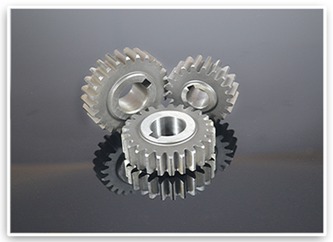

·Перадачныя зубчатыя колёса

Працэс выработкі зубчатых колес складаецца з наступных этапоў: шліфаванне зубчатых колес, абробка паверхні зуба, тэрмічная абробка і дасягненне канчатковай паверхні зуба. Пачатковыя кампаненты зубчатых колес галоўным чынам вырабляюцца праз ковку, якая падвергаецца нормалізацыі, каб павялічыць спрацоўляемасць і ўласцівасці рэзання. У адпаведнасці з спецыфікацыяй праектавання зубчатага колеса проводзіцца пачатковая абробка, за тым усталяецца палуфінальны этап, фрезераванне і формаванне зубчатага колеса для атрымання жаданай форма. Пасля гэтага прымяняецца тэрмічная абробка для павялічэння механічных ўласцівасцей. У адпаведнасці з патрабаваннямі праекта праводзіцца канчатковая абробка, навядомка і профілюванне зуба. Пасля завяршэння гэтых процэсаў нашы зубчатыя колёса дасягаюць класа 6, якія характарызуеся выскакой супарacam мата, вышынай магутнасці і даўгасрочнасцю жыцця.

·Энергетычны блок

1. Выкарыстоўваючы 80-тыпавую вертыкальную шэснастную каробку перадач, мотор спабарвае пераўтварэнне кутавай хуткасці праз каробку пераключэння перадач. Гэты працэс змяшчае аборты мотора да патрабуемага ўзроўню, ствараючы механізм з вялікім крутячым момантом.

2. Выкарыстоўваючы вертыкальны мотор, які абарачаецца з мінімальным узброем і шумам, фіксаваная рата ўключвяе чысты медныя катушкі, якія прапануюць жыццёвы цыкл, які дзесяць разоў дылжэйшы за звычайныя катушкі. З балоўнымі падшипнікамі аднаўных бакоў, мотор апынуцца з нізкім тэрцыям і працуюць у нізкіх температурах.

·Электрычная кантрольная будка

1. Выкарыстоўвае сільверавыя спалучэнні, усе медныя катушкі і пламязашчытныя базы безпекі для павелічэння трываласці і даўгасрочнасці.

2. Выкарыстоўвае безпекова захопленыя цыхарныя спалучэнні з сільверавымі контактамі і многаступенчатымі дыскамі, каб удовлетворыць розныя патрабаванні да задзействальнага часу.

3. Пераключнікі з суцэльнымі кантактамі ўключаюць функцыю самачысткі, з абедзвюма звычайнымі і замкнутымі кантактамі, выкарыстоўваюць структуру з краевымі пунктамі. Укомплектаваныя пративавертальным пазіцыяваннем і пративапаслабленчымі уплотняльнымі прэмэнкамі для падзешыцця стаяласці.

4. Ўключае самадуплексныя плоскія кнопкавыя пераключнікі, дызайнаваныя для лёгкага дзеяння і ўмераных штуршэнняў. Выкарыстоўваецца блочная камбінацыйная структура і кетоновая складова як высокапровадны матэрыял, здольны перанесці 1 мільён цыкліў выкарыстання.

· Паказчык вяршаў, жоўты насос для масягу

1. Прыменяецца ручны насос для густой салёны, які спрыяжае швідшаму і менш тружанаму выдаванню салёны, з імпартаванымі салёнымі пакрыццямі, каб прадапанаваць вытечку салёны, і імпартаванымі пружынамі, якія адбыўляюць дэформацыі і старэньня.

2. Выкарыстоўваецца сталевы прастуючы ўдзельнік з дакладным паказчыкам, пыльназацінным стаклам, ўнутранім медным абкладваннем і медным ходам для стаялагай структуры і дакладнага вымярэння.

Параметр:

| Мадэль | STS-100 | STS-200 | STS-300 | STS-400 |

| Макс. шырыня (мм) | 150 | 200 | 300 | 350 |

| Тагутасць (мм) | 0.4-2.2 | 0.4-2.2 | 0.4-2.2 | 0.4-2.2 |

| Хуткаść (м/хв) | 16 | 16 | 16 | 16 |

| Мотор (Hp) | 1КВт×4П | 2КВт×4П | 2КВт×4П | 3КВт×4П |

| Карэктаванне палічнага дыяметра | Φ45 | Φ45 | Φ45 | Φ45 |

| Нумар пазіцыі ў апраўных рахунках | 2/3 (уверх/ўніз) | 2/3 (уверх/ўніз) | 2/3 (уверх/ўніз) | 2/3 (уверх/ўніз) |

| Узровень выравнявання дыяметра | Φ34 | Φ34 | Φ34 | Φ34 |

| Точныя рулеткі для выравнення | 7⁄8 (ўгорку/ўніз) | 7⁄8 (ўгорку/ўніз) | 7⁄8 (ўгорку/ўніз) | 7⁄8 (ўгорку/ўніз) |

| Размер (м) | 1.6×1.0×1.5 | 1.6×1.05×1.5 | 1.6×1.15×1.5 | 1.6×1.2×1.5 |