Hochgeschwindigkeits-Präzisions-Spaltlinie für Dickenplatten

- 1. Optimales Design: Sicherstellen eines ausgewogenen Layouts für einen reibungslosen Betrieb

- 2. Automatisierte Exzellenz: Erreichen voller Automatisierung für höhere Effizienz und Präzision

- 3. Modernste Steuerung: Integration eines Hochleistungs-Mitsubishi-PLC-Systems für eine überlegene Verwaltung

- 4. Präzisionsverbesserer: Optionale CPC- & EPC-Systeme für eine verbesserte Entwicklungs- und Wieder-Aufrollgenauigkeit

- 5. Intuitive Bedienung: Benutzerfreundliche Schnittstelle, die eine einfache Handhabung und Sicherheit gewährleistet

- 6. Maßgeschneiderte Lösungen: Vollständig an spezifische Anforderungen angepasst

- 7. Globale Unterstützung: Überseeische Inbetriebnahmedienste für eine reibungslose Integration verfügbar

Produktbeschreibung

Metallschlitzmaschine für Spulen

1. Maschinenbaustruktur: Nach dem Ganzkörper-Schweißen wird eine Spannungsfreisetzung durch Annealing angewendet. Sie nutzt drei 30-mm-dicke große Basisplatten, um die Stabilität der Maschine zu erhöhen.

2. Dämpfungsentwurf: Der Maschinenrumpf verfügt über Öffnungen zum Einbau von Dämpfungsmaterialien. Der Motor ist getrennt von der Streifenabschnittshauptstruktur und über ein Gelenkwelle verbunden.

3. Entwurf der Schneidachse: Die untere Schneidachse ist fest installiert, während die obere Schneidachse durch ein manuelles Hebewerk betrieben wird. Das bewegliche Gewölbe ist mit linearen Führungsschienen ausgestattet, wodurch eine manuelle Entfernung für einen einfachen Werkzeugwechsel ermöglicht wird.

4. Material und Behandlung der Schneidachse: Die oberen und unteren Schneidachsen bestehen aus 42CrMn-Schmiedestücken, werden gekehrt und temperiert, mit einer Oberflächenhärtungshärte von HRC52-57. Der Durchmesser der Schneidachse beträgt Φ120mm (+0 oder -0,03mm), mit einer effektiven Länge von 1300mm.

5. Antriebssystem: Die untere Schneidachse wird von einem AC-7,5kW-Wechselrichter-frequenzverstellbaren Motor angetrieben, mit einem einstellbaren Geschwindigkeitsbereich von 0-120 U/min. Die obere Schneidachse verwendet Getriebeantrieb.

6. Höhe der unteren Hauptachse: 800mm.

7. Genauigkeit der Schneidachse:

- Wälzachse Zentrik: Mit drei Messuhren gemessen (links, mitte, rechts), Toleranz ±0,01mm (untere Wälzachse als Hauptreferenz, obere Wälzachse als Nebenreferenz).

- Parallelität der Wälzachsen: Symmetrisch installieren Sie die oberen und unteren Wälzblätter auf beiden Seiten und korrigieren sie mit Maßblöcken. Die untere Wälzachse ist die Hauptreferenz zur Korrektur der oberen Wälzachse, mit einer Toleranz von ±0,01mm.

- Seitliche Parallelität der Wälzachse: Messen Sie die Startposition der Wälzachse mit einer Messuhr, mit einer Toleranz von ±0,005mm.

8. Wälzblätter: Es wird empfohlen, Hartlegierungen mit einer Härte von HRA90-95 zu verwenden. Optimieren Sie die Kombination aus Wälzblättern und Spacers, um den Schnittspezifikationen zu entsprechen.

(Hinweis: Wälzblätter und Spacers sind nicht Bestandteil der Lieferung und müssen gesondert nach Kundenanforderungen verhandelt werden.)

Fortgeschrittene Hochgeschwindigkeits-Schlitzlinie für Präzision bei dicken Platten

I. Produktübersicht

Unsere Hochgeschwindigkeits-Schlitzanlage ist darauf ausgelegt, Coils mit unterschiedlichen Spezifikationen effizient zu verarbeiten. Sie bietet präzise Entwickelung, Schlitten und Wieder-Aufrollung, um Coils in jeder gewünschten Breite zu erstellen. Sie ist vielseitig und kann eine breite Palette an Metallcoils verarbeiten, einschließlich kaltgewalztem Stahl, heissgewalztem Stahl, rostfreiem Stahl, galvanischem Stahl, Aluminium, Siliziumstahl, farbigem Stahl und lackiertem Stahl. Sie wird in vielen Branchen eingesetzt, wie Automobilbau, Containerherstellung, Haushaltsgeräte, Verpackung und Baustoffe.

II. Hauptmerkmale

Dank eines sorgfältig konzipierten Layouts arbeitet unsere Schlitzausrüstung vollständig automatisch und gewährleistet außergewöhnliche Effizienz, Produktivität, Präzision und Qualität. Sie läuft reibungslos und zuverlässig, dank eines robusten Hydrauliksystems, einer hochfesten Struktur und rationaler Standortkonfigurationen. Wir haben ein fortschrittliches Mitsubishi-PLC-Steuersystem integriert, das eine nahtlose globale Steuerung ermöglicht. Darüber hinaus bietet unsere Schlitzausrüstung optionelle CPC- & EPC-Systeme zur Verbesserung der De- und Wieder-Aufrollgenauigkeit, was sie zur idealen Lösung für Ihre Betriebsanforderungen macht.

III. Technische Spezifikation

| Nein. | Modell | Rohmaterial | THK (mm) | Breite (mm) | Identifizierung (mm) | Außen (mm) | Gewicht (T) | Breitengenauigkeit (mm) | Schlitzanzahl (Stück) | Schneidbreite (mm) | Geschwindigkeit (m/min) | Kapazität (kW) | Überschwemmraum (m*m) |

| 1 | 4,0x1600 |

Kartonstahl Edelstahl Aluminium oder andere Stahlmaterialien |

0,5-4,0 | 800 bis 1600 | Φ508/610 | ≤Φ1500 | ≤ 25 | ≤±0.1 | ≤24 | ≥30 | ≤ 120 | ≈220 | 25x7,5 |

| 2 | 6,0x800 | 1,0-6,0 | 200 bis 800 | Φ508/610/ 760 | ≤15 | ≤24 | ≥30 | ≤ 60 | ≈220 | 15x5,5 | |||

| 3 | 6,0x1600 | 1,0-6,0 | 800 bis 1600 | ≤ 25 | ≤24 | ≥40 | ≤50 | ≈220 | 28x10,5 | ||||

| 4 | 9,0x1600 | 2,0-9,0 | 800 bis 1600 | ≤Φ2000 | ≤ 25 | ≤ 12 | ≥ 60 | ≤40 | ≈265 | 28x10 | |||

| 5 | 12x2000 | 3,0-12,0 | 1000-2000 Jahre | ≤35 | ≤±0,5 | ≤ 10 | ≥200 | ≤ 20 | ≈285 | 36x10 | |||

| 6 | 16x2200 | 4,0-16,0 | 1000-2200 | ≤35 | ≤ 10 | ≥200 | ≤ 20 | ≈285 | 36x10 | ||||

| PS: Alle oben genannten Spezifikationen dienen nur als Referenz, es kann auch nach Ihren Wünschen angepasst werden. | |||||||||||||

IV. Hauptkomponenten

(1) Spulenwagen

(2) Entspuler

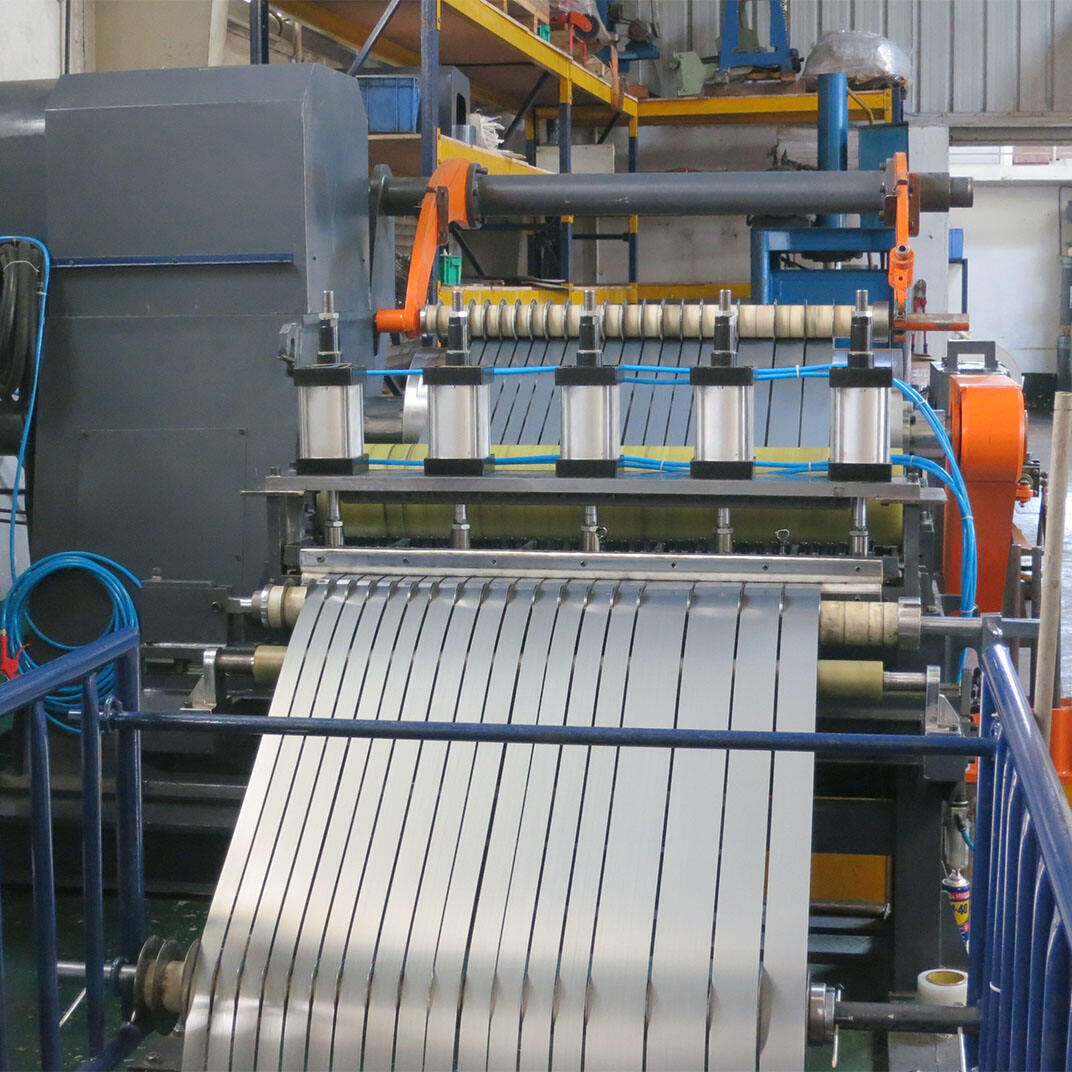

(3) Zwickelvorrichtung, Ausrichter und Schneidemaschine

(4) Schlingerring

(5) Seitenführungen

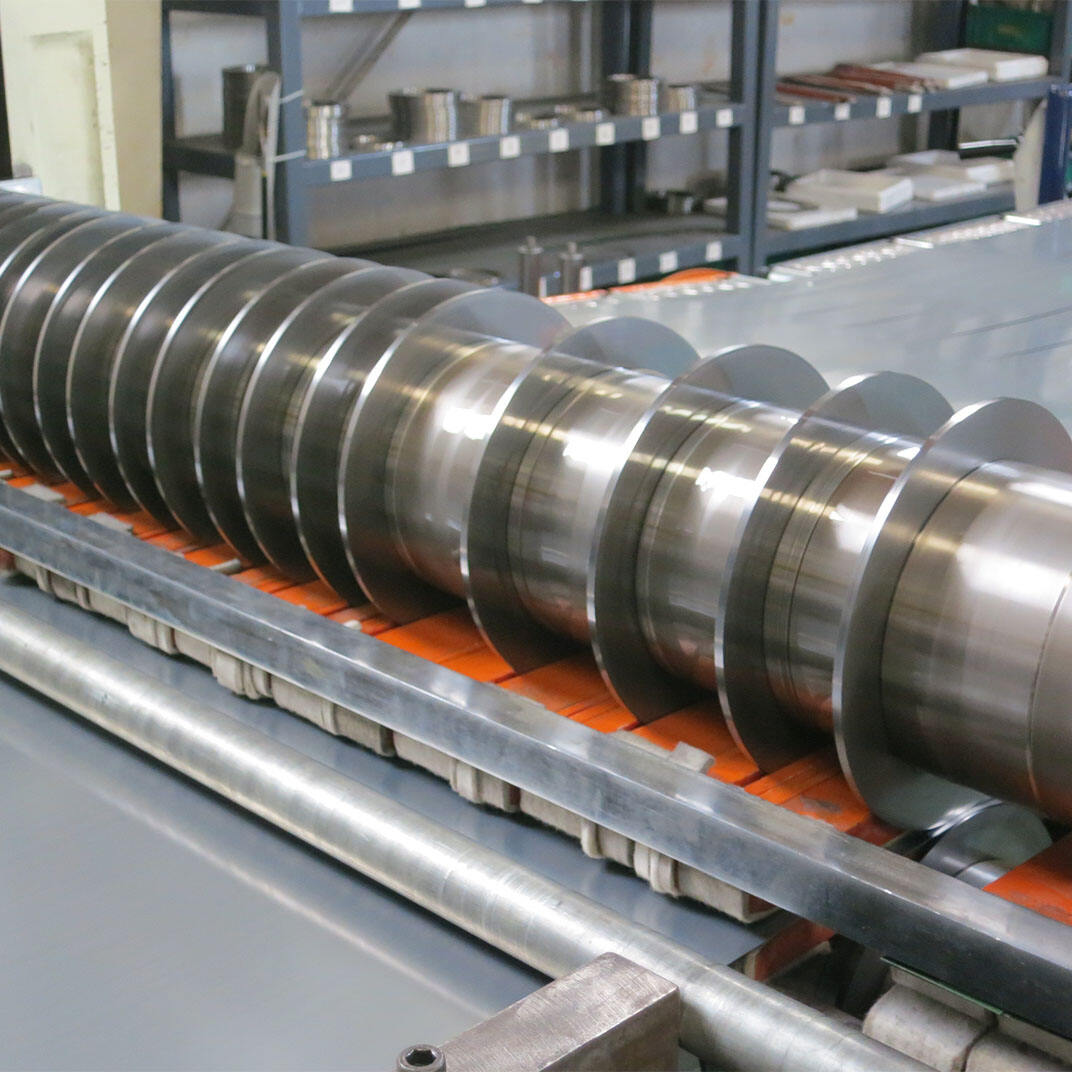

(6) Spaltmaschine

(7) Schrottaufwickler (beide Seiten)

(8) Schlinge

(9) Trenn- und Zugspannvorrichtung

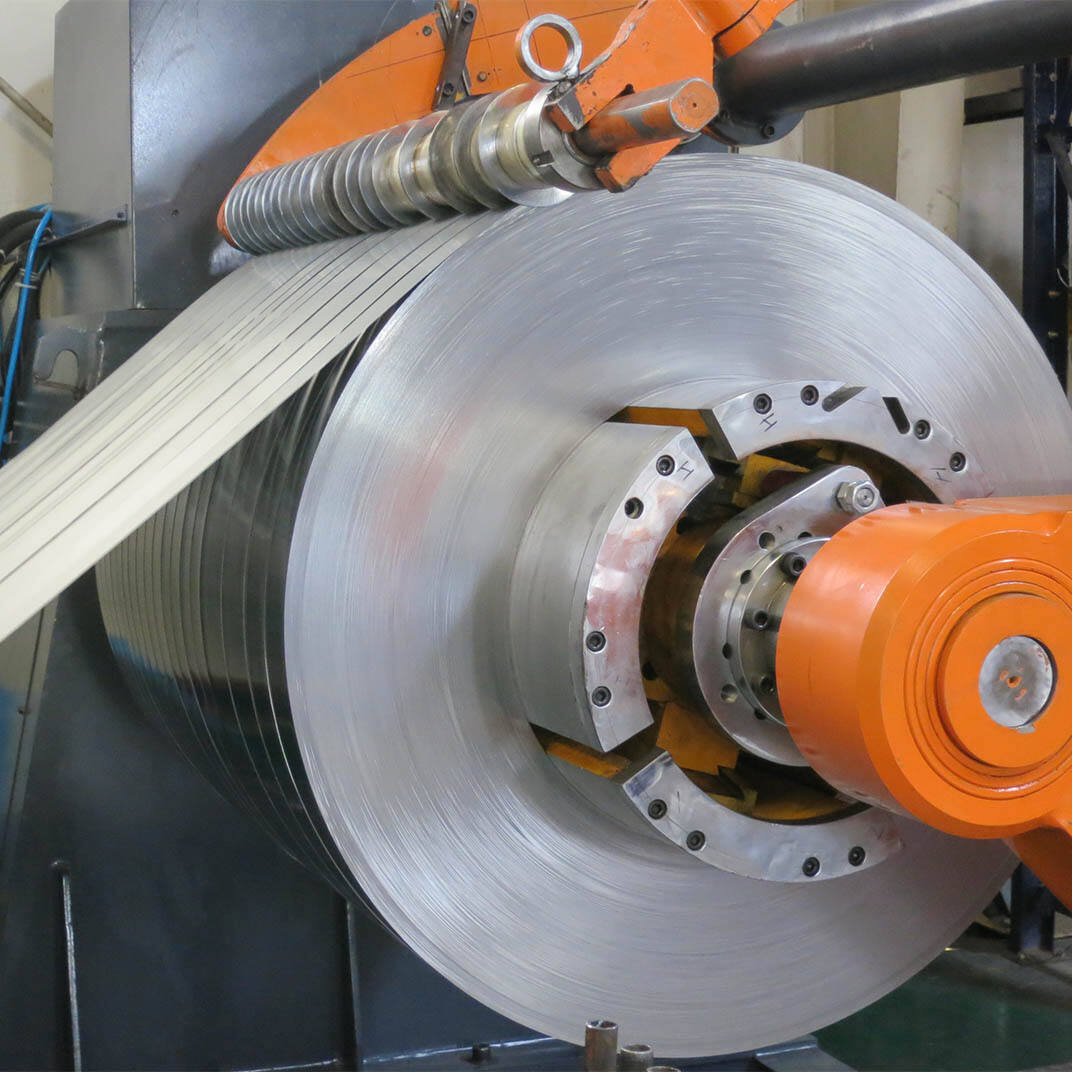

(10) Aufwickler

(11) Entladefahrzeug für Aufwickler

(12) Hydrauliksystem

(13) Pneumatiksystem

(14) Elektrisches Steuersystem

V. Technischer Prozess

Bahnwagen → Auswickeln → Zwickeln, Glätten und Bahnkopfschneiden → Schlinge → Leiten → Scheren → Seitenschrott-Aufwickeln → Schlinge → Vorwegteilen, Zugspannung → Aufwickeln → Entladekarre