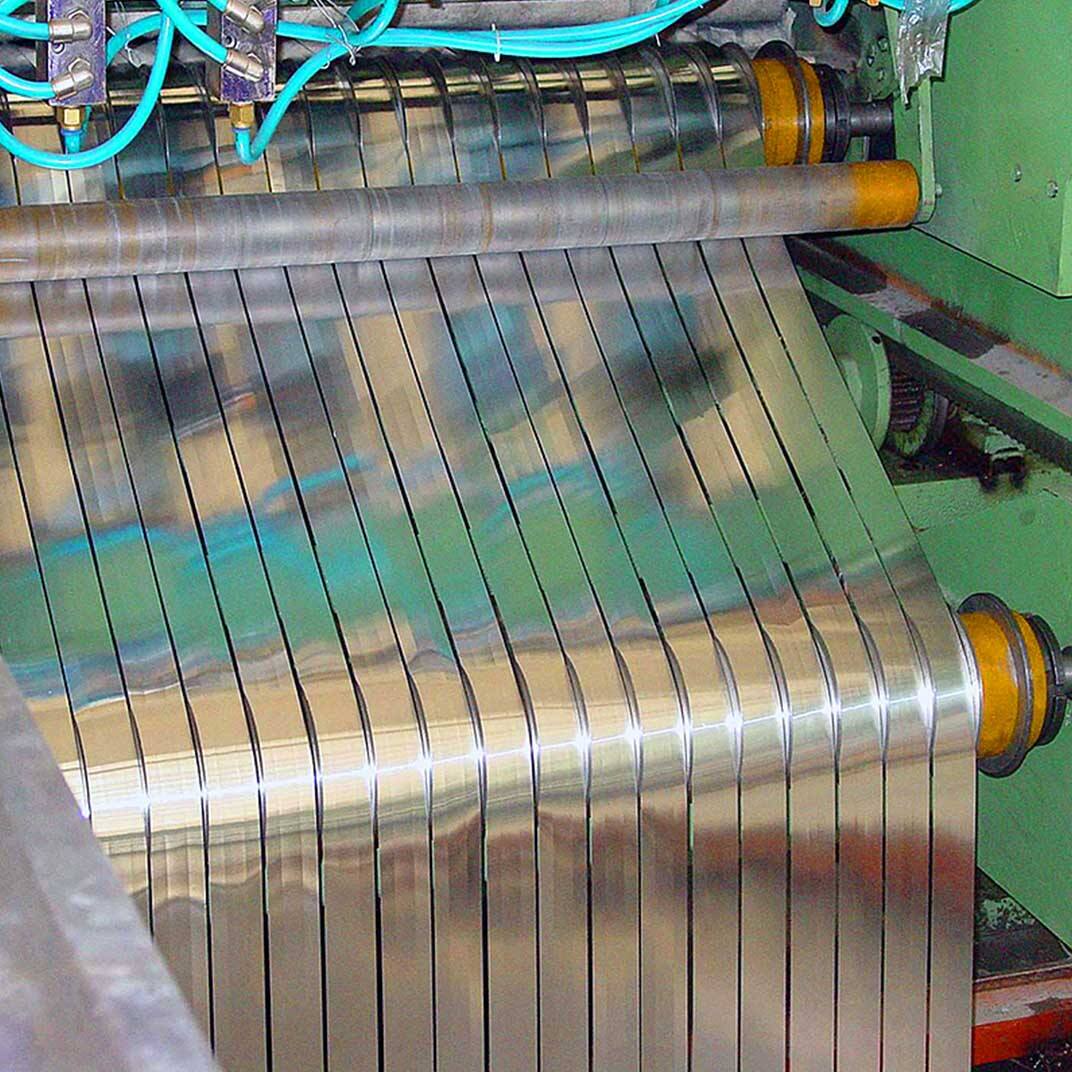

Automatische Schlitzmaschine, schneidet präzise Spulen mit Schlitzblättern

- 1. Unsere Schlitzeinrichtung verarbeitet effizient Spulen unterschiedlicher Ausführungen und wechselt nahtlos von der Entwickelung über das Schlitten bis zum Wieder-Aufrollen, wobei Spulen jeder benötigten Breite produziert werden.

- 2. Sie ist vielseitig in der Verarbeitung einer breiten Palette metallener Spulen, einschließlich kaltgewalztem Stahl, heißgewalztem Stahl, rostfreiem Stahl, galvanisierter Stahl, Aluminium, Siliziumstahl, farbigem Stahl oder lackiertem Stahl.

- 3. Breit akzeptiert in der Metallplattenverarbeitungsbranche findet unsere Schlitzeinheit Anwendungen in der Automobilherstellung, Containerproduktion, Haushaltswarenherstellung, Verpackung, Baustoffe und mehr.

Produktbeschreibung

Gerätebeschreibung

(Parameter der Slitting-Maschine können je nach Kundenanforderungen angepasst werden)

Schnittmaschine

1. Maschinenbaustruktur: Ganzheitlich geschweißt und entzogen. Verfügt über drei 30mm dicke große Bodenplatten für eine verbesserte Stabilität.

2. Dämpfungsentwurf: Maschinenkörper mit offenen Ports für das Hinzufügen von dämpfenden Materialien; Motor und Schneidrahmen getrennt, über Gelenkwellen verbunden.

3. Wellendesign: Feste untere Welle; manuelles Hebewerk steuert die obere Welle. Das bewegliche Gewölbe ist auf Linearschienen montiert, wodurch eine manuelle Entfernung ermöglicht wird und Werkzeugwechsel erleichtert wird.

4. Wellenmaterial und Behandlung: Untere und obere Wellen aus 42CrMn-Schmiedungen, gehärtet, mit einer Oberflächenhärte von HRC52-57. Wellendurchmesser Φ120mm (+0 oder -0,03mm), mit einer effektiven Länge von 1300mm.

5. Antriebssystem: AC 7,5Kw Frequenzumrichter-geregelter Motor treibt die untere Welle an, mit einem einstellbaren Geschwindigkeitsbereich von 0-120 U/min. Obere Welle wird durch Getriebetransmission angetrieben.

6. Höhe der unteren Welle: 800mm.

7. Wellengenauigkeit:

- Wellenkonzentrisität: Mit drei Indikatoren gemessen (links, Mitte, rechts), mit einer Toleranz von ±0,01mm (untere Welle primär, obere Welle sekundär).

- Wellenparallelität: Linke und rechte Seite mit symmetrisch montierten oberen und unteren Klingen, korrigiert mithilfe von Fühleruhren. Hauptaugenmerk liegt auf der Korrektur der oberen Welle, mit einer Toleranz von ±0,01mm.

- Seitenparallelität der Welle: Mit Indikatoren gemessen, um die richtige Startposition der Welle sicherzustellen, mit einer Toleranz von ±0,005mm.

8. Klingen: Empfehlung zur Verwendung von Hartlegierungen mit einer Härte von HRA90-95. Optimale Kombination von Klingen und Spacers, um den Schneidenspezifikationen gerecht zu werden. (Klingen und Spacers sind nicht im Lieferumfang der Maschine enthalten; Gegenstand gesonderter Verhandlungen je nach Kundenanforderungen.)

Randwindschiene

1. Antriebssystem: Windschiene wird von einem Drehmomentmotor der Marke Shunda (Spannungsmotor) angetrieben, um einen stabilen Wicklungsprozess zu gewährleisten.

2. Entladegerät: Motor- und Frequenzumrichter gesteuertes Entladegerät zur sicheren gleichmäßigen Verteilung des Wickermaterials und effektiver Wicklung der Ränder.

3. Käfigtrommel: Mit einer Käfigtrommel ausgestattet, um einen einfachen und schnellen Entladevorgang zu ermöglichen.

4. Einfahrt- und Ausfahrtsbrücke: Motorgesteuerte Einfahrt- und Ausfahrtsbrücken.

5. Brückenoberfläche: Mit 8 mm dicken glatten Edelstahlplatten versehen, wodurch die Verschleißfestigkeit erhöht und das Reinigen erleichtert wird.

6. Rollenwellendesign: Verwendet hochgradig gehärtete Rollenwellen mit verdickter Elektroplattierung zur Erhöhung der Verschleißfestigkeit und Lebensdauer.

I. Merkmale

1. Durch eine gut organisierte Struktur, vollständige Automatisierung und einzigartige Effizienz garantiert unsere Schlitzeinheit reibungslose Operation mit stabiler Leistung und benutzerfreundlichen Steuerelementen, was Produktivität, Präzision und Qualität sichert.

2. Dank eines fortschrittlichen Mitsubishi-PLC-Steuerungssystems ermöglicht unsere Schlitzeinheit präzise globale Steuerung für optimale Leistung.

3. Optionale CPC- & EPC-Systeme stehen zur Verfügung, um die Genauigkeit von Entwicklungs- und Wieder-Aufrollvorgängen zu verbessern und zusätzliche Flexibilität zur Erfüllung spezifischer Anforderungen bereitzustellen.

4. Ausgestattet mit einem zuverlässigen Hydrauliksystem, robuster Struktur und rationalen Standortkonfigurationen bietet unsere Slitting-Anlage Bequemlichkeit und Praktikabilität und gewährleistet Zuverlässigkeit und Stabilität im Betrieb.

Ⅱ. Hauptkomponenten

1. Spulenwagen

2. Ausrollstation

3. Klemmvorrichtung, Ausrichter und Schneidemaschine

4. Schlingerring

5. Seitliche Führung

6. Slitting-Maschine

7. Abfallwickler (beide Seiten)

8. Schlingerring

9. Trenner und Spannungsvorrichtung

10. Wiederwickler

11. Entladefahrzeug für Wiederwickler

12. Hydrauliksystem

13. Pneumatisches System

14. Elektrisches Steuersystem

Ⅲ. Technischer Prozess

Bahnwagen → Auswickeln → Zwickeln, Glätten und Bahnkopfschneiden → Schlinge → Leiten → Scheren → Seitenschrott-Aufwickeln → Schlinge → Vorwegteilen, Zugspannung → Aufwickeln → Entladekarre

Ⅴ. Parameter

| Modell |

Breite (mm) |

Dicke (mm) |

Wickelgewicht (TONNEN) |

Schlitzen von Bändern |

Schneidgeschwindigkeit (m/min) |

Bodenfläche (m) |

| LH-SL-1050 | 1000 | 0,2-3mm | 1-8 | 2-20 | 0-120 | 5×16 |

| LH-SL-1300 | 1250 | 0,2-3mm | 1-10 | 2-20 | 0-120 | 6×18 |

| LH-SL-1500 | 1450 | 0,2-3mm | 1-15 | 2-20 | 0-120 | 6×19 |

| LH-SL-1650 | 1600 | 0,2-3mm | 1-15 | 2-20 | 0-120 | 8×20 |

HINWEIS: Die Maschine kann je nach besonderen Wünschen des Kunden angepasst werden, obige Details dienen nur als Referenz.