CL Serie Streckmaschine Kombi Entwickler 2 in 1 für Blechdicke: 0,4mm~2,2mm

Teilen

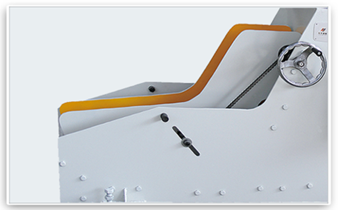

Ablauf-/Geraderollmaschine

Platz sparen

Hohe Präzision

Produktbeschreibung

Glättungs- und Entwicklungsanlage

Krippenartiger Entwickler und Glätter.

Anstatt einen ausbaubaren Mantel zu verwenden, wird die Rolle auf angetriebenen Rollen innerhalb der Rollenkrippe positioniert. Diese Rollen sind mit verstellbaren Seitentellern ausgestattet, um eine ordnungsgemäße Zentrierung sicherzustellen. Optional können Seitrollen zu den Seitentellern hinzugefügt werden, um empfindliche Rollen vor Schäden an ihren Kanten zu schützen.

Spezifikation:

Funktionen

1. Das integrierte Materialgestell und die Glättmaschine beanspruchen minimalen Raum und werden häufig verwendet.

2. Geeignet zur Korrektur der Flachheit und zum Fördern verschiedener Metallrollen.

3. Kann mit einem speziellen unendlich verstellbaren Geschwindigkeitsgerät ausgestattet werden, um die Fördergeschwindigkeit nach Bedarf zu steuern.

4. Das Materialgestell und die Ausrichtmaschine sind in einer Einheit integriert, mit Kettenantrieb und chromierten Rollen. Ausgestattet mit einem speziellen unendlich verstellbaren Geschwindigkeitsgerät zur Steuerung der Fütterungsgeschwindigkeit, wodurch eine hohe Haltbarkeit gewährleistet wird.

5. Die Materialfütterung erfolgt durch Klemmen des Materials mit Seitentafeln auf beiden Seiten, angetrieben von Fütterungsrollen, und die Geschwindigkeit wird vom Ausrichtebereich gesteuert.

6. Die Ausrichtungsrollen bestehen aus Chromstahl 40CR, behandelt mit Rückhärtung, Hochfrequenzverhärtung und Hartchromüberzug. Mit einer Oberflächenhärte von HRC60 und einer Chromüberzugsdicke von 0,05 mm auf einer Seite sind sie sehr haltbar.

7. Die Ausrichtungsanpassung erfolgt mittels eines vierpunktigen unabhängigen Feinjustierens, gesteuert durch ein Lineal für Einfachheit und Praktikabilität.

8. Das L-förmige Eisenrahmen-Induktionsgestell ist hauptsächlich für leichte und kleine Materialien mit geringen Oberflächenanforderungen in der Schlagzeugproduktion geeignet. Es wird oft gemeinsam mit pneumatischen Fütterern eingesetzt, um eine wirtschaftliche Schlagzeugautomatisierungsproduktionslinie zu bilden.

Struktur

·Der Kopf der Geradelegemaschine

1. Der Maschinenkopf verwendet ein paralleles Rollenkonzept, insgesamt 7 Aufrichtrollen (3 oben und 4 unten).

2. Eine Vierpunktmikrojustierung wird angewendet, was es besser für die Bearbeitung hochpräziser Produkte macht. Die Vierpunkteinstellung erfolgt unabhängig für den Druck beim Ein- und Ausladen, um Materialverschiebungen und -verformungen effektiv zu verhindern.

3. Die Materialstützrollen bestehen aus passiven galvanisierten Rollen, integral geformt, mit einer oberflächen, die Kratzern und Verschleiß widersteht. Sie verwenden mechanische Lager, die flexible und dauerhafte Rotation ermöglichen.

4. Es werden Gusseisenhandräder verwendet, die eine elektrolytische Verchromung für traditionelle Ästhetik aufweisen.

5. Schutzdeckel sind auf beiden Seiten des Übertragungssegments zur Sicherung installiert und mit Beobachtungsfenstern ausgestattet, um eine bequeme Sicht zu ermöglichen.

·Rack Abschnitt

1. Diese Anlage verfügt über ein integriertes Design von Materialracks und Ausrichtungseinheit, wodurch die Raumnutzung maximiert wird.

2. Das Materialgestell ist mit einem Kragträger konzipiert, und alle Rahmengestelle werden mit Laserschneidung oder Plasmafräsung hergestellt, was eine hohe Präzision und eine gute Geräteauswechselbarkeit gewährleistet.

3. Alle Bauteile werden mit numerischer Steuerung (NC) und computergesteuerter numerischer Steuerung (CNC) verarbeitet, was eine gute Austauschbarkeit sichert.

4. Die Gesamtstruktur ist einfach, und die Zusammenbau- und Austauscharbeiten von Gerätekomponenten können von allgemein qualifizierten Technikern durchgeführt werden, was bequem, schnell und erheblich die Wartungskosten senkt.

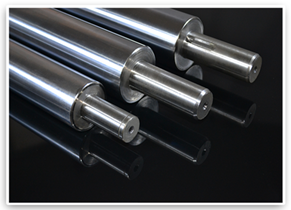

·Richtrolle

1. Die Ausrichtungsrollen bestehen aus massivem Lagerraumstahl, unterziehen sich einer Mittelfrequenzbehandlung gefolgt von einer verdickten Elektroplattierung, um eine Oberflächenhärte von mindestens HRC58 sicherzustellen, um die Materialdauerhaftigkeit zu gewährleisten.

Es wird ein GCr15 geschmiedetes Rundstahl eingesetzt, das einer Vorwärmebehandlung (Kugelödung) unterzogen wird, gefolgt von Drehen, Fräsen, Mittelfrequenzbehandlung, Rauheitsbearbeitung, Kalterstabilisierung, Feinbearbeitung und schließlich Elektroplattierung. Dieser Prozess maximiert Präzision, Konzentrikität, Glätte und Härte und verlängert damit die Lebensdauer der Ausrichtwalzen.

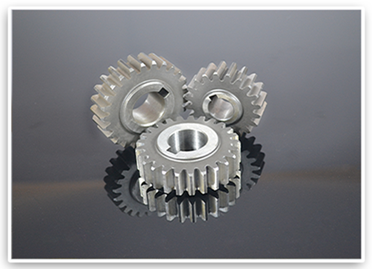

·Antriebsgetriebe

Der Zahnradbearbeitungsprozess umfasst die folgenden Schritte: Zahnradraubearbeitung - Zahnflächenbearbeitung - Wärmebehandlung - Zahnflächen schleifen.

Das Zahnradauflagestück wird hauptsächlich durch Schmieden hergestellt und dann einer Annealedung unterzogen, um seine Bearbeitbarkeit zu verbessern und so das Schneiden zu erleichtern.

Gemäß den Zahnradszeichnungen wird eine Grobmaschierung durchgeführt, gefolgt von einer Halbfertigbearbeitung, die Drehen, Fräsen und Walzen umfasst, um die grundlegende Zahnradform zu erreichen. Anschließend wird eine Wärmebehandlung durchgeführt, um die mechanischen Eigenschaften zu verbessern. Gemäß den Designanforderungen wird eine endgültige Präzisionsbearbeitung durchgeführt, wobei die Referenzfläche und das Zahnprofil verfeinert werden. Durch diese Prozesse können unsere Zähne eine Klasse 6 erreichen, mit hoher Verschleißfestigkeit, hoher Stärke und langer Lebensdauer.

·Antriebsbereich

1. Mit dem Einsatz des 80-Typ-Wurmgrafen-Senkrechteilens wird in diesem Getriebe der Geschwindigkeitswandler von Zähnen verwendet, um die Drehzahl des Motors (Motors) auf die gewünschte Geschwindigkeit herabzusetzen, während ein Mechanismus mit erhöhtem Drehmoment erhalten wird.

2. Mit einem senkrechten Motor ausgestattet, zeichnet sich dieses Modell durch niedrige Schwingungen und Geräuschemissionen aus. Der Statorbereich verwendet reine Kupferwicklungen mit einem Lebenszyklus zehnmal so lang wie bei normalen Wicklungen. Kugellager sind an beiden Enden installiert, was Reibung reduziert und niedrige Temperaturen aufrechterhält.

·Elektrische Steuerungsbox

1. Verwendung von Silberlegierungsrelais mit vollkupfernen Spulen und feuerfesten Sicherheitsbasen, um eine lange Haltbarkeit zu gewährleisten.

2. Einsatz von Sicherheitsschutz-Verzögerungsrelais mit verstellbarem Schaltkreis, mit Silberlegierungskontakten, mehreren Einstellrädern, auf verschiedene Verzögerungsbereiche zugeschnitten.

3. Schalter verfügen über ein Gleitkontakt-Design mit Selbstreinigungsfunktion. Normal-off und Normal-closed-Kontakte nutzen eine getrennte isolierte Struktur, was den bipolaren Betrieb ermöglicht und mit Positionierungselementen gegen Drehung und Lockerung ausgestattet ist.

4. Verwendung von selbstrücksetzenden Tasten mit geringer Kraft und moderatem Hub. Die Kontakte verwenden eine modulare Kombinationsstruktur mit ketonbasierten Kompositpunkten, die eine starke Leitfähigkeit bieten, große Ströme tragen können und eine Lebensdauer von bis zu 1 Million Zyklen aufweisen.

|

Modell |

CL-150 |

CL-200 |

CL-250 |

CL-300 |

|

Materialbreite |

150mm |

200mm |

250mm |

300mm |

|

Dicke |

0,4~2,2mm |

|||

|

Spule äußerlich Durchmesser |

800mm |

|||

|

Wickelgewicht |

350 kg |

400KG |

500kg |

500kg |

|

Geschwindigkeit |

15 m/min |

|||

|

Motor |

1/2 PS/4P |

1 PS/4P |

1 PS/4P |

1 PS/4P |