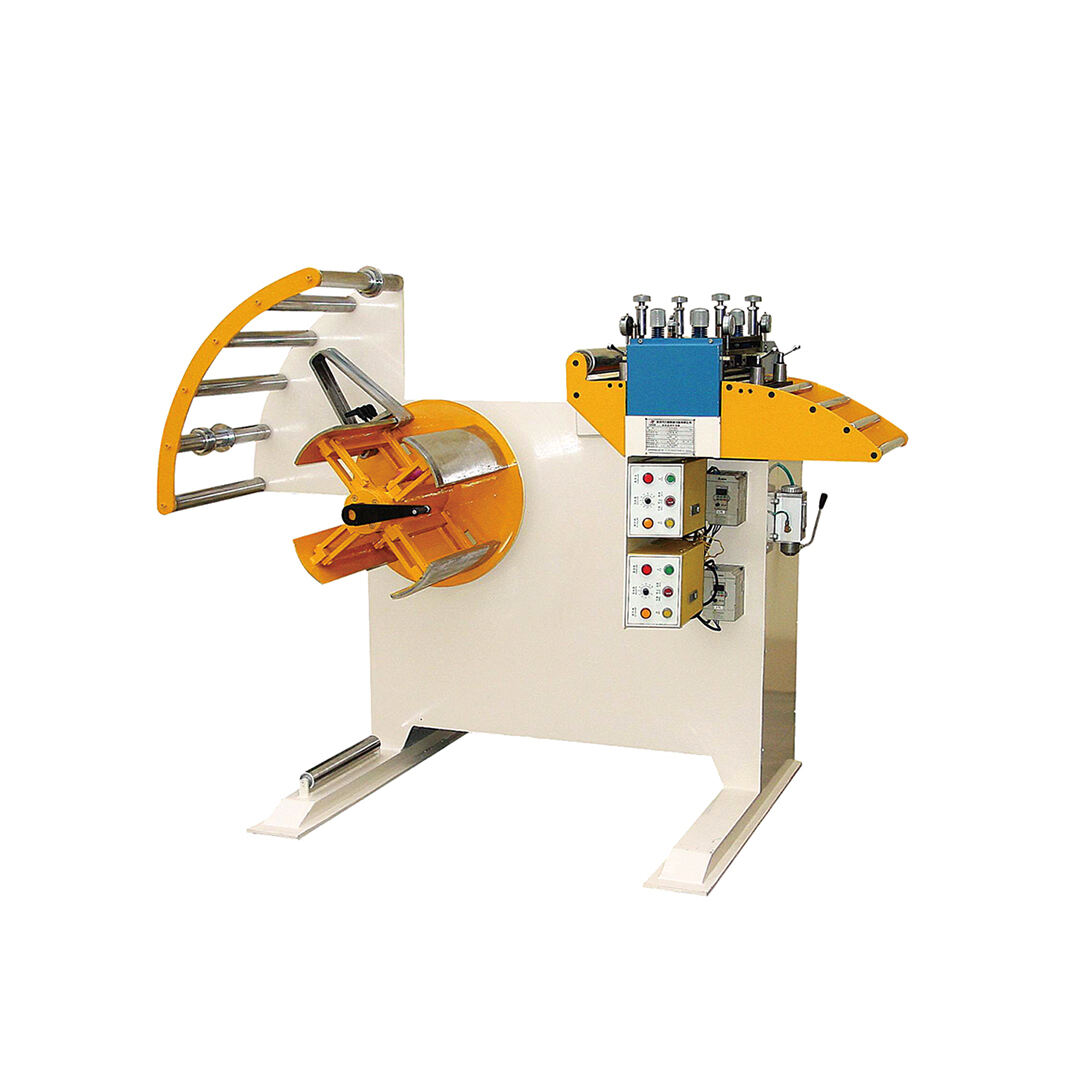

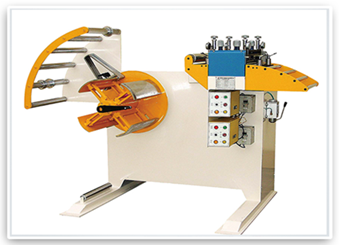

GO-B Serie Glätter mit Auswickler 2 in 1 Metallrolleinspeisesystem für Blechdicke: 0,1 mm ~ 0,8 mm

Teilen

Ablauf-/Geraderollmaschine

Platz sparen

Hohe Präzision

Produktbeschreibung

Glättungs- und Entwicklungsanlage

Funktionen

1. Die Kombination von Rahmen und Ausrichtmaschine reduziert den Installationsraum, minimiert Übergangsschritte während der präzisen Materialausrichtung und maximiert die Maschinenleistung.

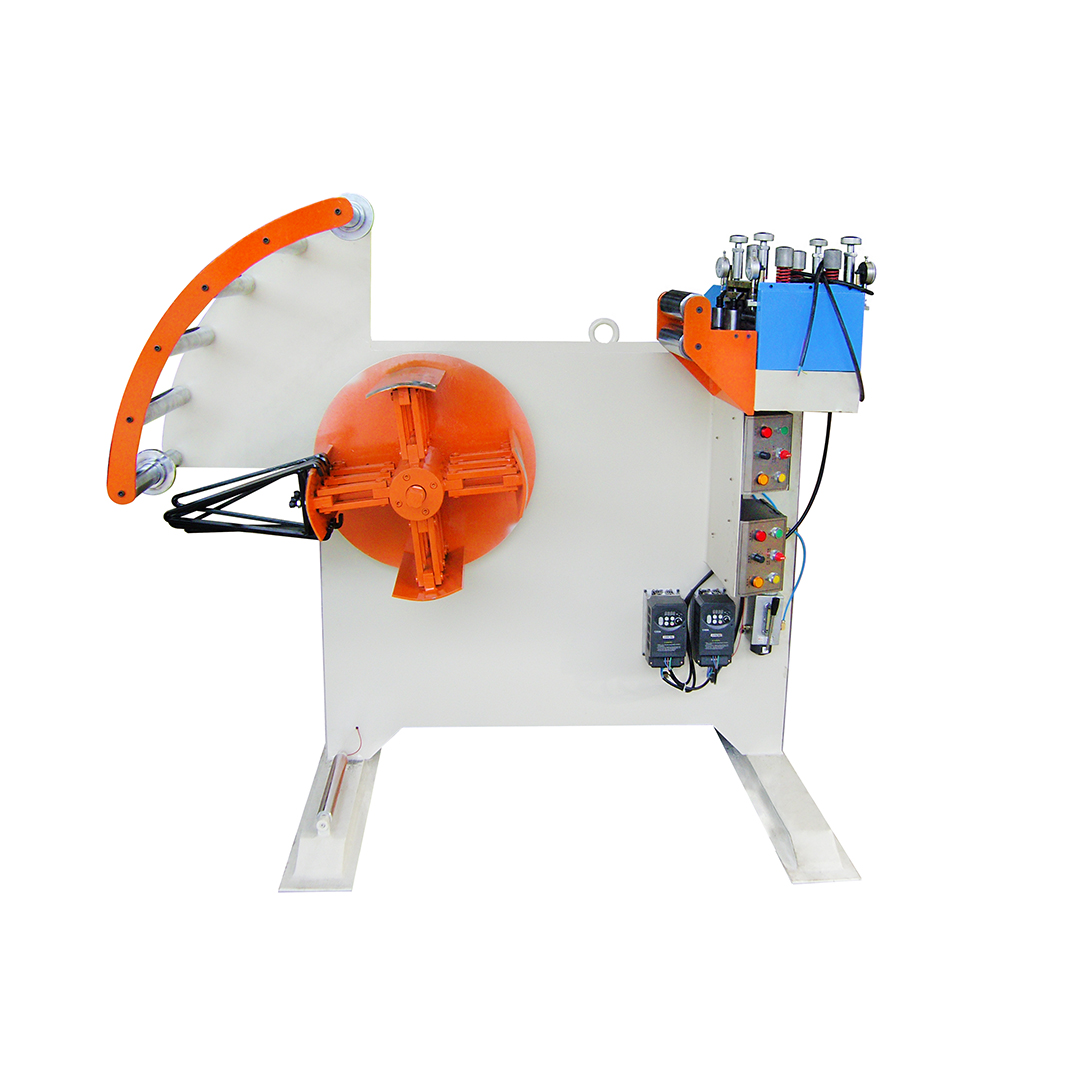

2. Der Rahmen und die Ausrichtmaschine werden getrennt gesteuert mit unabhängigen Steuerungsständen, jeweils mit einer Frequenzumformer-Ausrüstung, um reibungslose Operationen zu gewährleisten und die Maschinen effektiver zu schützen, wodurch Verformungen oder Verzerrungen durch äußere Kräfte während des Betriebs verhindert werden.

3. Beide Maschinen verwenden eine Universalgelenkübertragung und eine Vollzahnradschaltung, wodurch das ungewollte Drehen der oberen Rollen und potenzielle Materialschäden wirksam verhindert werden.

4. Mit Drehzahlindikatoren an den Rädern ausgestattet, die das schnelle Auffinden von Glättungspunkten erleichtern.

5. Die Ergänzung durch Rückdruckräder erhöht die Steifigkeit der Ausrichtungsrollen, was zu überlegenen Glättungsergebnissen führt.

6. Die Hinzufügung von Systemkomponenten verlängert die Lebensdauer der Maschine.

7. Die Energie für das Ausrichten des Materialstücks wird getrennt und unabhängig mit Frequenzumwandlern gesteuert, wodurch eine sekundäre Materialverformung wirksam verhindert und die Qualität der Gepressten Produkte verbessert wird.

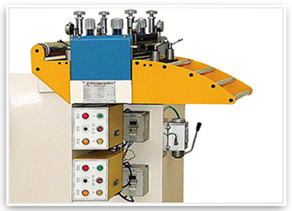

·Ausrichtungskopf

1. Der Maschinenkopf verwendet ein paralleles Rollenkonzept, insgesamt 7 Aufrichtrollen (3 oben und 4 unten).

2. Durch die Verwendung von Vier-Punkte-Mikrojustierung ist es besser geeignet für die Bearbeitung hochpräziser Produkte. Die Ein- und Ausladevorgänge verwenden eine vierpunktige unabhängige Druckanpassung am Fütterungsrad, wodurch wirksam Materialverschiebungen und -verformungen verhindert werden.

3. Die Materialauflagerollen bestehen aus passiven galvanisierten Rollen, integral geformt, mit einer oberflächenschonenden und verschleißfesten Beschichtung. Sie verwenden mechanische Lagerringe, die einen flexiblen und dauerhaften Betrieb ermöglichen.

4. Es werden Gusseisenhandräder verwendet, die eine elektrolytische Verchromung für traditionelle Ästhetik aufweisen.

5. Schutzdeckel sind auf beiden Seiten des Übertragungssegments zur Sicherung installiert und mit Beobachtungsfenstern ausgestattet, um eine bequeme Sicht zu ermöglichen.

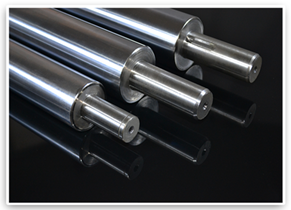

·Richtwalze

1. Die Ausrichtungswalzen bestehen aus massivem Lagerraumstahl, der einer Mittelfrequenzbehandlung unterzogen wird und anschließend verdickt wird, um eine Oberflächenhärte von mindestens HRC58 sicherzustellen, um die Materialdauerhaftigkeit zu gewährleisten.

2. Es wird GCr15-Schmiedestahlrundstahl verwendet, der einer Vorwärmebehandlung (Kugelöden) unterzogen wird, gefolgt von Drehen, Fräsen, Mittelfrequenzbehandlung, Rauhschleifen, Kaltschwingung, Feinschleifen und schließlich Elektroplattierung. Dieser Prozess maximiert Präzision, Konzentrikität, Glätte und Härte und verlängert damit die Lebensdauer der Ausrichtungswalzen.

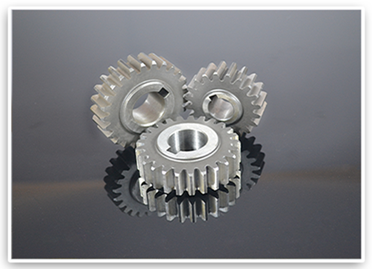

·Antriebsgetriebe

Der Zahnradbearbeitungsprozess umfasst die folgenden Schritte: Rohbearbeitung des Zahnrades - Zahnoberflächenbearbeitung - Wärmebehandlung - Zahnoberflächenver珩el. Die Rohbearbeitung umfasst hauptsächlich das Schmieden, gefolgt von einer Normalisierung, um ihre Bearbeitbarkeit zu verbessern und das Schneiden zu erleichtern. Gemäß den Zahnrad-Designzeichnungen wird eine Rohbearbeitung durchgeführt, gefolgt von einer Halbfeinbearbeitung, die Drehen, Fräsen und Walzen umfasst, um die grundlegende Zahnradform zu erreichen. Anschließend wird eine Wärmebehandlung durchgeführt, um die mechanischen Eigenschaften zu verbessern. Gemäß den Anforderungen in den Zeichnungen wird eine endgültige Präzisionsbearbeitung durchgeführt, wobei die Referenzfläche und der Zahnradprofil verfeinert werden. Durch diese Prozesse können unsere Zähne ein Niveau von 6 erreichen, mit hoher Verschleißfestigkeit, hoher Stärke und langer Lebensdauer.

·Rahmenbau

1. Diese Anlage verwendet ein integriertes Design von Materialregal und Ausrichtereinheit, was die Platznutzung erhöht.

2. Das Materialgestell ist mit einem Kragträger konzipiert, und alle Rahmengestelle werden mit Laserschneidung oder Plasmafräsung hergestellt, was eine hohe Präzision und eine gute Geräteauswechselbarkeit gewährleistet.

3. Alle Bauteile werden mit numerischer Steuerung (NC) und computergesteuerter numerischer Steuerung (CNC) verarbeitet, was eine gute Austauschbarkeit sichert.

4. Die Gesamtstruktur ist einfach, und die Zusammenbau- und Austauscharbeiten von Gerätekomponenten können von allgemein qualifizierten Technikern durchgeführt werden, was bequem, schnell und erheblich die Wartungskosten senkt.

·ELEKTRISCHE STEUERUNGSEINHEIT

1. Verwendung von Silberlegierungsrelais mit vollkupfernen Spulen und feuerfesten Sicherheitsbasen, um eine lange Haltbarkeit zu gewährleisten.

2. Einsatz von Sicherheitsschutz-Verzögerungsrelais mit verstellbarem Schaltkreis, mit Silberlegierungskontakten, mehreren Einstellrädern, auf verschiedene Verzögerungsbereiche zugeschnitten.

3. Schalter verfügen über ein Gleitkontakt-Design mit Selbstreinigungsfunktion. Normal-off und Normal-closed-Kontakte nutzen eine getrennte isolierte Struktur, was den bipolaren Betrieb ermöglicht und mit Positionierungselementen gegen Drehung und Lockerung ausgestattet ist.

4. Verwendung von selbstrücksetzenden Tasten mit geringer Kraft und moderatem Hub. Die Kontakte verwenden eine modulare Kombinationsstruktur mit ketonbasierten Kompositpunkten, die eine starke Leitfähigkeit bieten, große Ströme tragen können und eine Lebensdauer von bis zu 1 Million Zyklen aufweisen.

·Antriebsseite

1. Verwendung eines 80-Typ-Wurmgruben-Vertikalreduktors, bei dem das Zahnradsystem als Geschwindigkeitswandler dient, um die Drehzahl des Motors (Motors) auf die gewünschte Geschwindigkeit herabzusetzen, während gleichzeitig ein System mit erhöhtem Drehmoment erhalten wird.

2. Verwendung eines vertikalen Motors, gekennzeichnet durch niedrige Schwingungen und Geräuschemissionen. Der fest installierte Rotor verfügt über reine Kupferwicklungen mit einer Lebensdauer zehn Mal so lang wie die von Standardwicklungen. Kugellager sind an beiden Enden montiert, was Reibung minimiert und niedrige Temperaturen aufrechterhält.

Spezifikation:

| TYP | GO-200B | GO-300B | GO-400B | GO-500B | GO-600B |

| Max.Breite | 200mm | 300mm | 400mm | 500mm | 600mm |

| Dicke | 0,1-0,8mm | ||||

| Spulen-Innendurchmesser | 450-530mm | ||||

| Spulen-Außendurchmesser | 1200mm | ||||

| Max.Gewicht | 800 kg | 1000kg | 1500 kg | 1500 kg | 2000KG |

| Gerade Leistung | 1/2HP | 1HP | 2 PS | 2 PS | 3HP |

| Spannkraft | 1HP | 1HP | 2 PS | 2 PS | 3HP |

| Geradeausjustierung | 4-Punkt-Wurmkurbel-Feinabstimmung | ||||

| Max. Geschwindigkeit | 15 m/min | ||||

| Erweiterungsmethode | Handbuch | ||||

| Schleifenkontrolle | Touch Sensor | ||||