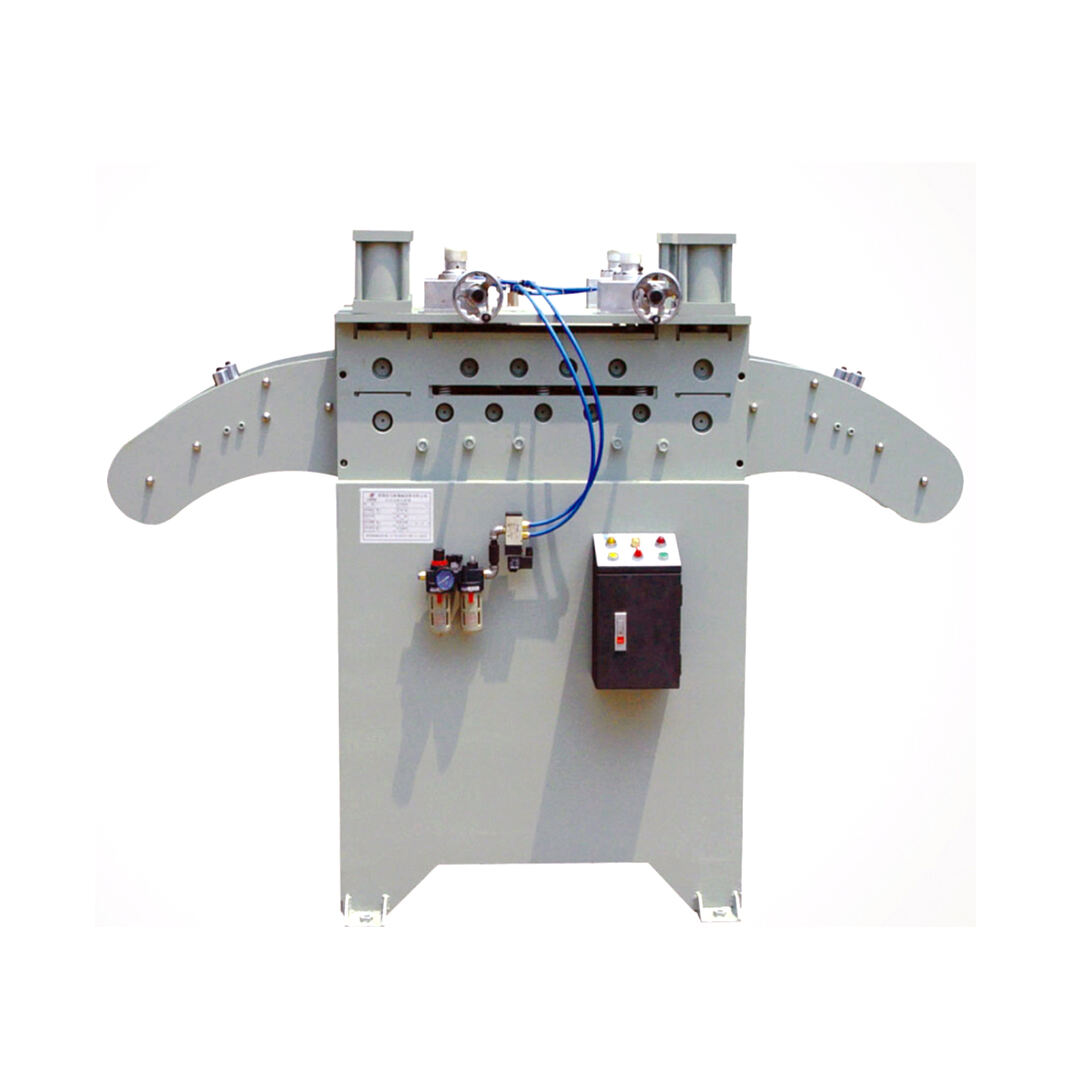

HS Serie Dicke-Platte-Glättmaschine: Metallblatt-Spulen-Glättung für Materialstärken zwischen 1,6 mm - 6,0 mm

Teilen

Für kontinuierliches Lochpunchen in Materialien unterschiedlicher Dicke verwenden

Zusammen mit der Entwicklmaschine für automatische Produktion arbeiten

Kann angepasst werden

Produktbeschreibung

Eigenschaften:

1. Die Korrekturräder bestehen aus massivem Wälzstahl, werden hochfrequent gehärtet, geschliffen und hartchromiert und nach der Kalibrierung durch die Maschine sind sie glatt und frei von Druckspuren, ohne die Materialoberfläche zu beschädigen.2

2. Die Maschine kann unabhängig verwendet werden und kann auch gemeinsam mit den MT-Typen und DBMT-Typen automatischen Fütterungsständen eingesetzt werden, wodurch eine gute Leistung erzielt wird.

3. Die Maschine verwendet einen großen Zylinder für das Materialpressen, und die Korrekturjustierung erfolgt mit synchronisiertem Wurmkolben und Wurmgriff. Mit einer Umdrehung des Griffs senkt sich das obere Korrekturrad nur um 1 mm für eine feine Justierung.

Einleitung:

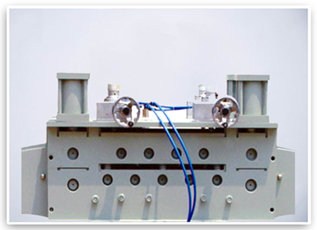

·Der Kopf der Geradelegemaschine

1. Der Maschinenkopf verfügt über ein paralleles Rollenkonzept, insgesamt 9 Präzisionskorrekturrollen, 4 auf der oberen Seite und 5 auf der unteren Seite.

2. Ausgestattet mit einem großen Zylinder für das Materialpressen, ist sie besser geeignet für die Verarbeitung hochpräziser Produkte. Die Korrekturjustierung erfolgt mit synchronisiertem Wurmkolben und Wurmgriff, wodurch wirksam Materialverschiebungen und -verformungen verhindert werden.

3. Die Materialstützrollen bestehen aus nicht angetriebenen galvanisierten Rollen, integral gebildet, mit einer oberflächlich schaden- und verschleißfesten Oberfläche. Sie verwenden mechanische Lager, was flexible Rotation und langanhaltende Haltbarkeit ermöglicht.

4. Es verfügt über eine Gusseisenhandrads mit Oberflächengalvanisierung, die den traditionellsten Typ von Handrad darstellt.

·Richtrolle

1. Der Korrekturroller besteht aus massivem Lagerraumstahl und wird nach der Mittelfrequenzbearbeitung dick galvanisiert, um eine Oberflächenhärte von mindestens HRC58 zu gewährleisten, was die Materialdauerhaftigkeit sichert.

2. Er wird aus GCr15-Geschmiedetem Rundstahl hergestellt, undergoht einer Vorheizbehandlung (Kugelänen), gefolgt von Fräsen, Bohren, Mittelfrequenzbearbeitung, Rauhschleifen für kalte Stabilisierung, Feinschleifen und schließlich Galvanisierung. Dies maximiert Präzision, Konzentrikität, Glätte und Härte und verlängert die Lebensdauer des Korrekturrollers.

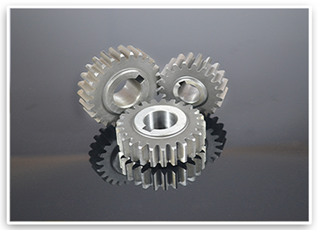

·Antriebsgetriebe

Der Zahnradbearbeitungsprozess umfasst die folgenden Schritte: Rohschnitt der Zähne - Zahnflächenbearbeitung - Wärmebehandlung - Zahnflächen schleifen. Der Rohzahnteil wird hauptsächlich durch Schmieden hergestellt und unterzieht sich einer Normalisierung, um seine Bearbeitbarkeit zu verbessern und das Schneiden zu erleichtern. Gemäß dem Zahnraddesign-Bauplan erfolgt eine Rohbearbeitung, gefolgt von Halbfertigung, Fräsen, Walzen und Formen des Zahnrads, um die grundlegende Zahnradausformung zu erreichen. Anschließend wird eine Wärmebehandlung angewendet, um die mechanischen Eigenschaften zu verbessern. Gemäß den Anforderungen des Bauplans wird eine endgültige Feinbearbeitung durchgeführt, wobei die Referenz- und Zahnprofilgenauigkeit verfeinert wird. Durch diese Prozesse erreichen unsere Zähne eine Genauigkeitsklasse 6, mit hoher Verschleißfestigkeit, Stärke und langer Lebensdauer.

·Antriebsbereich

1. Durch Verwendung eines 80er-Typen Schneckengetriebes in vertikaler Ausführung wird das Geschwindigkeitswandlergetriebe eingesetzt, um die Drehzahl des Motors auf die gewünschte Rate herabzusetzen und so ein größeres Drehmoment zu erzeugen.

2. Durch den Einsatz eines senkrechten Motors, der sich durch niedrige Schwingungen und Geräuschemissionen auszeichnet, wobei das stationäre Rotorbauteil Wicklungen aus reinem Kupfer aufweist, die zehnmal länger halten als Standardwicklungen. Ausgestattet mit Kugellagern an beiden Enden, was zu weniger Reibung und niedrigeren Temperaturen führt.

·Elektrische Steuerungsbox

1. Verwendung von Silberlegierungsrelais mit vollständig kupfernen Wicklungen, wobei feuerfestes Sicherheitsbasisdesign die Robustheit und Lebensdauer gewährleistet.

2. Einsatz von sicherheitsgeschützten Schaltaufbauverzögerungsrelais mit Silberlegierungsanoden und mehrstufigen Scheiben zur Anpassung verschiedener Verzögerungsbereiche.

3. Schalter verfügen über Gleitkontakte mit Selbstreinigungsfunktion. Sowohl Normalkontakte als auch Normalschaltkontakte verwenden eine getrennte Isolierstruktur, was eine bipolare Betriebsweise ermöglicht, mit Antidrehpositionierung und Anti-Ablocker-Sicherungsscheiben.

4. Verwendung von selbstrücksetzenden Flachknöpfen mit leichten Betätigung und moderatem Tastenhub. Durch eine modulare Kombinationsstruktur sind die Kontaktstellen aus ketonbasierendem Verbundmaterial für eine starke Leitfähigkeit konzipiert, wobei sie große Ströme tragen können und eine Lebensdauer von bis zu 1 Million Zyklen aufweisen.

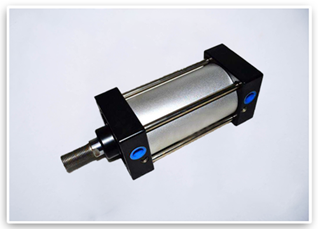

·Förderzylinder

1. Verwendung authentischer Yadeke-Zylinder mit Legierzylinderkörpern, harter Oxidation und undichter Fügetechnik.

2. Präzise CNC-Verarbeitung massiver Aluminiumteile, mit glatt polierten Innenwänden, um Verschlingungen zu verhindern und hohe Arbeitswirksamkeit sicherzustellen.

3. Fähig zu Hochleistungsoperationen, robust und geeignet für verschiedene Arbeitsbedingungen.

Spezifikation:

| TYP | HS-150 | HS-200 | HS-300 | HS-400 | HS-500 | HS-600 | HS-800 | |

| Materialbreite | mm | 150 | 200 | 300 | 400 | 500 | 600 | 800 |

| MaterialDicke | mm | 0.5-4.5 | 0.5-4.5 | 0.5-4.5 | 0.5-4.5 | 0.5-4.5 | 0.5-4.5 | 0.5-4.5 |

| Einstellgeschwindigkeit | m/min | 15 | 15 | 15 | 15 | 15 | 15 | 15 |

| Motor | hp | 2 | 2 | 3 | 3 | 5 | 5 | 7.5 |

| Maschine L*B*H | m | 2.1*0.65*1.6 | 2.1*0.7*1.6 | 2.1*0.8*1.6 | 2.1*0.9*1.6 | 2.1*1.0*1.6 | 2.1*1.1*1.6 | 2,1 * 1,3 * 1,6 |