NCFP Serie Zickzack Servo-Rollenfütterer / NC Servo Sägezahnfütterer für Metallfolgeblatt Dicke: 0,6~3,5mm

Teilen

Anwendung von Fertigungslinien zur Herstellung von runden, breiten Winkel- und polygonförmigen Teilen

Löst das Problem der Kosteneinsparung

Hohe Produktivität

Produktbeschreibung

Zigzag Servo Rollenfütterung

Die Fütterung mit Links-Rechts-Schwingbewegung wurde hauptsächlich zur automatischen Verschiebung von metallenen runden Teilen entwickelt und hergestellt, speziell für Produktionslinien zum Schneiden runder Teile. Sie dient dazu, Kosten zu sparen und die Effizienz zu erhöhen. Sie zeichnet sich durch hohe Ausbeute, Effizienz, Präzision, geringen Energieverbrauch und vollständige Automatisierung der Steuerung aus. Die Glättungsarbeitswalzen der Fütterung können die Krümmung des Materials korrigieren, sodass es glatt durch die Form gepresst wird, die Flachheit der runden Teile sicherstellt und Materialverschwendung minimiert.

Anwendung für Zigzag-Fütterung

1. Die Dicke des Werkstücks liegt zwischen 0,3 und 3,0 mm, mit einer Breite von 1800 mm und einem Durchmesser von runden Stücken von 1000 mm.

2. Geeignet für eine breite Palette an Anwendungen in Branchen wie Hardware, Presserei, Elektronik, Haushaltsgeräte, Technologie, Automobilzubehör, Metallbearbeitung, Verpackung, Industrie, Luft- und Raumfahrt, Schränke, Maschinenbau, Elektrotechnik und Elektromechanik.

3. Geeignet für Wickelmaterialien wie Stahl, Aluminium, Kupfer, Edelstahl und Eisen.

Funktionen der Zickzack-Servorollenspannlinie zur Rundscheiben-Schnittproduktion:

1. Hohe Ausbeute: Mehrere Schichten können durchgeführt werden, wobei pro Schicht 7 % Material eingespart werden, wenn bei einem Winkel von 60° berechnet wird. Wenn sich die Größe der runden Stücke ändert, kann der Layoutwinkel entsprechend der Materialbreite angepasst werden, um die maximale Materialausnutzung zu erreichen.

2. Hohe Effizienz: Betrieb mit einer Geschwindigkeit von 60 Umdrehungen pro Minute.

3. Hohe Präzision: Während des kontinuierlichen Stempelns kann der Abstand zwischen den Kanten auf 0,5 mm eingestellt werden, wobei jeder Bewegungsfehler garantiert innerhalb von ±0,08 mm liegt.

4. Kleiner Fußabdruck, geringer Energieverbrauch

5. Praktische Handhabung der Fertigprodukte: Nach dem Stempeln fallen die Materialien automatisch auf das Förderband und werden zur Stapelplattform transportiert.

6. Vollautomatische Steuerung, Einsparung an Personal: Es ist nur ein Bediener erforderlich, um das Maschinenkabinett über die Elektrosteuerungsbox zu bedienen. Durch Eingabe von Betriebsprogrammen auf der Mensch-Maschine-Schnittstellen-Tastenfeld ermöglicht dies eine vollständig automatisierte Produktion.

Beschreibung

·Struktur

Die Ausrüstung besteht aus drei Hauptteilen: dem Füllkopf, dem festen Rahmen und der Steuerungsbedienkiste. Die Gesamtstruktur ist kompakt und beansprucht minimalen Raum. Der Rahmen wird aus hochfesten Profilen und Platten hergestellt, was eine stabile Konstruktion und ein reibungsloses Funktionieren gewährleistet. Die Rahmenhöhe ist von 150 bis 200 mm einstellbar (nach Bedarf anpassbar), wodurch sie sich auf eine Vielzahl von Anwendungen eignet. Es werden verstärkte Nylon-Schlepptrossen verwendet, die flexibler als normale Schlepptrossen sind und weniger anfällig für Ablösung oder Bruch an den Verbindungsstellen sind.

·Elektrische Steuerungsbox

1. Ausgestattet mit Silberlegierungsrelais, Kupferwicklungen und feuerbeständigen Sicherheitsbasen, um eine lange Haltbarkeit zu gewährleisten.

2. Verwendet Sicherheitsschutz-Verzögerungsrelais mit Silberlegierungskontakten und mehreren Drehknopfoptionen, um verschiedene Verzögerungsbereiche abzudecken.

3. Schalter verfügen über ein Gleitkontakt-Design mit Selbstreinigungsfunktion. Normaloffen- und Normalschliesskontakte haben getrennte Isolierstrukturen, was eine bipolare Betriebsweise ermöglicht, und sind mit Drehungssicherung und Lockerungsschutz-Aufnahmepads ausgestattet.

4. Verfügt über selbstrücksetzende Tasten mit einem leichten und ergonomischen Design. Die Tastaturfahrt ist moderat, mit einer modularen Kombinationsstruktur. Die Kontakte verwenden ketonbasierte Kompositkontakte, die eine starke Leitfähigkeit bieten und große Ströme tragen können, mit einer Lebensdauer von bis zu 1 Million Umschaltvorgängen.

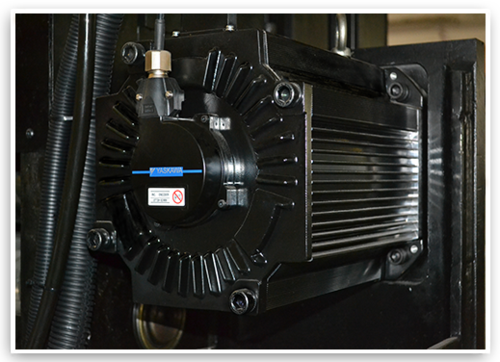

·Servomotor

Durch die Verwendung von Doppelservomotoren für die präzise Steuerung des Fütterkopfs und der Schwingbewegung des Maschinenarms, beide mit Servomotoren und -treibern der Marke Yaskawa (optional), wird die Leistungsfähigkeit der Ausrüstung erheblich verbessert. Dies maximiert die Möglichkeiten des Geräts, löst Herausforderungen und nutzt Yaskawas innovative "Einstellfreie Funktion", wodurch umständliche Justieroperationen eliminiert werden. Die Bewegung ist stabil, geeignet für den Einsatz in rauen Umgebungen, energieeffizient, konform mit Sicherheitsstandards und erreicht Visualisierung.

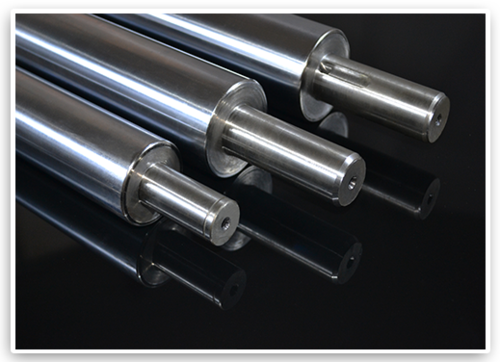

·Füllwalze

1. Die Korrekturwalze besteht aus massivem Wälzlagerstahl, mit verdickter Elektroplattierung nach Mittelfrequenzheizung, wodurch eine Oberflächenhärte von mindestens HRC58 für Dauerhaftigkeit gewährleistet wird.

2. GCr15-Rundstahl wird geschmiedet und dann einer Vorbehandlung (Kugelöfen) unterzogen. Es erfolgt Drehen, Fräsen, Mittelfrequenzbehandlung, Rauwerfieren, Kalterstabilisierung, Feinwälzen und schließlich Galvanisieren. Dieser Prozess maximiert Präzision, Konzentrikität, Glätte und Härte und verlängert die Lebensdauer des Ausrichtungsrollers.

·Schneckenwelle

1. Aus hochwertigem Hochkarbonstahl hergestellt, chromplattierter Oberfläche für Dauerhaftigkeit und Verschleißbeständigkeit, wodurch eine stabile Leistung gewährleistet wird.

2. Mit einer Profilform gestaltet, was eine leichte Bewegung selbst bei geringer axialer Spieljustierung ermöglicht.

3. Nutzt Kugelbewegung, wodurch ein geringer pneumatischer Widerstand entsteht und das Auftreten von Kriechbewegungen während der Gleitbewegung verhindert wird.

4. Hohe Präzision und hohe Stärke des Lagerschmierstahls, was eine genaue Positionierung und eine lange Lebensdauer sichert.

Spezifikation

| TYP | NCF-200P | NCF-400P | NCF-600P | NCF-800P | NCF-1000P |

| Max. Materialbreite | 200mm | 400mm | 600mm | 800mm | 1000mm |

| Materialstärke | 0.6-3.5mm | ||||

| Breite.Dicke(mm) |

200*2.0 180*2.5 150*3.0 120*3.5 |

400*2.0 380*2.5 300*3.0 250*3.5 |

600*2.0 460*2.5 380*3.0 320*3.5 |

800*2.0 480*2.5 450*3.0 380*3.5 |

1000*1,0 650*2,5 550*3,0 450*3,5 |

| Futterlänge | 0,1-9999,99mm | ||||

| Max. Fütterungsgeschwindigkeit | 20 m/min | ||||

| Verschiebung von L nach R | ± 100 | ± 200 | ± 300 | ± 400 | ± 500 |

| Walzdruck | Federtyp | ||||

| Freigabesystem | Pneumatischer Typ | ||||

| Passlinienhöhe | Brauch | ||||

| Stromversorgung | AC 380V\/3 Phasen | ||||

| Förderung & Verschiebungstriebmethode | Servomotor | ||||