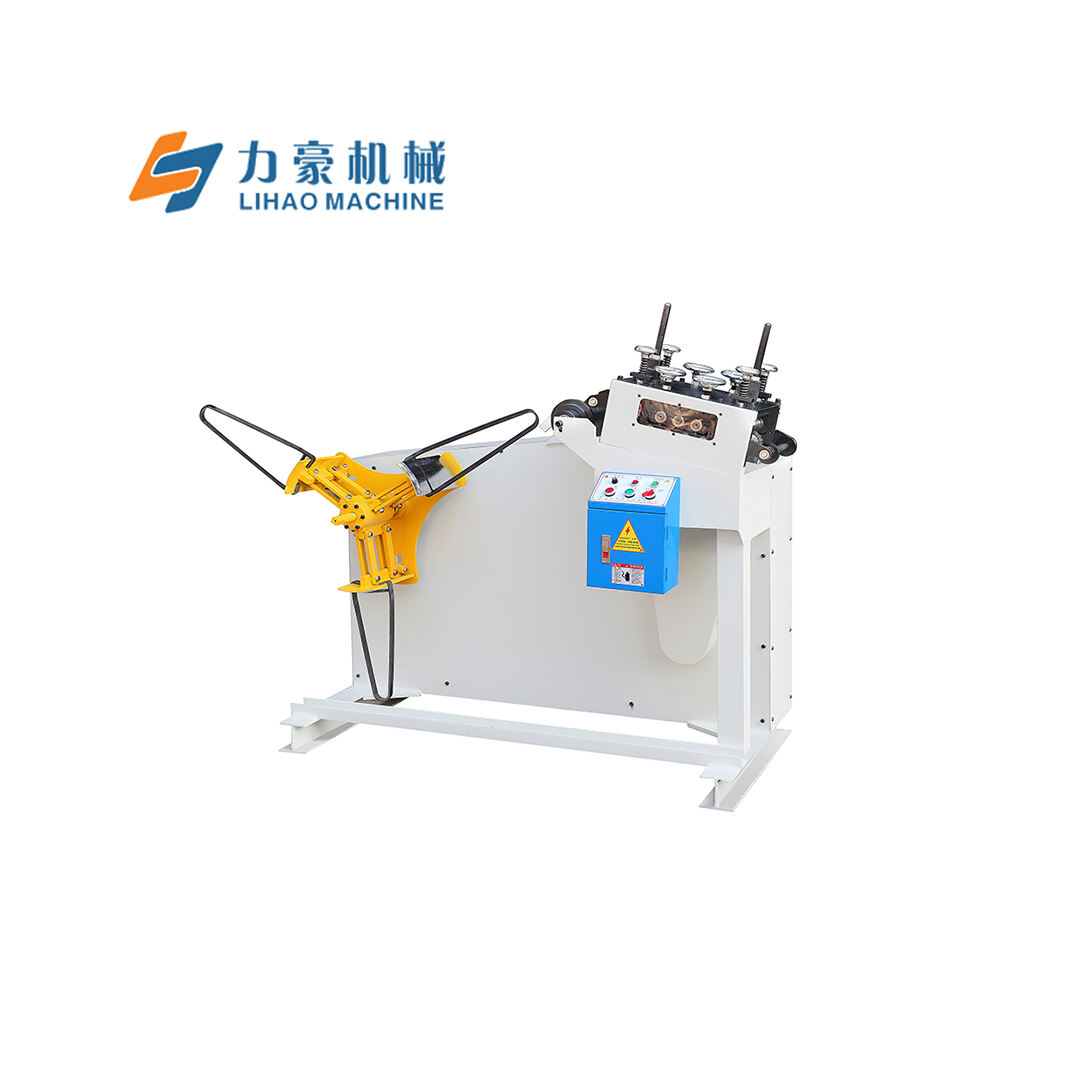

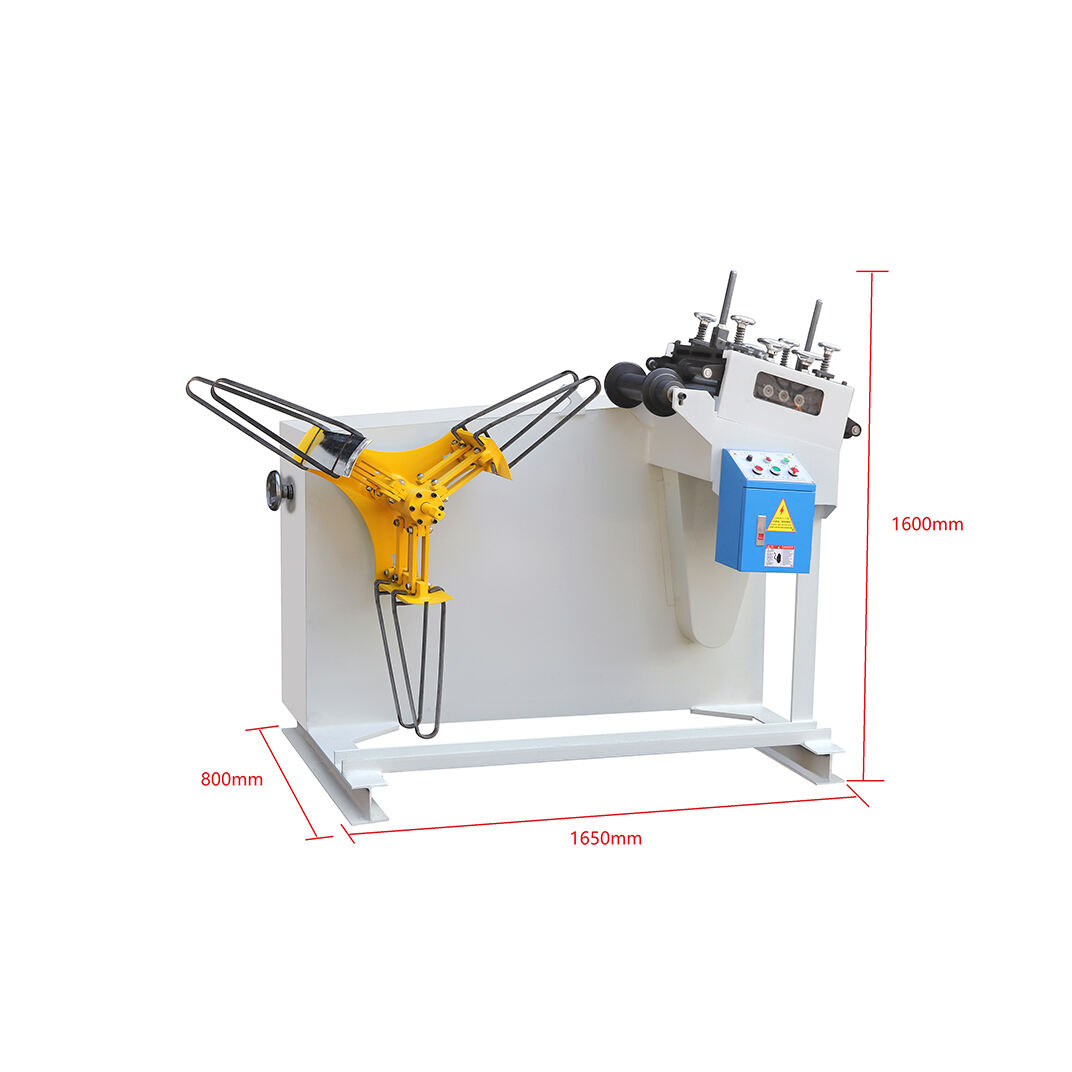

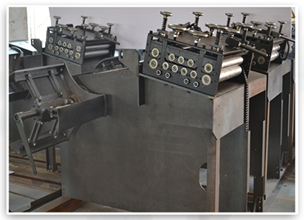

Neue GO Serie Ausrichter mit Entwickler 2 in 1 Metallrolleinsystem für Blechdicke: 0,4mm~2,5mm

Teilen

Ablauf-/Geraderollmaschine

Platz sparen

Hohe Präzision

Produktbeschreibung

Entwickler mit Ausrichter

Eigenschaften:

1. Die Kombination aus Entwickler und Glättungsanlage maximiert die Nutzung des Fabrikraums.

2. Der Entwickler verfügt über ein Konsolenbalken-Design, wobei die Rahmenkomponenten aus Laserschneidtechnologie gefertigt werden, um eine hohe Präzision und eine exzellente Geräteauswechselbarkeit zu gewährleisten.

3. Die Glättungsanlage verwendet ein paralleles Rollen-Design mit vierpunktiger Feinabstimmung für präzise Glättung, ideal für die Verarbeitung hochpräziser Produkte. Vier unabhängige Druckanpassungen an den Füllrollen verhindern Materialabweichungen.

4. Für die Glättungsrollen wird massiver Wälzstahl eingesetzt, der galvanisiert wird, um die Haltbarkeit zu erhöhen und eine Oberflächenhärte von über HRC58 zu erreichen.

5. Alle Teile werden unter Verwendung von NC- und CNC-Fräserverfahren hergestellt, was eine hohe Austauschbarkeit gewährleistet.

6. Die Ausrüstung wird mit modularen Strukturen montiert, was es technischen Arbeitern ermöglicht, die Montage und den Austausch von Teilen durchzuführen und so die Wartungskosten erheblich zu senken.

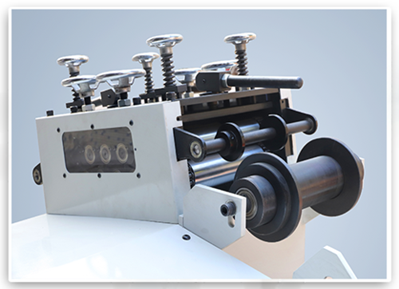

·Ausrichtungskopf

1. Der Maschinenkopf verwendet ein paralleles Walzendesign mit insgesamt 7 Ausrichtungswälzen (3 oben und 4 unten).

2. Es wird eine Vierpunktmikrojustierung angewendet, wodurch das Bearbeiten hochpräziser Produkte besser unterstützt wird. Für das Ein- und Ausladen wird eine unabhängige Vierpunktdruckanpassung genutzt, die Materialverschiebung und -verformung effektiv verhindert.

3. Die Materialstützwälze verwenden passive galvanisierte Wälze, die in einem Stück geformt sind, um eine hohe Haltbarkeit zu gewährleisten. Die Oberfläche ist bestandsfähig gegen Kratzer und Verschleiß und verfügt über mechanische Lager für eine flexible und dauerhafte Rotation.

4. Gusseisenhandräder werden verwendet, die eine Oberflächengalvanisierung aufweisen und zum traditionellsten Typ des Handrades gehören.

5. Schutzdeckel sind auf beiden Seiten des Übertragungssegments zur Sicherung installiert und mit Beobachtungsfenstern ausgestattet, um eine bequeme Sicht zu ermöglichen.

·Ausrichtungsroller

1. Die Richtigkeitswalzen bestehen aus massivem Lagerraumstahl, werden nach der Mittelfrequenzheizung dick elektroplattiert, wobei eine Oberflächenhärte von mindestens HRC58 gewährleistet ist, um die Materialdauerhaftigkeit sicherzustellen.

2. GCr15-Rundstahl wird geschmiedet, einer Vorbehandlung (Kugelöfen-Annealing) unterzogen, gefolgt von Fräsen, Drehen, Mittelfrequenzbehandlung, rauem Schleifen für kalte Stabilisierung, Feinschleifen und schließlich Elektroplattierung. Dies maximiert Präzision, Konzentrisität, Oberflächenbeschaffenheit und Härte, was die Lebensdauer der Richtigkeitswalzen verlängert.

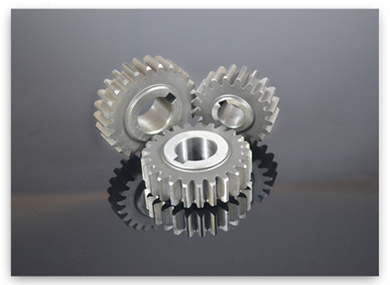

·Antriebsgetriebe

Der Zahnradschmierungprozess umfasst die folgenden Stufen: Rohes Zahnschneiden, Oberflächenbearbeitung des Zahnrads, Wärmebehandlung und Endbearbeitung der Zahnoberfläche. Beim rohen Zahrschneiden wird hauptsächlich Schmieden eingesetzt, wobei eine Normalisierungsdurchführung vorgenommen wird, um seine Schneidbarkeit zu verbessern. Gemäß den Zahnradszeichnungen erfolgt eine Rohbearbeitung des Zahnrads, gefolgt von Halbfertigungsverfahren wie Drehen, Walzen und Zähneinschieben, um die grundlegende Zahnradform zu erreichen. Anschließend wird eine Wärmebehandlung angewendet, um die mechanischen Eigenschaften zu verbessern. Gemäß den Designvorgaben ist der letzte Schritt die Präzisionsbearbeitung und Feinabstimmung der Zahnradausrichtung und Zahnprofile. Durch diese Prozesse erreichen unsere Zahnräder eine Genauigkeitsklasse 6 und weisen eine hohe Verschleißfestigkeit, große Stärke und längere Lebensdauer auf.

·Rahmenbau

1. Diese Maschine verwendet ein kombiniertes Ganzkörperdesign aus Materialregal und Ausrichter, was die Platznutzung erhöht.

2. Das Materialgestell ist mit einem Kragträger konzipiert, und alle Rahmenplatten werden mit Laser-Plasmageschneidtechnik bearbeitet, was eine hohe Präzision und eine exzellente Geräteaustauschbarkeit gewährleistet.

3. Alle Komponenten werden mit numerischer Steuerung (NC) und computergesteuerter Fertigung (CNC) verarbeitet, was eine gute Austauschbarkeit sichert.

4. Die Gesamtanlage verwendet eine Montagestruktur, die es allgemein qualifizierten technischen Arbeitern ermöglicht, Gerätebestandteile zu montieren und auszutauschen, wodurch Wartung und Reparatur schnell und bequem erfolgen und die Wartungskosten erheblich gesenkt werden.

·Elektrische Steuerungsbox

1. Verwendung von Silberlegierungsröhrern, vollkupfernen Spulen und feuerfesten Sicherheitsbasen, um eine langanhaltende Haltbarkeit sicherzustellen.

2. Einsatz von sicherheitstechnisch geschützten, justierbaren Schaltauftragsverzögerungsrelais mit Silberlegierungskontakten und mehreren Gradskalen, um verschiedene Verzögerungsbereiche abzudecken.

3. Schalter verwenden Gleitkontakte mit Selbstreinigungsfunktion, mit getrennt isolierten Strukturen für normale offene und normale geschlossene Kontakte, in der Lage, mit entgegengesetzten Polen zu arbeiten, versehen mit Drehverhinderungspositionierung und lockfesten Montagepolstern.

4. Verwendung von selbstrücksetzenden Tasten mit leichten Betätigungskräften, moderatem Hub und modularem Aufbau der Kontaktstellen aus ketonbasierenden Verbundmaterialien, die eine starke elektrische Leitfähigkeit aufweisen, in der Lage sind, große Ströme zu tragen und eine Lebensdauer von bis zu 1 Million Zyklen haben.

·Antriebsseite

1. Verwendung eines Würmerrücklaufer vom Typ 80, wobei der Getriebe-Geschwindigkeitswandler die Drehzahl des Motors auf das gewünschte Niveau reduziert und einen größeren Drehmomentmechanismus erzeugt.

2. Verwendung eines senkrechten Motors mit geringer Vibration und Geräuschentwicklung, mit einem Stator aus reiner Kupferwicklung, dessen Lebensdauer zehnmal länger ist als bei normalen Wicklungen, mit Kugellagern an beiden Enden, was zu geringem Reibungswiderstand und Temperatur führt.

|

Modell |

GO-200 |

GO-300 |

GO-400 |

|

Breite |

200mm |

300mm |

400mm |

|

Dicke |

0,4~2,5mm |

||

|

Innendurchmesser der Spule |

450~530mm |

||

|

Außendurchmesser der Spule |

1200mm |

||

|

Lastgewicht |

500kg |

800 kg |

1000kg |

|

Anzahl der Ausrichtungsrollen |

7 Stück (3 oben / 4 unten) |

||

|

Erweiterungstyp |

Manuelle Erweiterung |

||

|

Geschwindigkeit |

16m/min |

||

|

Geraderstelleranpassung |

Vier-Punkte-Schwebeanpassung |

||

|

Induktionsart |

Berührungsart |

||

|

Halteelement |

manueller „A“-förmiger Zahn |

||

|

Motor |

1hp*4p |

2hp*4p |

2hp*4p |

Geraderstellleistung

|

Dicke / Modell |

GO-200 |

GO-300 |

GO-400 |

|

0.4 |

200 |

300 |

400 |

|

1.5 |

200 |

200 |

200 |

|

2.0 |

150 |

150 |

150 |

|

2.5 |

100 |

100 |

100 |