SPL Serie Ultradünn Präzisions-Geradeausrichtungsgerät: Metallblech-Wellenausgleichsgerät für Materialstärken im Bereich von 0,08 mm - 0,3 mm

Teilen

Für kontinuierliches Lochpunchen in Materialien unterschiedlicher Dicke verwenden

Zusammen mit der Entwicklmaschine für automatische Produktion arbeiten

Kann angepasst werden

Produktbeschreibung

Funktion:

1. Diese Serie von Glättmaschinen ist eine verbesserte Version der H-Serie Glättmaschine unseres Unternehmens, speziell für die Hochpräzisionsstanzen dünner Materialien entwickelt. Wie allgemein bekannt ist, ist es ohne das Glätten der Rolle und das Entfernen von Spannungen unmöglich, gute Produkte herzustellen, daher spielt die Leistung der Glättmaschine eine entscheidende Rolle in der Produktion.

2. Die Niveauroller und Hilfsroller dieser Maschine bestehen alle aus importiertem SUJ2-Material, das bei HRC60 wärmebehandelt wurde. Nach dem Schleifen werden sie zusätzlich mit Hartchrom beschichtet, um eine gleichmäßige Hartchromschicht und die Formgenauigkeit jedes Schaftes sicherzustellen.

3. Die Niveaueinstellung dieser Maschine verwendet ein schwebendes Vierpunkte-Gleichgewichtsfeinjustiervorrichtung, die mit einem Drehmessgerät ausgestattet ist, um die Niveaupunkte schnell zu positionieren.

4. Jeder Richtigungsroller der S-Reihe Präzisionsrichtmaschine ist mit Niveauhilfsrollern ausgestattet, um zu gewährleisten, dass sie während des Produktionsprozesses keine Biegeverformungen erfahren, was die Flachheitsqualität der Produkte verbessert.

5. Die unteren Hilfsroller sind fest montiert, was die Steifheit der unteren Roller erhöht und Verformungen unter Belastung verhindert.

6. Die oberen Hilfsrollen sind schwebend, was unterschiedliche Drücke ermöglicht, um die Ausrichtungsstärke und Lebensdauer der Ausrichtungsrollen zu verstärken und die Flachheitsanforderungen des Blattmaterials zu verbessern.

7. Die Übertragungsgearheiten verwenden eine erzwungene Kreiselpumpenöl-Lubrifikation, um das Zahnausmaß zu reduzieren und einen langfristigen Betrieb bei hohen Temperaturen zuzulassen.

8. Das Übertragungsgetriebe treibt jedes Glättungsrollerpaar unabhängig synchron an, wodurch die durch Zahnradübertragung entstehende gesamte Spiel toleranz reduziert wird und die Flachheitsanforderungen des Blattmaterials verbessert werden.

9. Die Hinzufügung des Schmiersystems verlängert die Lebensdauer der Maschine und ermöglicht es ihr, in einem stabilen Zustand über lange Zeiträume zu operieren.

10. Aufgrund von Unterschieden in Material, Bandbreite und Dicke gibt es keine einheitliche numerische Referenz. Daher wird empfohlen, bevor eine Massenproduktion beginnt, einen kleinen Abschnitt des Materials zu testen und erst dann weiterzuproduzieren, wenn die gewünschten Ergebnisse erreicht wurden.

Einleitung:

·Ausrichtungskopf

1. Der Kopf der Maschine hat ein paralleles Rollen-Design, insgesamt 23 Ausrichtungsrollen, 11 auf der oberen Seite und 12 auf der unteren Seite.

2. Eine vierpunktige Feinabstimmung wird angewendet, was besser für die Verarbeitung hochpräziser Produkte geeignet ist. Die Druckanpassung der vier unabhängigen Fütterungsrollen wird zur Fütterung und Entladung verwendet, wodurch wirksam verhindert wird, dass das Material sich verschiebt oder verformt.

3. Die Materialstützrolle ist eine nicht angetriebene galvanisierte Rolle mit integrierter Formgebung. Die Oberfläche ist schadensfest und trägt gut gegen Verschleiß, und sie nutzt mechanische Lager für eine flexible Rotation und Haltbarkeit.

4. Das Handrad besteht aus Gusseisen und wird einer Oberflächen Elektroplattierung unterzogen, was den traditionellsten Typ von Handrad darstellt.

5. Schutzdeckel sind auf beiden Seiten des Übertragungsteils zur Sicherung montiert, mit Sichtfenstern für eine einfache Beobachtung ausgestattet.

·Ausrichtungsroller

1. Die Ausrichtungsroller bestehen aus massivem Lagerraumstahl, werden nach der Mittelfrequenzbearbeitung einer dicken Elektroplattierung unterzogen, um eine Oberflächenhärte von mindestens HRC58 sicherzustellen und so die Dauerhaftigkeit zu gewährleisten.

2. Rundstahl wird aus GCr15 geschmiedet, gefolgt von Vorbehandlung (Kugelrindungsannealing), dann Fräsen, Walzen, Mittelfrequenzbearbeitung, Raufrösten, Kalterstabilisierung und schließlich Präzisionsfräsen. Dieser Prozess maximiert Präzision, Konzentrikität, Glätte und Härte, wodurch die Lebensdauer der Ausrichtungsroller verlängert wird.

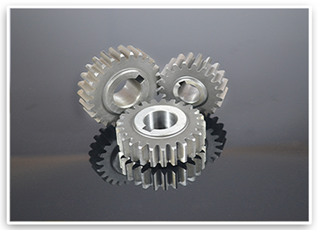

·Übertragungsgewebe

Der Zahnradherstellungsprozess umfasst die folgenden Schritte: Rohbearbeitung des Zahnrades, Bearbeitung der Zahnoberfläche, Wärmebehandlung und Schleifen der Zahnoberfläche. Die Rohbearbeitung umfasst das Verwenden von Schmiedeteilen und Durchführen einer Normalisierung, um die Bearbeitbarkeit zu verbessern und das Schneiden zu erleichtern. Gemäß dem Zahnraddesign-Zeichnung wird eine Rohbearbeitung durchgeführt, gefolgt von Halbfertigbearbeitungen wie Drehen, Walzen und Fräsen der Zähne, um die grundlegende Zahnradform zu erreichen. Anschließend wird eine Wärmebehandlung durchgeführt, um die mechanischen Eigenschaften zu verbessern. Gemäß den Spezifikationen auf der Zeichnung wird eine endgültige Präzisionsbearbeitung durchgeführt, um die Geometrie und Genauigkeit des Zahnrades zu verfeinern. Durch diese Prozesse erreichen unsere Zahnräder eine Klasse 6, mit hohem Verschleißwiderstand, Stärke und langer Lebensdauer.

·Antriebsbereich

1. Durch den Einsatz eines 80-Typ-Wurmgrafen-Vertikalreductors und der Nutzung des Zahnrads als Geschwindigkeitswandler wird die Drehzahl des Motors auf die gewünschte Geschwindigkeit reduziert und ein Mechanismus mit größerem Drehmoment erreicht.

2. Verwendung eines vertikalen Motors mit geringer Vibration und Geräuschentwicklung, wobei der Stator aus reinen Kupferwicklungen besteht, deren Lebensdauer zehnmal höher ist als bei normalen Wicklungen. Ausgestattet mit Kugellagern an beiden Enden, was zu geringem Reibungsverlust und Temperatur führt.

·Elektrische Steuerungsbox

1. Verwendung von Silberlegierungsrelais, vollständig kupfernen Wicklungen und feuer retardierenden Sicherheitsbasen, um eine langanhaltende Haltbarkeit sicherzustellen.

2. Einsetzung eines Sicherheitsschutz-Reglerkreises mit verstellbarem Versatzrelais, mit Silberlegierungskontaktelementen und mehreren Schalteroptionen, um verschiedene Versatzbereiche abzudecken.

3. Schalter verfügen über Gleitkontakte mit Selbstreinigungsfunktion. Normaloffen- und Normalschlußkontakte verwenden eine getrennte isolierte Struktur, was einen bipolaren Betrieb ermöglicht, mit Anti-Rotation Positionierung und Anti-Lockungsmontagepolstern.

4. Verwendung von selbstrücksetzenden Tasten, leichtgewichtig mit moderater Tastenhub. Durch eine modulare Struktur verwenden die Kontaktstellen ketonbasierte Verbundmaterialien, wodurch eine starke Leitfähigkeit und die Fähigkeit zur Übertragung großer Ströme gewährleistet wird, mit einer Lebensdauer von bis zu 1 Million Zyklen.

·Drehmessgerät, Öl pump

1. Verwendung einer manuellen Fettspule für eine schnelle und ersparnisreiche Ölbeförderung, mit importierten Ölsiegeln zur Verhinderung von Ölaustritt und importierten Federn, die sich gegen Deformation und Alterung wehren.

2. Verwendung eines stahlernen Drehmessgeräts mit präzisem Zifferblatt, staubdichtem Glas, innen mit einem Kupfermantel versehen und mit einer kupfernen Bewegung ausgestattet, um eine stabile Struktur und genaue Messungen sicherzustellen.

Parameter:

| Modell | SPL-100 | SPL-200 |

| Max. Breite | 100mm | 200mm |

| Dicke | 0,08~0,3mm | 0,08~0,3mm |

| Geschwindigkeit | 15 m/min | 15 m/min |

| Motor | 0.5PS×4P | 1PS×4P |

| Arbeitswalzdurchmesser | Φ12 | Φ12 |

| Anzahl der Arbeitswalzen | 11/12 (Oben/Unten) | 11/12 (Oben/Unten) |

| Abmessung | 0.7×0.6×1.3m | 0.8×0.6×1.3m |