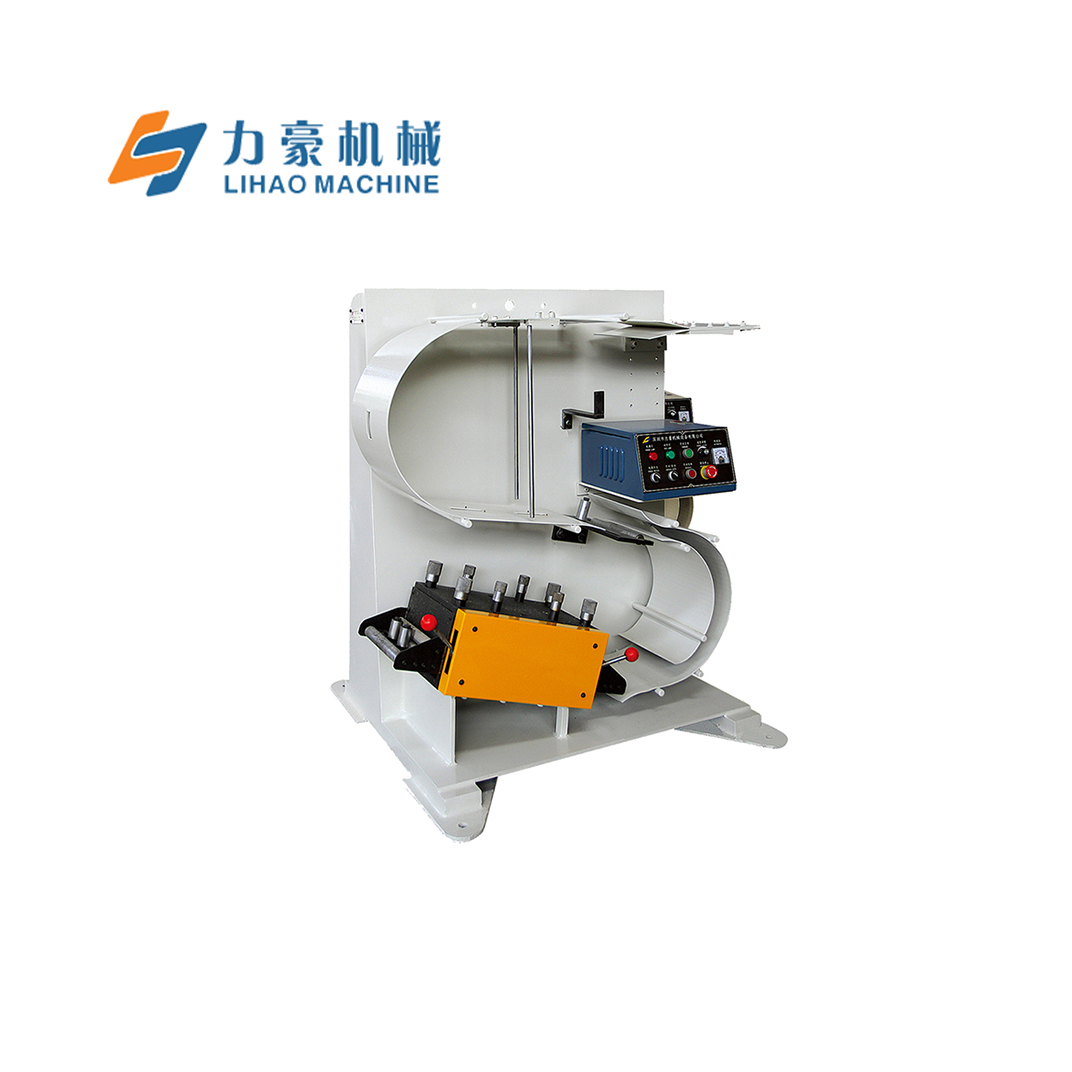

SSP Serie S-Typ Präzisions-Metallgeradelegmaschine: Metallrolle-Glättung Geeignet Für Materialstärken von 0mm-1,6mm

Teilen

Für kontinuierliches Lochpunchen in Materialien unterschiedlicher Dicke verwenden

Zusammen mit der Entwicklmaschine für automatische Produktion arbeiten

Kann angepasst werden

Produktbeschreibung

Funktion:

1. Die S-Typ Hochgeschwindigkeits-Versorgungs- und Glättungsmaschine ist ein wesentliches Gerät zur Erreichung einer synchronen Versorgung mit der Schlagzeugmaschine. Sie steuert die Fütterungsgeschwindigkeit über einen Frequenzumformer. Das Material gelangt durch einen Pufferkanal in die Schlagzeugmaschine. Der Fütterungsprozess wird durch Lichtschrankontakte gesteuert, um zu stoppen, zu starten, zu beschleunigen oder zu verlangsamen, wodurch eine Synchronisation mit der Schlagzeugmaschine gewährleistet wird.

2. Diese Serie von Ausrichtungsmaschinen stellt eine aktualisierte Version der S-Serie-Ausrichtungsmaschinen unseres Unternehmens dar, speziell für das präzise Lochpunchen dünner Blecherzeugnisse entwickelt. Es ist allgemein bekannt, dass ohne Ausgleich und Spannungsentlastung die Herstellung hochwertiger Produkte unmöglich ist. Daher spielt die Leistung der Ausrichtungsmaschine eine entscheidende Rolle in der Produktion.

3. Die Ausrichtungswalzen werden aus importiertem SUJ2 hergestellt, thermisch behandelt auf HRC60 und nach dem Hartchromüberzug geschliffen, um einheitliche Hartchromschichten und Formtoleranzen für jede Achse sicherzustellen.

4. Die Einstellung der Ausrichtung dieser Maschine nutzt ein schwebendes Vierpunkte-Gleichgewichtsfeineinstellgerät, das eine schnelle Identifizierung der Ausrichtungspunkte ermöglicht.

5. Die gesamte Maschine verwendet hochpräzise Lager, um ihre Lebensdauer zu verlängern.

6. Aufgrund von Variationen in Material, Breite und Dicke gibt es keine universelle numerische Referenz. Daher wird empfohlen, zuerst einen kleinen Abschnitt des Materials zu testen, bevor eine kontinuierliche Produktion beginnt, sobald der gewünschte Effekt erreicht ist.

7. Die Übersetzungsgruppe dieser Maschine befindet sich außerhalb des Gehäuses zur bequemen Öllubrifikation, wodurch die Sicherheit der Betreiber gewährleistet und ein effektiver Schutz bereitgestellt wird.

Einleitung:

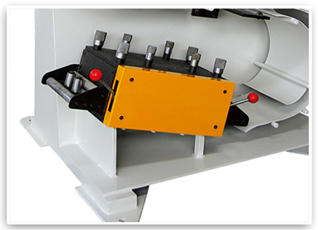

·Ausrichtungskopf

1. Der Kopf der Maschine ist mit parallelen Rollen ausgestattet, insgesamt 15 Präzisionskorrekturrollen, 7 oben und 8 unten.

2. Durch die Verwendung einer vierpunktigen Feineinstellung eignet sie sich besser für die Verarbeitung hochpräziser Produkte. Der Ein- und Ausgang verfügt über vierpunktige unabhängige Druckanpassungen der Fütterungsradspannung, was wirksam Materialverschiebungen und -verformungen verhindert.

3. Die Materialauflageroller verwenden nicht angetriebene galvanisierte Roller, als eine Einheit geformt, mit einer oberflächlich schadstoffbeständigen und verschleißfesten Beschichtung. Mechanische Lager werden für eine flexible und dauerhafte Drehung eingesetzt.

4. Mit Gußeisenschraubrädern, die mit Oberflächenverchromung versehen sind und den traditionellsten Typ von Schraubrad darstellen.

5. Schutzhauben sind an beiden Seiten des Übertragungsabschnitts zur Sicherheit montiert und mit Beobachtungsfenstern ausgestattet, um eine einfache Beobachtung zu ermöglichen.

·Ausgleichsräder

1. Die Korrekturroller bestehen aus massivem Lagereisen, das nach der Mittelfrequenzbearbeitung einer verdickten Elektroplattierung unterzogen wird, um eine Oberflächenhärte von mindestens HRC58 sicherzustellen und so die Materialdauerhaftigkeit zu gewährleisten.

Es wird ein GCr15-Geschmiedetes Rundstahl eingesetzt, der einer Vorbehandlung (Kugelrandschneiden) unterzogen wird, gefolgt von Drehen, Fräsen, Mittelfrequenzverarbeitung, Rauwerken für die Kalteinstabilisierung, Feinwerken und schließlich Elektroplattieren. Dieser Prozess maximiert Genauigkeit, Konzentrikität, Glätte und Härte, wodurch die Lebensdauer der Korrekturwalzen verlängert wird.

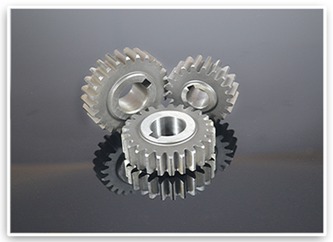

·Antriebsgetriebe

Der Zahnradschaffungsprozess umfasst mehrere Stufen: Rohbearbeitung des Zahnrads, Zahnflankenbearbeitung, Wärmebehandlung und Endbearbeitung der Zahnflanke. Der Rohbearbeitungsprozess verwendet hauptsächlich Schmiedeteile, die einer Normalisierung unterzogen werden, um die Bearbeitbarkeit zu verbessern und das Schneiden zu erleichtern. Gemäß den Zahnradspezifikationen wird eine Rohbearbeitung durchgeführt, gefolgt von Halbfertigung, Drehen, Walzen und Zahnbildung, um die grundlegende Zahnradform zu erreichen. Anschließend wird eine Wärmebehandlung angewendet, um die mechanischen Eigenschaften zu verbessern. Gemäß den Designanforderungen wird eine Endbearbeitung durchgeführt, einschließlich der Feinabstimmung der Referenzpunkte und der Zahnpfade. Durch diese Prozesse erreichen unsere Zahnräder die Klasse 6 und zeichnen sich durch hohe Verschleißwiderstand, Stärke und Langlebigkeit aus.

·Antriebsbereich

1. Verwendung des 80-Typ-Wurmgriffs senkrechten Reduktors, der mittels Zahngeschwindigkeitskonvertierung die Drehzahl des Motors (Motors) auf das gewünschte Niveau reduziert, wodurch ein erhöhtes Drehmoment im System erzielt wird.

2. Verwendet einen vertikalen Motor, der für seine geringe Vibration und Geräuschemission bekannt ist. Der fest installierte Rotor verfügt über reine Kupferwicklungen, was eine Lebensdauer zehnmal länger als bei Standardwicklungen bietet. Kugellager sind an beiden Enden montiert, um Reibung zu minimieren und niedrige Temperaturen zu gewährleisten.

·Elektrische Steuerungsbox

1. Verwendet Silberlegierungsrelais mit vollständig kupfernen Wicklungen und feuerfesten Sicherheitsbasen für eine langlebige Haltbarkeit.

2. Setzt sicherheitsschützende Schaltaufzüge mit Silberlegierungskontakten ein, die über mehrere Grad-Skalen verfügen, um verschiedene Verzögerungsbereiche abzudecken.

3. Nutzt Schalter mit Gleitkontakten, die eine selbstreinigende Funktion bieten. Sowohl Normal-offen- als auch Normal-geschlossene Kontakte weisen eine getrennte Isolierstruktur auf, die es ermöglicht, bei verschiedenen Polen zu operieren. Zudem sind sie mit einer Drehverriegelung und Anti-Lock-Wasern ausgestattet.

4. Integriert selbstrücksetzende flache Tasten mit geringer Betätigungskraft und moderatem Tastenhub. Die Kontaktpunkte verwenden ein ketonbasiertes Verbundmaterial, das eine starke Leitfähigkeit bietet und hohe Ströme tragen kann, mit einer Lebensdauer von bis zu 1 Million Zyklen.

Parameter:

| Modell | SSP-150 | SSP-200 | SSP-300 | SSP-400 |

| Maximale Breite (mm) | 150 | 200 | 300 | 400 |

| Dicke(mm) | 0-1.6 | 0-1.6 | 0-1.6 | 0-1.6 |

| Geschwindigkeit ((m/min) | 60 | 60 | 60 | 60 |

| Die Fahrzeugklasse ist nach der Nummer des Herstellers zu ermitteln. | 2 PS | 3HP | 3HP | 5LE |

| Geschwindigkeitsanpassungsmethode | Φ24 | Φ24 | Φ24 | Φ24 |

| Abmessung (mm) | 1060*1070*1320 | 1060*1120*1320 | 1060*1370*1320 | 1060*1470*1320 |