TL-Reihe Halbschalen-Bandglättungsmaschine: Präzisionsmetallplatten-Ausrichter für eine Materialstärkenbereich von 0,4 mm - 2,2 mm

Teilen

Funktion:

1. Nachdem das Material von dieser Maschine gestrafft wurde, ist es glatt und ohne jegliche Einbuchtungen, die Oberfläche des Materials wird nicht beschädigt. Es ist für alle Arten von Metallplatten geeignet.

2. Diese Maschine besteht aus japanischen elektromagnetischen Kontakten und elektronischen Komponenten. Sie beschädigt die Oberfläche der Materialien nicht. Sie ist für alle Arten von Metallplatten geeignet.

3. Diese Maschine kann einzeln verwendet werden, aber auch zusammen mit dem MT-Typ und dem DBMT-Typ Automatik-Versorgungstisch.

Produktbeschreibung

Materialgeradelegemaschine

1. Nach dem Geradelegen mit dieser Maschine wird die Materialoberfläche glatt und makellos, ohne irgendwelche Einbußen, geeignet für verschiedene Metallbleche.

2. Diese Maschine verwendet japanische elektromagnetische Kontakte und elektronische Komponenten, um die Integrität der Materialoberfläche zu bewahren und ist für verschiedene Arten von Metallblechen geeignet.

3. Diese Maschine kann unabhängig oder in Kombination mit dem MT-Typ oder DBMT-Typ Automatik-Futtergestell eingesetzt werden, um bessere Ergebnisse zu erzielen.

Einleitung:

·Der Kopf der Geradelegemaschine

1. Der Maschinenkopf verfügt über ein paralleles Rollenkonstruktionsdesign, mit insgesamt 7 Präzisionsausrichtungsrollen (3 oben, 4 unten).

2. Durch die Verwendung einer Vierpunktmikroanpassung ist sie besser für die Bearbeitung hochpräziser Produkte geeignet. Der Ein- und Ausgang verwenden eine vierpunktige unabhängige Druckanpassung der Fütterungsradspannung, wodurch Materialverschiebungen und -verformungen effektiv verhindert werden.

3. Die Materialstützrollen sind aus galvanisierten Trommeln ohne Antrieb konstruiert, was eine einheitliche Materialbildung mit einer oberflächenschonenden und verschleißfesten Oberfläche gewährleistet. Mit mechanischen Lagern ausgestattet, bieten sie flexible Rotation und Langlebigkeit.

4. Das Handrad besteht aus Gusseisenmaterial mit elektrochemischer Oberflächenbehandlung und steht für ein klassisches Design.

5. Schutzhauben sind an beiden Seiten des Übertragungsanteils zur Sicherung montiert, mit Sichtfenstern für eine bequeme Beobachtung.

·Richtrolle

1. Die Glättwalzen werden aus massivem Lagerraumstahl hergestellt, mit zusätzlicher Dicke und Elektroplattierung nach Mittelfrequenz- (MF) Erhitzung. Die Oberflächenhärte beträgt mindestens HRC58, was die Materialdauerhaftigkeit gewährleistet.

2. Es wird GCr15 geschmiedetes Rundstahl eingesetzt, gefolgt von einer Vorbehandlung (Kugelrastern).

3. Anschließend erfolgt Fräsen, Drehen, Mittelfrequenzbehandlung, Rauhlösen, Kalterstabilisierung und schließlich Feinlösen.

4. Abschließend wird eine Elektroplattierung vorgenommen. Dieser Prozess maximiert Präzision, Konzentrikität, Glätte und Härte, was die Lebensdauer der Glättwalzen verlängert.

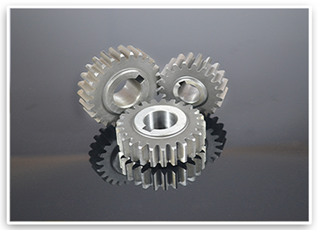

·Antriebsgetriebe

Die Zahnradschlichtungstechnologie umfasst die folgenden Schritte: Zahnradbearbeitung - Zahnflankenbearbeitung - Wärmebehandlung - Feinbearbeitung der Zähne. Die Rohformung erfolgt hauptsächlich durch Schmieden, gefolgt von Normalisierung, um ihre Bearbeitbarkeit zu verbessern und das Schneiden zu erleichtern. Gemäß den Zahnradspezifikationen wird eine grobe Bearbeitung durchgeführt, gefolgt von einer Halbfertigung, die Drehen, Walzen und Hobeln umfasst, um die grundlegende Zahnradform zu erstellen. Anschließend wird eine Wärmebehandlung durchgeführt, um die mechanischen Eigenschaften zu verbessern. Gemäß den Designanforderungen werden abschließende Bearbeitungen und die Feinarbeit des Zahnrads durchgeführt. Durch diese Prozesse können unsere Zahnräder eine Genauigkeitsklasse von 6 erreichen, mit hoher Verschleißfestigkeit, hoher Stärke und langer Lebensdauer.

·Antriebsbereich

1. Verwendung eines senkrechten Wormrad-Reduktors vom Typ 80, wobei der Geschwindigkeitswandler zur Reduzierung der Drehzahl des Motors (Motors) auf das gewünschte Niveau eingesetzt wird, während gleichzeitig ein Mechanismus mit größerem Drehmoment erreicht wird.

2. Durch den Einsatz eines vertikalen Motors mit geringer Vibration und niedrigem Lärm ist der stationäre Rotorteil mit reinen Kupferwicklungen ausgestattet, was eine Lebensdauer zehnmal länger als bei normalen Wicklungen bietet. Mit Kugellagern an beiden Enden zeigt er minimales Reibungsmoment und niedrige Temperaturen.

·Elektrische Steuerungsbox

1.Durch die Verwendung von Silberlegierungsrelais mit vollständig kupfernen Wicklungen sorgen feuerfestere Sicherheitsbasen für eine langanhaltende Haltbarkeit.

2. Durch die Einbindung von Sicherheitsschutz-Schaltkreisen mit Zeitverzögerungsrelais, die Silberlegierungskontakte und eine Vielzahl von Einstellrädern aufweisen, können verschiedene Verzögerungsbereiche abgedeckt werden.

3. Schalter verwenden einen Gleitkontakt-Design mit Selbstreinigungsfunktion. Normal-offen- und Normal-geschlossen-Kontaktköpfe nutzen eine getrennte Isolierstruktur, wodurch ein bipolares Betriebsverhalten ermöglicht wird. Ausgestattet mit Antidrehpositionierung und Antiabschwärzung-Montagekitteln.

4. Mit selbstrücksetzenden flachen Drucktasten, die eine geringe Kraft und einen moderaten Tastenhub aufweisen. Durch eine modulare Kombinationsstruktur mit ketonbasierten Verbundkontakte wird eine starke Leitfähigkeit und eine hohe Stromtragfähigkeit gewährleistet, mit einer Lebensdauer von bis zu 1 Million Betriebszyklen.

·Rack Abschnitt

1. Der Rahmen ist als geschweißte Struktur konzipiert, wobei das Schweißen mit einer Doppelschutz-Schweißmaschine durchgeführt wird. Das Schweißen beginnt mit vertikalem Eckenanschweißen, gefolgt von horizontalen Ecken. Zuerst werden kurze Nähte verschweißt, dann lange Nähte, um enge Verbindungen zu gewährleisten und die Qualität zu verbessern.

2. Alle Rahmenmaterialien werden mittels Laserschneid- oder Plasmaschneidtechnologie geschnitten, um eine hohe Präzision sicherzustellen.

3. Alle Komponenten werden mit numerischer Steuerung (NC) und computergesteuerter Fertigung (CNC) bearbeitet, um eine gute Geräteaustauschbarkeit sicherzustellen.

Die Gesamtstruktur ist einfach, was die Montage und den Austausch von Gerätekomponenten durch allgemeine technische Arbeiter ermöglicht, was bequem und effizient ist und die Wartungskosten erheblich senkt.

Parameter:

| Modell | TL-200 | TL-300 | TL-400 | TL-500 | TL-600 | |

| Breite | mm | 200 | 300 | 400 | 500 | 600 |

| Dicke | mm | 0,4-2,2 | 0,4-2,2 | 0,4-2,2 | 0,4-2,2 | 0,4-2,2 |

| Geschwindigkeit | m/min | 15 | 15 | 15 | 15 | 15 |

| Motor | hp | 1 | 1 | 2 | 2 | 3 |