Serie CL Alinear y Desenrollar en 1 para Espesor de Hoja: 0.4mm~2.2mm

Compartir

Máquina desenrolladora/enderezadora

ahorrar espacio

Alta Precisión

Descripción del Producto

Aplanadora con Desbobinador

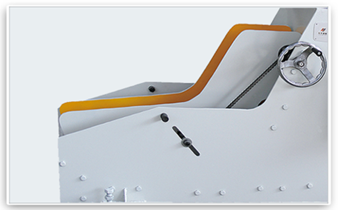

Desenrollador y aplanadora de tipo cuna.

En lugar de utilizar un mandril expansible, la bobina se coloca sobre rodillos accionados dentro de la cuna de la bobina. Estos rodillos vienen equipados con placas laterales ajustables para asegurar un centrado adecuado. Opcionalmente, se pueden agregar rodillos laterales a las placas laterales para proteger bobinas delicadas del daño en sus bordes.

Especificación:

Características

1. El estante de material integrado y la máquina de enderezado ocupan poco espacio y son comúnmente utilizados.

2. Adecuado para corregir la planitud y alimentación de varias bobinas metálicas.

3. Puede equiparse con un dispositivo de velocidad infinitamente variable especial para controlar la velocidad de alimentación según sea necesario.

4. El estante de materiales y la máquina de enderezado están integrados en una sola unidad, con transmisión por cadena y rodillos cromados. Equipado con un dispositivo de velocidad infinitely variable especial para controlar la velocidad de alimentación, asegurando durabilidad.

5. La alimentación de material se logra mediante el agarre del material con placas laterales a ambos lados, impulsado por rodillos de alimentación, y la velocidad es controlada por la sección de enderezado.

6. Los rodillos de enderezado están hechos de acero cromo 40CR, tratados con revenido, temple superficial de alta frecuencia y chapado duro en cromo. Con una dureza superficial de HRC60 y un espesor de chapado de cromo de 0,05 mm por lado, son altamente duraderos.

7. El ajuste de enderezado adopta un microajuste independiente de cuatro puntos, controlado por una regla graduada para simplicidad y practicidad.

8. El estante de inducción con marco de hierro en forma de L está principalmente diseñado para materiales ligeros y pequeños con bajos requisitos de superficie en la producción de estampación. A menudo se utiliza en combinación con alimentadores neumáticos para formar una línea de producción automatizada de estampación económica.

estructura

·La cabeza del enderezador

1. La cabeza de la máquina adopta un diseño de rodillos paralelos, con un total de 7 rodillos de enderezado (3 arriba y 4 abajo).

2. Se emplea un ajuste micro de cuatro puntos, lo que lo hace más adecuado para el procesamiento de productos de alta precisión. Se utiliza un ajuste de presión independiente de cuatro puntos para la alimentación y descarga, para prevenir eficazmente el desvío y deformación del material.

3. Los rodillos de soporte del material están hechos de rodillos galvanizados pasivos, formados integralmente, con una superficie resistente a rayones y desgaste. Utilizan rodamientos mecánicos, proporcionando una rotación flexible y duradera.

4. Se utilizan manivelas de fundición de hierro, con una superficie electrodepositada para una estética tradicional.

5. Se instalan cubiertas protectoras en ambos lados de la parte de transmisión para protección, equipadas con ventanas de observación para una observación conveniente.

·Sección de estantería

1. Este equipo adopta un diseño integrado de estante de material y unidad de enderezado, maximizando el uso del espacio.

2. El estante de materiales está diseñado con una viga voladiza, y todas las placas del marco se cortan con láser o corte plasma, asegurando una alta precisión y buena intercambiabilidad del equipo.

3. Todas las piezas se procesan utilizando control numérico (CN) y control numérico por computadora (CNC), asegurando buena intercambiabilidad.

4. La estructura general es simple, y la ensamblaje y reemplazo de partes del equipo pueden realizarse por trabajadores técnicos generales, lo que resulta práctico, rápido y reduce considerablemente los costos de mantenimiento.

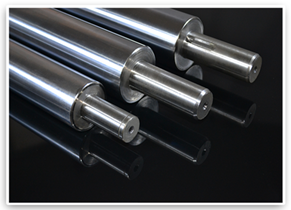

·Rodillo enderezador

1. Los rodillos de enderezado están hechos de acero de rodamiento sólido, pasan por un tratamiento de frecuencia media seguido de electroplacado grueso, asegurando una dureza superficial de no menos de HRC58 para garantizar la durabilidad del material.

Se emplea acero redondo forjado de GCr15, sometido a un tratamiento térmico previo (anilamiento esférico), seguido de torneado, fresado, tratamiento de frecuencia intermedia, rectificado grueso, estabilización fría, rectificado preciso y finalmente electroplacado. Este proceso maximiza la precisión, la concéntrica, la suavidad y la dureza, lo que prolonga la vida útil de los rodillos de enderezamiento.

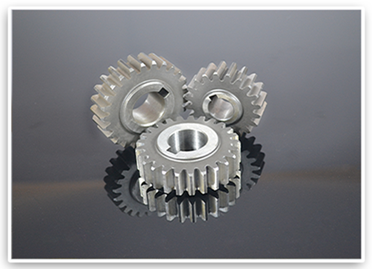

· engranaje de transmisión

El proceso de mecanizado de engranajes incluye los siguientes pasos: procesamiento del piñón en bruto - mecanizado de la superficie dentada - tratamiento térmico - rectificado de la superficie dentada.

El piñón en bruto se forja principalmente y luego se somete a un temple para mejorar su mecanizabilidad y facilitar el corte.

Siguiendo los planos de diseño de engranajes, se realiza un mecanizado preliminar, seguido por un mecanizado semi-preciso, que incluye torno, fresado y taladrado para lograr la formación básica del engranaje. Posteriormente, se lleva a cabo un tratamiento térmico para mejorar las propiedades mecánicas. De acuerdo con los requisitos de diseño, se realiza el mecanizado de precisión final, refinando la superficie de referencia y el perfil del engranaje. A través de estos procesos, nuestros engranajes pueden alcanzar un grado 6, con alta resistencia al desgaste, alta resistencia y larga vida útil.

·Sección de potencia

1. Utilizando el reductor vertical de gusano tipo 80, esta caja de cambios emplea el convertidor de velocidad de engranajes para reducir la velocidad de rotación del motor (motor) a la velocidad deseada mientras se obtiene un mecanismo con mayor par.

2. Equipado con un motor vertical, presenta bajos niveles de vibración y ruido, la sección del estator utiliza bobinas de cobre puro con una vida útil diez veces mayor que las bobinas comunes. Se instalan rodamientos de bolas en ambos extremos, reduciendo el rozamiento y manteniendo temperaturas bajas.

·Caja de control eléctrico

1. Utilizando relés de aleación de plata con bobinas de cobre completo y bases de seguridad ignífugas, asegurando una durabilidad a largo plazo.

2. Empleando relés de retraso ajustables con protección de seguridad, con contactos de aleación de plata, múltiples diales de ajuste, adaptándose a varios rangos de retraso.

3. Los interruptores cuentan con un diseño de contacto deslizante con función de auto-limpieza. Los contactos normalmente abiertos y normalmente cerrados utilizan una estructura aislada separada, lo que permite la operación bipolar y está equipado con pads de posicionamiento anti-giro y anti-deslizamiento.

4. Utilizando botones de empuje autoreiniciantes con fuerza ligera y recorrido moderado. Los contactos adoptan una estructura combinada modular con puntos compuestos a base de cetona, proporcionando una conductividad fuerte, capaz de transportar corrientes grandes y con una vida útil de hasta 1 millón de ciclos.

|

Modelo |

CL-150 |

CL-200 |

CL-250 |

CL-300 |

|

Ancho del material |

150mm |

200mm |

250mm |

300mm |

|

Grosor |

0.4~2.2mm |

|||

|

Bobina externa Diámetro |

800mm |

|||

|

Peso de la bobina |

350 kg |

400KG |

500kg |

500kg |

|

Velocidad |

15 m/min |

|||

|

Motor |

1/2cv/4p |

1cv/4p |

1cv/4p |

1cv/4p |