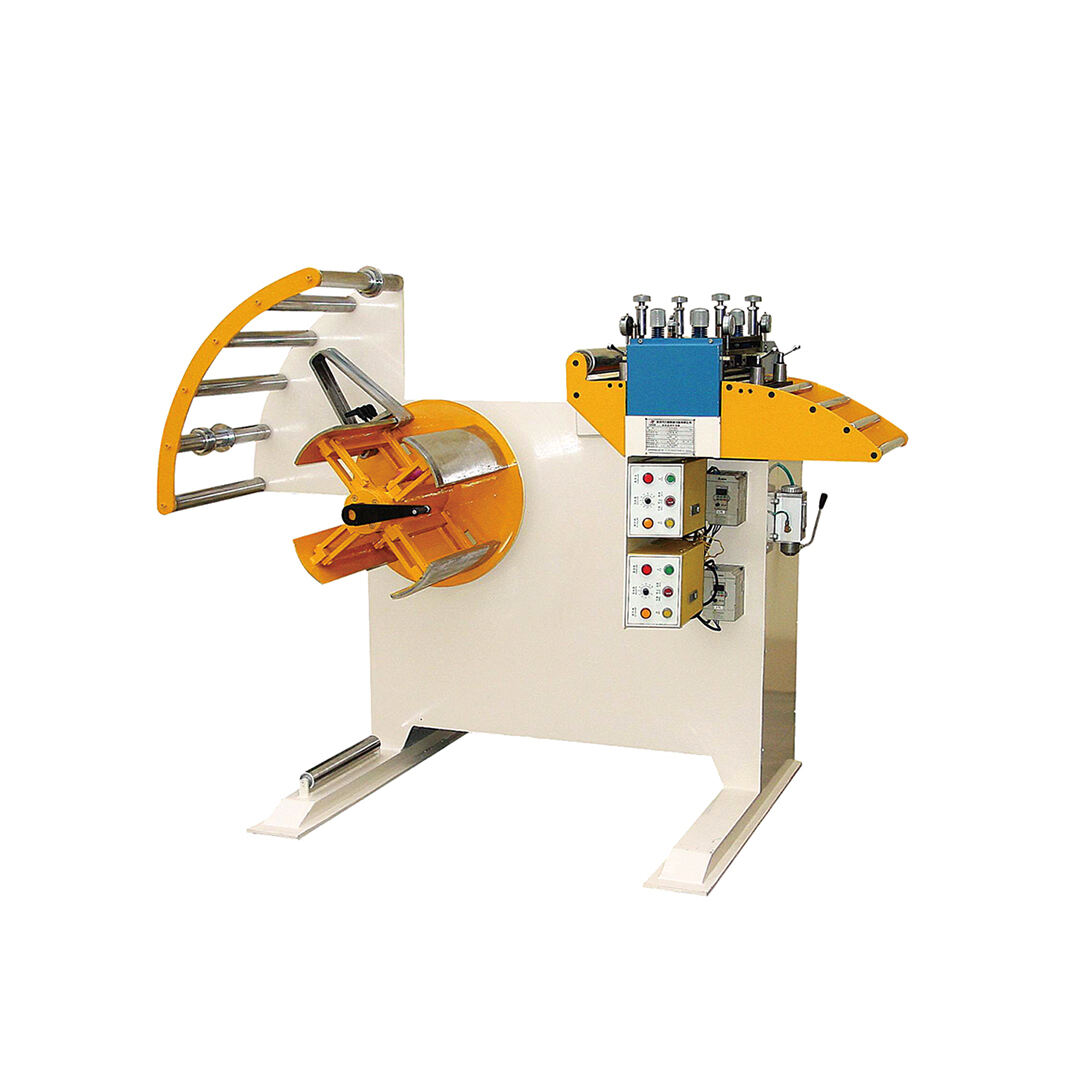

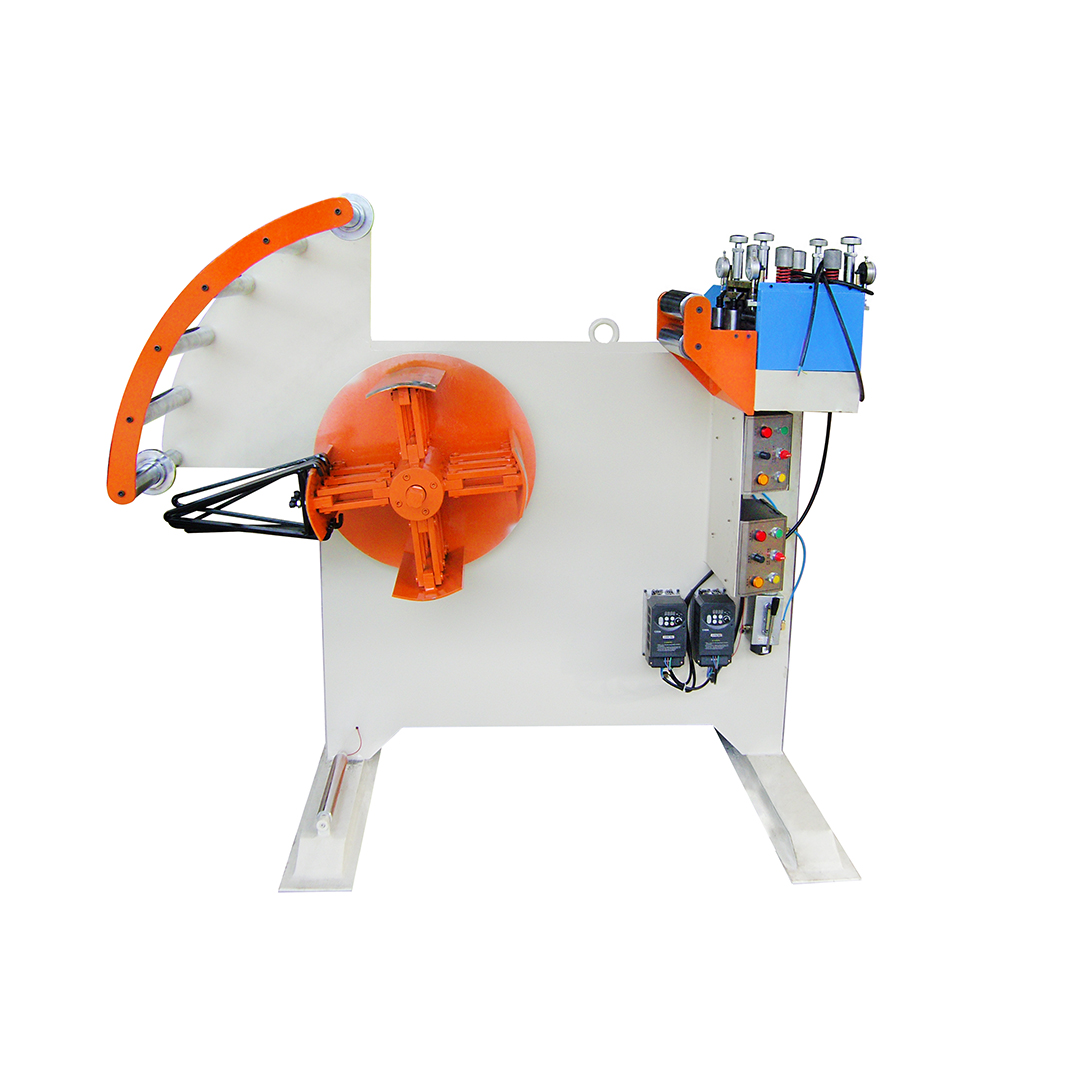

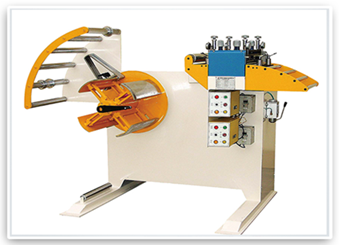

Enderezador GO-B Serie Cum Desenrollador 2 en 1 Sistema de Alimentación de Bobinas Metálicas para Espesor de Hoja: 0,1 mm ~ 0,8 mm

Compartir

Máquina desenrolladora/enderezadora

Ahorrar espacio

Alta Precisión

Descripción del Producto

Aplanadora con Desbobinador

Características

1. La integración del marco y la máquina aplanadora reduce el espacio de instalación, minimizando las etapas transitorias durante el aplanado preciso del material y maximizando el rendimiento de la máquina.

2. El marco y la máquina aplanadora se controlan por separado con gabinetes de control independientes, cada uno equipado con un convertidor de frecuencia, asegurando operaciones suaves y proporcionando una protección más efectiva para las máquinas, evitando deformaciones o distorsiones causadas por fuerzas externas durante la operación.

3. Ambas máquinas utilizan transmisión por cardán universal y transmisión totalmente dentada, evitando eficazmente la rotación pasiva de los rodillos superiores y posibles daños al material.

4. Equipadas con indicadores de dial en las ruedas, facilitando la localización rápida de puntos de nivelación.

5. La adición de ruedas de presión trasera mejora la rigidez de los rodillos de enderezado, logrando efectos de enderezado superiores.

6. La adición de componentes del sistema aumenta la vida útil de la máquina.

7. La potencia para el enderezado de la estantería de material se separa y controla de forma independiente con convertidores de frecuencia, previniendo eficazmente la deformación secundaria del material y mejorando la calidad de los productos estampados.

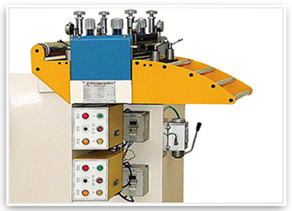

·Cabeza Enderezadora

1. La cabeza de la máquina adopta un diseño de rodillos paralelos, con un total de 7 rodillos de enderezado (3 arriba y 4 abajo).

2. Utilizando el ajuste micro de cuatro puntos, es más adecuado para procesar productos de alta precisión. Los procesos de alimentación y descarga emplean un ajuste de presión independiente de cuatro puntos en la rueda de alimentación, evitando eficazmente la desviación y deformación del material.

3. Los rodillos de soporte de material están hechos de rodillos galvanizados pasivos, formados integralmente, con una superficie resistente a rayones y desgaste. Utilizan rodamientos mecánicos, proporcionando una rotación flexible y duradera.

4. Se utilizan manivelas de fundición de hierro, con una superficie electrodepositada para una estética tradicional.

5. Se instalan cubiertas protectoras en ambos lados de la parte de transmisión para protección, equipadas con ventanas de observación para una observación conveniente.

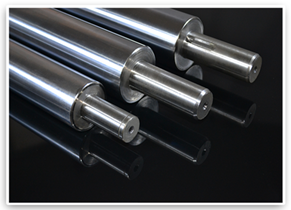

·Rodillo rectificador

1. Los rodillos de enderezamiento están hechos de acero de rodamiento sólido, sometidos a tratamiento de frecuencia media seguido de electroplacado grueso, asegurando una dureza superficial de no menos de HRC58 para garantizar la durabilidad del material.

se utiliza un acero redondo forjado de GCr15, que pasa por un tratamiento térmico previo (reconversión esférica), seguido de torno, fresado, tratamiento de frecuencia media, rectificado grueso, estabilización fría, rectificado preciso y finalmente electroplacado. Este proceso maximiza la precisión, la concéntrica, la suavidad y la dureza, lo que prolonga la vida útil de los rodillos de enderezamiento.

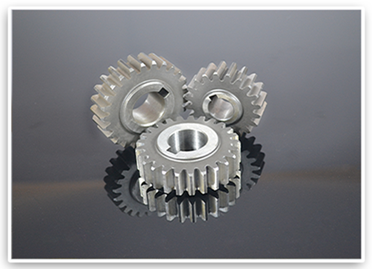

· engranaje de transmisión

El proceso de mecanizado de engranajes incluye los siguientes pasos: mecanizado grueso del engranaje - mecanizado de la superficie dentada - tratamiento térmico - rectificado de la superficie dentada. El mecanizado grueso implica principalmente forja, seguido de un temple para mejorar su mecanabilidad, facilitando el corte. De acuerdo con los planos de diseño del engranaje, se realiza el mecanizado grueso, seguido de un mecanizado semifino que incluye torno, fresado y taladrado para lograr la formación básica del engranaje. Posteriormente, se lleva a cabo el tratamiento térmico para mejorar las propiedades mecánicas. Según los requisitos de diseño en los planos, se realiza el mecanizado final de precisión, refinando la superficie de referencia y el perfil del engranaje. A través de estos procesos, nuestros engranajes pueden alcanzar una clase 6, con alta resistencia al desgaste, alta resistencia y larga vida útil.

·Parte del bastidor

1. Este equipo adopta un diseño integrado de estantería de material y unidad de enderezado, mejorando la utilización del espacio.

2. El estante de materiales está diseñado con una viga voladiza, y todas las placas del marco se cortan con láser o corte plasma, asegurando una alta precisión y buena intercambiabilidad del equipo.

3. Todas las piezas se procesan utilizando control numérico (CN) y control numérico por computadora (CNC), asegurando buena intercambiabilidad.

4. La estructura general es simple, y la ensamblaje y reemplazo de partes del equipo pueden realizarse por trabajadores técnicos generales, lo que resulta práctico, rápido y reduce considerablemente los costos de mantenimiento.

·CAJA DE CONTROL ELÉCTRICA

1. Utilizando relés de aleación de plata con bobinas de cobre completo y bases de seguridad ignífugas, asegurando una durabilidad a largo plazo.

2. Empleando relés de retraso ajustables con protección de seguridad, con contactos de aleación de plata, múltiples diales de ajuste, adaptándose a varios rangos de retraso.

3. Los interruptores cuentan con un diseño de contacto deslizante con función de auto-limpieza. Los contactos normalmente abiertos y normalmente cerrados utilizan una estructura aislada separada, lo que permite la operación bipolar y está equipado con pads de posicionamiento anti-giro y anti-deslizamiento.

4. Utilizando botones de empuje autoreiniciantes con fuerza ligera y recorrido moderado. Los contactos adoptan una estructura combinada modular con puntos compuestos a base de cetona, proporcionando una conductividad fuerte, capaz de transportar corrientes grandes y con una vida útil de hasta 1 millón de ciclos.

·Parte de potencia

1. Empleando un reductor vertical de gusano de tipo 80, este sistema utiliza el convertidor de velocidad del engranaje para reducir la velocidad de rotación del motor (motor) a la velocidad deseada, mientras se obtiene un mecanismo con mayor par.

2. Utilizando un motor vertical, caracterizado por niveles bajos de vibración y ruido. La sección fija del rotor cuenta con bobinas de cobre puro con una vida útil diez veces mayor que la de las bobinas estándar. Se instalan rodamientos de bolas en ambos extremos, minimizando el rozamiento y manteniendo temperaturas bajas.

Especificación:

| Tipo | GO-200B | GO-300B | GO-400B | GO-500B | GO-600B |

| Anchura Máx. | 200mm | 300mm | 400mm | 500mm | 600mm |

| Grosor | 0,1-0,8mm | ||||

| Bobina.D.Int | 450-530mm | ||||

| Bobina.D.Ext | 1200mm | ||||

| Peso Máx. | 800kg | 1000KG | 1500kg | 1500kg | 2000KG |

| Potencia Recta | 1/2HP | 1HP | 2 CV | 2 CV | 3 CV |

| Potencia de desenrollado | 1HP | 1HP | 2 CV | 2 CV | 3 CV |

| Ajuste recto | ajuste fino de gusano de 4 puntos | ||||

| Máx. velocidad | 15 m/min | ||||

| Método de expansión | Manual | ||||

| Control de lazo | Sensor táctil | ||||