Máquina de Enderezado Ultrafino en Serie SPL: Máquina Niveladora de Procesamiento de Bobinas de Metal para un Rango de Espesor de Material de 0,08 mm - 0,3 mm

Compartir

Para uso continuo de perforación en materiales de diferentes espesores

Trabaja junto con la máquina desenrolladora para producción automática

Se puede personalizar

Descripción del Producto

Característica:

1. Esta serie de máquinas de enderezado es una versión mejorada de la máquina de enderezado serie H de nuestra empresa, diseñada específicamente para el perforado de alta precisión de materiales delgados. Como es bien sabido, es imposible producir buenos productos sin nivelar la bobina y eliminar el estrés, por lo que el rendimiento de la máquina de enderezado juega un papel crucial en la producción.

2. Los rodillos de nivelación y los rodillos auxiliares de esta máquina están todos fabricados en material SUJ2 importado, tratado térmicamente hasta HRC60. Después de ser pulidos, se procesan con cromado duro para garantizar una capa uniforme de cromo duro y la tolerancia dimensional de cada eje.

3. El ajuste de nivelación de esta máquina utiliza un dispositivo de ajuste fino de equilibrio flotante de cuatro puntos, equipado con un micrómetro, lo que permite localizar rápidamente el punto de nivelación.

4. Cada rodillo de enderezado de la serie S de la máquina de enderezado de precisión está equipado con rodillos auxiliares de nivelación para garantizar que no sufran deformación por flexión durante el proceso de producción, mejorando así la calidad de planitud de los productos.

5. Los rodillos auxiliares inferiores están fijos, aumentando la rigidez de los rodillos inferiores y evitando la deformación bajo esfuerzo.

6. Los rodillos auxiliares superiores son flotantes, lo que permite diferentes presiones según sea necesario para fortalecer la capacidad de nivelación y la vida útil de los rodillos de nivelación, y para mejorar los requisitos de planitud de la superficie del material laminado.

7. Los engranajes de transmisión adoptan un sistema de lubricación por circulación forzada de aceite para reducir el desgaste de los engranajes y permitir operaciones a larga temperatura durante períodos prolongados.

8. El mecanismo de transmisión impulsa de forma independiente cada rodillo de enderezamiento de manera sincronizada, reduciendo la tolerancia acumulada de holgura debido a la transmisión por engranajes y mejorando los requisitos de planitud del material laminado.

9. La incorporación del sistema de lubricación extiende la vida de la máquina y le permite operar en condiciones estables durante largos períodos.

10. Debido a las diferencias en el material, el ancho de tira y el grosor, no hay una referencia numérica unificada. Por lo tanto, se recomienda intentar enderezar una pequeña sección de material antes de la producción masiva, y continuar solo cuando se hayan logrado los resultados deseados.

Introducción:

·Cabeza Enderezadora

1. La cabeza de la máquina adopta un diseño de rodillos paralelos, con un total de 23 rodillos enderezadores, 11 en el lado superior y 12 en el inferior.

2. Se emplea un ajuste fino en cuatro puntos, lo que es más adecuado para el procesamiento de productos de alta precisión. El ajuste de presión de las cuatro ruedas de alimentación independientes se utiliza para la alimentación y descarga, evitando eficazmente la desviación y deformación del material.

3. El rodillo de soporte del material utiliza un rodillo galvanizado sin motor, con moldeo integrado del material. La superficie es resistente a rayones y desgaste, y utiliza rodamientos mecánicos para una rotación flexible y duradera.

4. La manivela está hecha de hierro fundido y sometida a un tratamiento de electroplacado en la superficie, representando el tipo más tradicional de manivela.

5. Se instalan cubiertas protectoras en ambos lados de la parte de transmisión para protección, equipadas con ventanas de observación para una fácil inspección.

·Rodillo de enderezamiento

1. Los rodillos de enderezado están hechos de acero de cojinete sólido, sometidos a un tratamiento de electroplacado grueso después del procesamiento de frecuencia intermedia, asegurando una dureza superficial no inferior a HRC58 para garantizar la durabilidad.

2. El acero redondo se forja a partir de GCr15, seguido de un tratamiento previo (anilamiento esférico), luego torno, fresado, procesamiento de frecuencia intermedia, rectificado preliminar, estabilización fría y finalmente rectificado preciso. Este proceso maximiza la precisión, conciencialidad, suavidad y dureza, extendiendo la vida útil de los rodillos de enderezado.

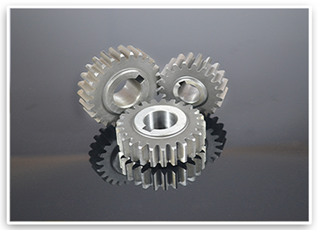

· engranaje de transmisión

El proceso de fabricación de engranajes incluye los siguientes pasos: mecanizado preliminar del engranaje, mecanizado de la superficie del engranaje, tratamiento térmico y rectificado de la superficie del engranaje. El mecanizado preliminar implica el uso de forjados, sometidos a un tratamiento de normalización para mejorar su mecanizabilidad, facilitando el corte. Según el dibujo de diseño del engranaje, se realiza el mecanizado preliminar, seguido de operaciones de semi-acabado como torno, fresa y desbaste de dientes para lograr la formación básica del engranaje. Posteriormente, se lleva a cabo el tratamiento térmico para mejorar las propiedades mecánicas. De acuerdo con las especificaciones de diseño en el dibujo, se realiza el mecanizado de precisión final, refinando la geometría y precisión del engranaje. A través de estos procesos, nuestros engranajes alcanzan una clasificación de Grado 6, destacando por su alta resistencia al desgaste, fuerza y larga vida útil.

·Sección de potencia

1. Adoptando el reductor vertical de gusano de tipo 80, utilizando el convertidor de velocidad del engranaje para reducir la velocidad de rotación del motor a la velocidad deseada y lograr un mecanismo con mayor par.

2. Utilizando un motor vertical, con baja vibración y ruido, la parte del estator está hecha de bobinas de cobre puro, con una vida útil diez veces mayor que las bobinas regulares. Equipado con rodamientos de bolas en ambos extremos, lo que resulta en baja fricción y temperatura.

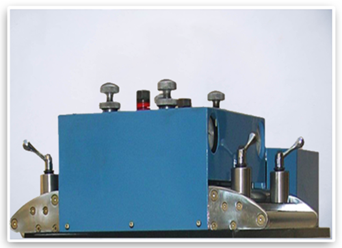

·Caja de control eléctrico

1. Utilizando relés de aleación de plata, bobinas de cobre completo, base de seguridad ignífuga, asegurando una durabilidad a largo plazo.

2. Empleando un relé de circuito de protección ajustable con retraso, con contactos de aleación de plata, múltiples opciones de dial, cumpliendo con varios rangos de retraso.

3. Los interruptores cuentan con contactos deslizantes con función de auto-limpieza. Los contactos normalmente abiertos y cerrados utilizan una estructura de aislamiento separada, permitiendo operación bipolar, con posicionamiento antirrotación e almohadillas de instalación antideslizantes.

4. Usando botones de empuje autoresetables, ligeros con un recorrido moderado de tecla. Empleando una estructura modular, los puntos de contacto utilizan materiales compuestos a base de cetona, proporcionando una conductividad sólida y capaz de transportar grandes corrientes, con una vida útil de hasta 1 millón de ciclos.

·Indicador de dial, bomba de aceite

1. Utilizando una bomba de grasa manual para una entrega rápida y ahorradora de aceite, con juntas de aceite importadas para evitar fugas de aceite y resortes importados resistentes a la deformación y al envejecimiento.

2. Empleando un indicador de dial de acero con dial preciso, vidrio antipolvo, forrado internamente con una manga de cobre, y utilizando un movimiento de cobre, asegurando una estructura estable y mediciones precisas.

Parámetro:

| Modelo | SPL-100 | SPL-200 |

| Ancho máximo | 100mm | 200mm |

| Grosor | 0.08~0.3mm | 0.08~0.3mm |

| Velocidad | 15 m/min | 15 m/min |

| Motor | 0.5CV×4P | 1HP×4P |

| Diámetro del rodillo de trabajo | Φ12 | Φ12 |

| Cantidad de rodillos de trabajo | 11/12 (Superior/Inferior) | 11/12 (Superior/Inferior) |

| Dimensión | 0.7×0.6×1.3m | 0.8×0.6×1.3m |