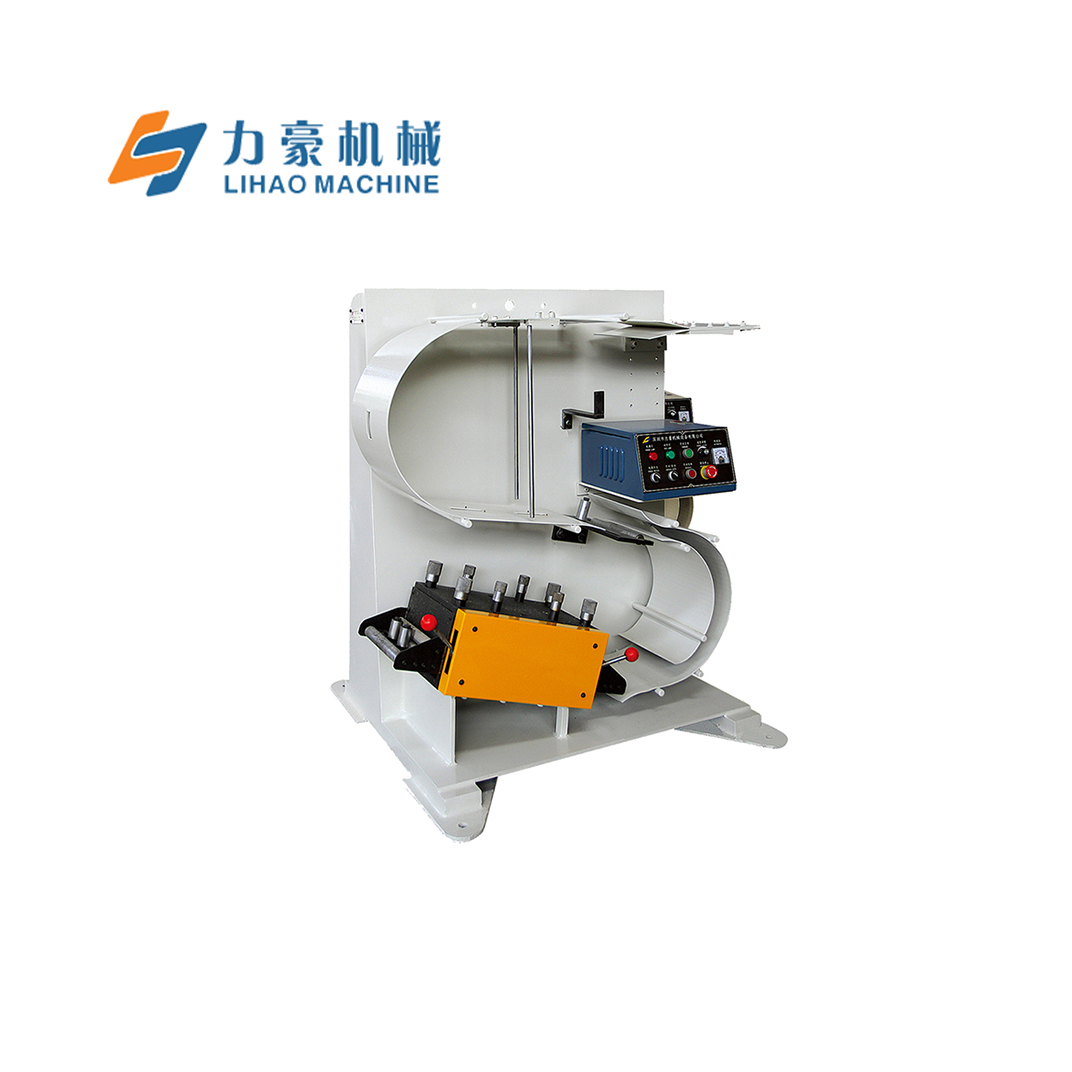

Enderezador de Metal de Precisión en Forma de S de la Serie SSP: Enderezado de Bobina Metálica Apto para un Espesor de Material de 0mm-1.6mm

Compartir

Para uso continuo de perforación en materiales de diferentes espesores

Trabaja junto con la máquina desenrolladora para producción automática

Se puede personalizar

Descripción del Producto

Característica:

1. La máquina de alimentación y enderezado de tipo S de alta velocidad es un dispositivo esencial para lograr una alimentación sincronizada con la prensa de perforación. Controla la velocidad de alimentación mediante un convertidor de frecuencia. El material entra en la prensa de perforación a través de un canal de anillo de amortiguación. La operación de alimentación se controla mediante interruptores fotoeléctricos para detener, iniciar, acelerar o desacelerar, asegurando la sincronización con la prensa de perforación.

2. Esta serie de máquinas de enderezamiento representa una versión mejorada de las máquinas de enderezamiento de la serie S de nuestra empresa, específicamente diseñada para el perforado preciso de productos metálicos en láminas finas. Es ampliamente conocido que sin nivelación y alivio de tensiones, es imposible producir productos de alta calidad. Por lo tanto, el rendimiento de la máquina de enderezamiento desempeña un papel crucial en la producción.

3. Los rodillos de nivelación se fabrican utilizando SUJ2 importado, tratado térmicamente a HRC60, y pulidos después de ser chapados con cromo duro para garantizar capas uniformes de cromo duro y tolerancias de forma para cada eje.

4. El ajuste de nivelación de esta máquina utiliza un dispositivo de ajuste fino de equilibrio flotante de cuatro puntos, lo que permite identificar rápidamente los puntos de nivelación.

5. La máquina completa emplea rodamientos de alta precisión para extender su vida útil.

6. Debido a variaciones en el material, el ancho y el grosor, no existe una referencia numérica universal. Por lo tanto, se recomienda primero probar enderezar una pequeña sección de material antes de la producción continua una vez que se haya logrado el efecto deseado.

7. El grupo de engranajes de transmisión de esta máquina está colocado fuera del cuerpo de la máquina para una lubricación con aceite conveniente, asegurando la seguridad de los operadores y proporcionando una protección efectiva.

Introducción:

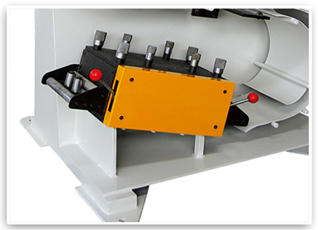

·Cabeza de enderezamiento

1. La cabeza de la máquina está diseñada con rodillos paralelos, contando con un total de 15 rodillos de corrección de precisión, 7 en la parte superior y 8 en la parte inferior.

2. Utilizando un ajuste fino de cuatro puntos, lo que lo hace más adecuado para procesar productos de alta precisión. La entrada y salida utilizan una presión de alimentación ajustable independiente en cuatro puntos, previniendo eficazmente la desviación y deformación del material.

3. Los rodillos de soporte del material utilizan rodillos galvanizados no motorizados, formados como una sola unidad, con una superficie resistente a los arañazos y la abrasión. Se utilizan rodamientos mecánicos para una rotación flexible y duradera.

4. Usando manivelas de fundición tratadas con electroplacado en la superficie, representando el tipo más tradicional de manivela.

5. Se instalan cubiertas protectoras en ambos lados de la sección de transmisión para protección, equipadas con ventanas de observación para una fácil visualización.

·Ruedas de nivelación

1. Los rodillos de corrección están hechos de acero de cojinete sólido, sometidos a un tratamiento de electroplacado grueso después del procesamiento de frecuencia media, asegurando una dureza superficial de al menos HRC58 para garantizar la durabilidad del material.

Se utiliza acero redondo forjado GCr15, sometiéndose a un tratamiento de precalentamiento (anillamiento esférico) seguido de torno, fresado, procesamiento de frecuencia intermedia, rectificado grueso para estabilización fría, rectificado preciso y finalmente electroplacado. Este proceso maximiza la precisión, la concéntrica, la suavidad y la dureza, lo que prolonga la vida útil de los rodillos de corrección.

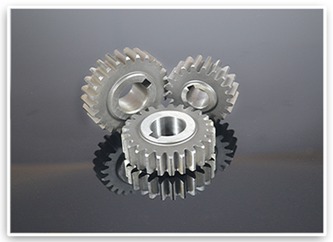

· engranaje de transmisión

El proceso de fabricación de engranajes implica varias etapas: roughing del engranaje, mecanizado de la superficie dentada, tratamiento térmico y acabado de la superficie dentada. El proceso de roughing utiliza principalmente forjados, que pasan por un proceso de normalización para mejorar la usinabilidad y facilitar el corte. De acuerdo con las especificaciones de diseño del engranaje, se realiza el mecanizado roughing, seguido de semi-acabado, torno, rodillo y conformado de engranajes para lograr la forma básica del engranaje. Posteriormente, se aplica el tratamiento térmico para mejorar las propiedades mecánicas. Según los requisitos de diseño, se realiza el acabado final, incluyendo el refinamiento de los puntos de referencia y los perfiles dentales. A través de estos procesos, nuestros engranajes alcanzan una clase 6, destacando por su alta resistencia al desgaste, fuerza y longevidad.

·Sección de potencia

1. Utilizando el reductor vertical de gusano tipo 80, que emplea la conversión de velocidad de engranaje para reducir la velocidad de rotación del motor (motor) al nivel deseado, lo que permite aumentar el par en el mecanismo.

2. Utilizando un motor vertical conocido por sus bajos niveles de vibración y ruido. La sección fija del rotor cuenta con bobinas de cobre puro, ofreciendo una vida útil diez veces mayor que las bobinas estándar. Se instalan rodamientos de bolas en ambos extremos para minimizar el rozamiento y mantener temperaturas bajas.

·Caja de control eléctrico

1. Utiliza relés de aleación de plata con bobinas de cobre total y bases de seguridad retardantes de llama para una durabilidad a largo plazo.

2. Implementa relés de circuito de retraso con protección de seguridad, que cuentan con contactos de aleación de plata y múltiples diales para adaptarse a varios rangos de retraso.

3. Adopta interruptores con contactos deslizantes, que ofrecen una función de auto-limpieza. Tanto los contactos normalmente abiertos como los normalmente cerrados cuentan con una estructura de aislamiento separada, lo que permite operar en diferentes polos. Además, están equipados con posicionamiento anti-giro y arandelas de montaje anti-deslizamiento.

4. Incorpora botones planos de auto-restablecimiento con una fuerza de activación ligera y un recorrido de tecla moderado. Los puntos de contacto utilizan material compuesto a base de cetona, proporcionando una conductividad sólida y capaz de transportar corrientes altas con una vida útil de hasta 1 millón de ciclos.

Parámetro:

| Modelo | SSP-150 | SSP-200 | SSP-300 | SSP-400 |

| Ancho máximo (mm) | 150 | 200 | 300 | 400 |

| Grosor(mm) | 0-1.6 | 0-1.6 | 0-1.6 | 0-1.6 |

| Velocidad(m/min) | 60 | 60 | 60 | 60 |

| MOTOR (HP) | 2 CV | 3 CV | 3 CV | 5HP |

| Método de ajuste de velocidad | Φ24 | Φ24 | Φ24 | Φ24 |

| Dimensión (mm) | 1060*1070*1320 | 1060*1120*1320 | 1060*1370*1320 | 1060*1470*1320 |