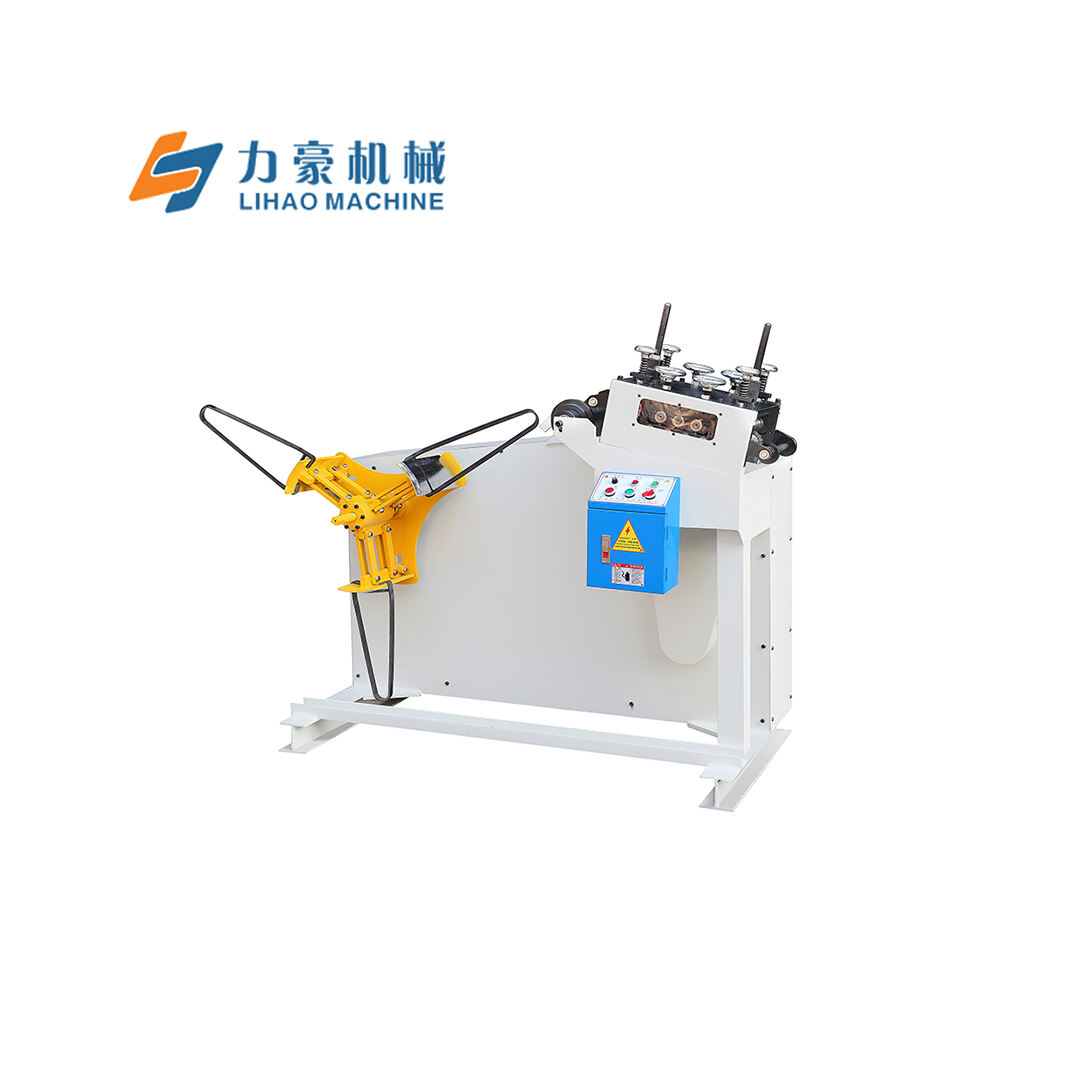

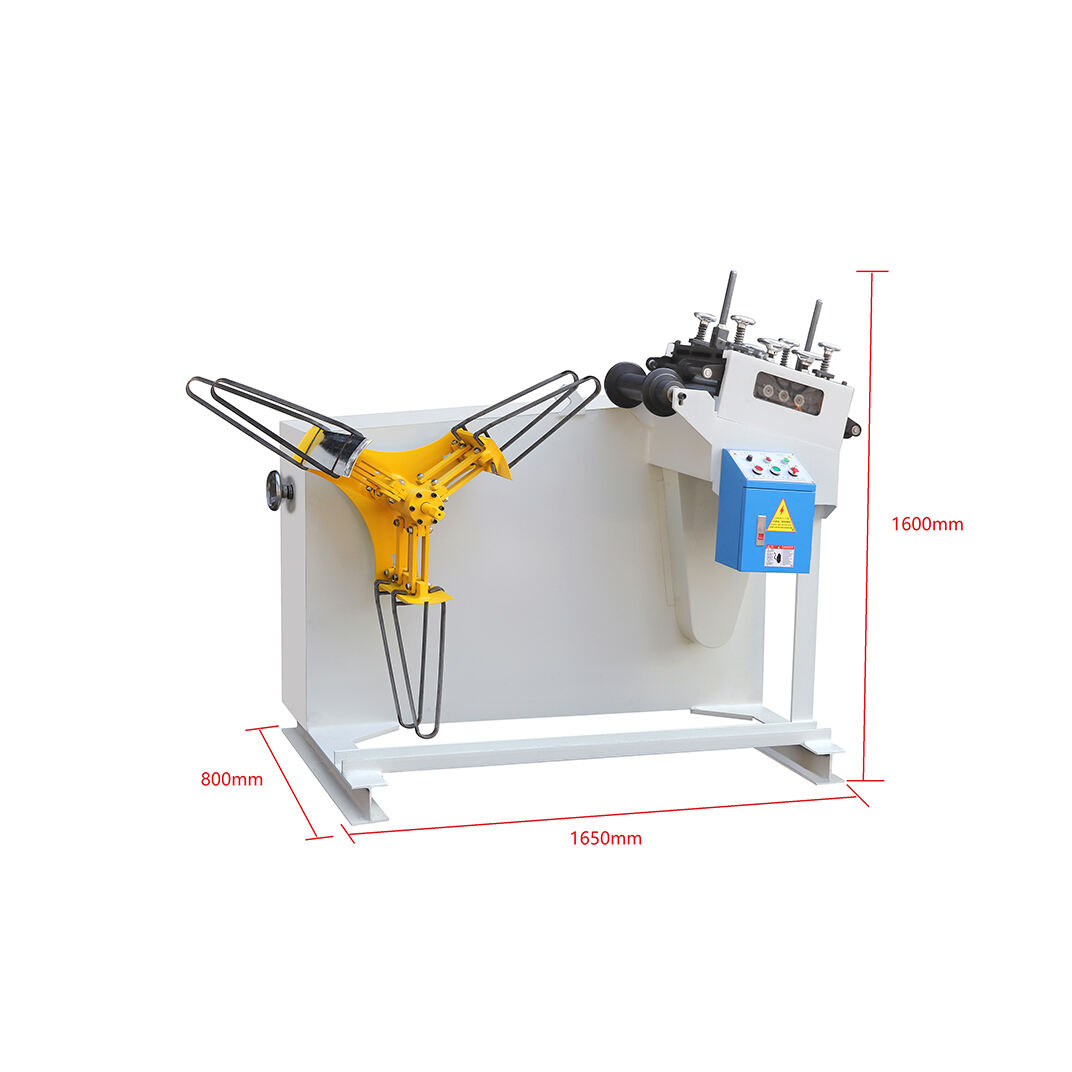

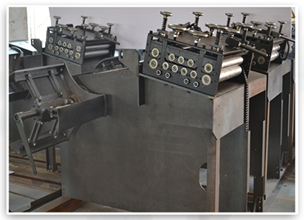

سری جدید GO دستگاه استقامتده و بازکننده ۲ در ۱ سیستم تغذیه مدار فلزی برای ضخامت بلاد: ۰.۴ میلیمتر تا ۲.۵ میلیمتر

به اشتراک بگذارید

ماشین آهنگشای/راستکننده

صرفهجویی در فضا

دقت بالا

توضیحات محصول

آنچهای با مستقیمکننده

ویژگیها:

1. ترکیب دستگاه بازکننده و تراش کننده به صورت یک واحد، استفاده از فضا را در کارخانه حداکثر میکند.

2. دستگاه بازکننده دارای طراحی تیر تکیه گاهی است، با قطعات فریم که از پلاسما لیزر برای دقت بالا و تعویض پذیری عالی تجهیزات استفاده شده است.

3. دستگاه تراش کردن از طراحی رولر موازی با تنظیم دقیق چهار نقطه ای برای تراش کردن دقیق استفاده می کند، که مناسب برای پردازش محصولات با دقت بالا است. چهار تنظیم فشار مستقل روی چرخ های تغذیه از انحراف مواد جلوگیری می کند.

4. از فولاد باریک برای چرخ های تراش کردن استفاده شده است که الکترودپی می شوند تا مقاومت بالاتری داشته باشند و سختی سطحی آنها بیش از HRC58 باشد.

۵. تمام قطعات با استفاده از ماشینکاری NC و CNC تولید میشوند، که عوض کردن آنها را بسیار دقیق میکند.

۶. تجهیزات با استفاده از ساختارهای ماژولی مونتاژ میشود، که این کار مونتاژ و جایگزینی قطعات توسط کارگران فنی عمومی را آسان میکند و هزینه نگهداری را به طور قابل توجهی کاهش میدهد.

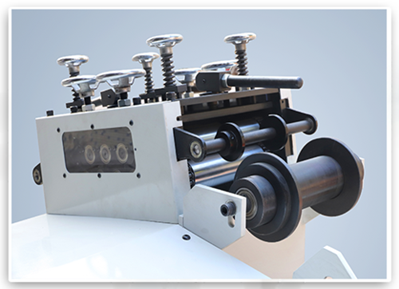

·سر سازگار کننده

۱. سربرگ ماشین طراحی دو چرخه موازی را اتخاذ کرده است که در مجموع شامل ۷ چرخه چیدمان دهنده میشود (۳ تا در بالا و ۴ تا در پایین).

۲. تنظیم چهار نقطهای میکروسکوپی استفاده شده است، که آن را مناسبتر برای پردازش محصولات با دقت بالا میکند. تنظیم فشار مستقل چهار نقطهای برای بارگذاری و خالی کردن استفاده میشود که انحراف و تغییر شکل مواد را به طور مؤثر جلوگیری میکند.

۳. چرخههای حمل مواد از نوع چرخههای زغالسوزی غیرفعال است که به صورت یکپارچه ساخته شدهاند و مقاومت علیه خراش و سوختگی دارند و دارای دستگاههای مکانیکی برای چرخش انعطافپذیر و طولانیمدت هستند.

4. دندههای چرخ دستی از فولاد صلب استفاده میشوند که با پوشش الکترودپینگ سطحی تقویت شدهاند، نماینده نوع بسیار سنتی از چرخ دستی هستند.

5. جلودارها برای محافظت از دو طرف قسمت انتقال قرار داده شدهاند و به همراه پنجرههای مشاهده برای راحتتر مشاهده مجهز هستند.

·رول استقامتدهی

1. رولهای ترازکاری از فولاد محور ساخته شدهاند، که پس از گرمکردن فرکانس میانی درمان الکترودپینگ ضخیم شده و سختی سطحی آن کمتر از HRC58 نیست که به طول عمر مواد اطمینان میبخشد.

2. فولاد گرد GCr15 شکل داده میشود، که پیش از آن تحت گرمکردن اولیه (آنزینگ کُرهای) قرار میگیرد، سپس تراشیده، میلهزنی، درمان فرکانس میانی، زنگ زدن خشن برای ثبات سرد، زنگ زدن دقیق و در نهایت الکترودپینگ قرار میگیرد. این فرآیند دقت، مرکزبندی، صافی سطح و سختی را حداکثر میکند و طول عمر رولهای ترازکاری را افزایش میدهد.

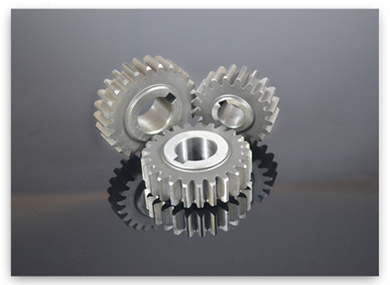

·گیر دنده

فرآیند تولید دنده شامل مراحل زیر است: برش اولیه دنده، ماشینکاری سطح دنده، پردازش گرما و تمامکاری سطح دنده. برش اولیه دنده، که عمدتاً با استفاده از فروشی انجام میشود، شامل درمان نرمالیزاسیون برای بهبود قابلیت ماشینکاری آن برای منظورهای برش است. بر اساس طرحهای طراحی دنده، دنده به ماشینکاری اولیه در میآید و سپس فرآیندهای نیمه نهایی مانند چرخکاری، لولهکاری و درج دندان انجام میشود تا شکل اولیه دنده تشکیل شود. سپس، پردازش گرما برای بهبود خواص مکانیکی اعمال میشود. بر اساس مشخصات طراحی، مرحله نهایی شامل ماشینکاری دقیق و تکمیل استانداردهای دنده و پروفیل دندان است. از طریق این فرآیندها، دندههای ما رتبه 6 بدست میآیند که نشاندهنده مقاومت بالا در برابر سوزنی، قدرت بالا و عمر کاربردی طولانی است.

·بخش قاب

1. این تجهیزات از طراحی ترکیبی جامد برای رف مصالح و سازگارساز استفاده میکند، که از استفاده از محل استفاده افزایش میدهد.

2. ریختهگیر ماده با استفاده از تیر کانیولر طراحی شده است و تمام صفحات قاب با استفاده از برش پلاسما لیزری برش داده شده است، که دقت بالا و تعویضپذیری عالی تجهیزات را تضمین میکند.

3. تمام مولفهها با استفاده از فرآیندهای کنترل عددی (NC) و کنترل عددی کامپیوتری (CNC) ماشینکاری شدهاند، که تعویضپذیری خوبی را تضمین میکند.

4. طراحی کلی از ساختار مونتاژی استفاده میکند، که به کارگران فنی عمومی اجازه میدهد قطعات تجهیزات را مونتاژ و جایگزین کنند، که نگهداری سریع و راحت را تسهیل میکند و در نتیجه هزینههای نگهداری را به طور قابل توجهی کاهش میدهد.

·جعبه کنترل الکتریکی

1. استفاده از رلههای آلیاژ نقره، مدارهای تمام مس و پایههای ایمنی ضد آتش، طول عمر بلند را تضمین میکند.

2. استفاده از رلههای تاخیری مدار قابل تنظیم با تماسهای آلیاژ نقره و چند دیسک درجه، که نیازهای مختلف تاخیر را برآورده میکند.

۳. سوییچها از مخاطات لغزشی با تابع خودپاککننده استفاده میکنند، دارای ساختار جداگانهای برای مخاطات معمولی و بسته شده، قادر به کار با قطبهای مخالف هستند، مجهز به موقعیت ضد چرخش و پد نصب ضد گشودنی هستند.

۴. از دکمههای فشاری خودبازساز با عملکرد سبک، حرکت متوسط و نقاط تماس ساختاری ماژولی که از مواد مرکب بتنی استفاده میکنند، نشان دهنده رسانایی الکتریکی قوی هستند، قادر به حمل جریانهای بزرگ هستند و عمر کاربردی تا یک میلیون چرخه دارند.

·بخش توان

۱. از کاهنده دودی نوع ۸۰ استفاده میکند، با استفاده از تبدیل سرعت گیر، سرعت چرخش موتور را به سطح مورد نظر کاهش میدهد و مکانیسم گشتاور بزرگتری را به دست میآورد.

۲. از موتور عمودی با ارتعاش و صدا کم استفاده میکند، دارای بخش استاتور ساخته شده از دروازهای مس خالص است، با عمر ده برابر در مقایسه با دروازهای عادی، مجهز به میخکهای کُرهای در هر دو انتهای آن است که منجر به اصطکاک و دما کم میشود.

|

مدل |

GO-200 |

GO-300 |

GO-400 |

|

عرض |

۲۰۰ میلیمتر |

۳۰۰میلیمتر |

400 میلیمتر |

|

ضخامت |

0.4~2.5 میلیمتر |

||

|

قطر داخلی کویل |

450~530 میلیمتر |

||

|

قطر خارجی کویل |

1200 میلیمتر |

||

|

وزن بارگذاری |

500کیلوگرم |

800 کيلوگرم |

1000کیلوگرم |

|

تعداد رولهای تصحیح |

7 قطعه (3 بالا / 4 پایین) |

||

|

نوع گسترش |

گسترش دستی |

||

|

سرعت |

16متر/دقیقه |

||

|

تنظیم مسطحکن |

تنظیم شناور چهار نقطه ای |

||

|

نوع استحصال |

نوع لمسی |

||

|

نگهدار |

راک دستی شکل حرف A |

||

|

موتور |

1hp*4p |

2hp*4p |

2hp*4p |

عملکرد تراشیدگی

|

ضخامت / مدل |

GO-200 |

GO-300 |

GO-400 |

|

0.4 |

200 |

300 |

400 |

|

1.5 |

200 |

200 |

200 |

|

2.0 |

150 |

150 |

150 |

|

2.5 |

100 |

100 |

100 |