ماشین ترازکننده میخافته نیمه بخش TL سری: دستگاه دقیق برای استقامت فلزی در بازه ضخامت مواد از 0.4mm تا 2.2mm

به اشتراک بگذارید

ویژگی:

1. پس از آنکه ماده توسط این ماشین استقامت یابد، هموار و بدون هیچ حفرهای است، صافی سطح ماده را نخواهد خراب کرد. مناسب برای تمام نوع بلندههای فلزی است.

2. این ماشین از تماس الکترومغناطیسی ژاپنی و قطعات الکترونیکی ساخته شده است. صافی سطح مواد را نخواهد خراب کرد. مناسب برای تمام نوع بلندههای فلزی است.

3. این ماشین میتواند به طور مستقل استفاده شود و همچنین میتواند با ریختهدهنده نوع MT و DBMT برای تغذیه خودکار استفاده شود.

توضیحات محصول

دستگاه ترازکننده مواد

1. پس از عبور از این دستگاه، سطح ماده هموار و بدون هیچ نوع خط یا حفره ای می شود که مناسب برای انواع مختلف صفحات فلزی است.

2. این ماشین از کنترل مغناطیسی الکترونیکی ژاپنی و المان های الکترونیکی استفاده می کند که سطح کامل ماده را حفظ می کند و مناسب برای انواع مختلف صفحات فلزی است.

3. این ماشین می تواند به طور مستقل یا در هماهنگی با ریختن خودکار نوع MT یا DBMT برای نتایج بهتر استفاده شود.

مقدمه:

·سر ترازکننده

۱. سر ماشین یک طرح رول موازی را اتخاذ می کند، با مجموع 7 رول صاف کننده دقیق (3 بالایی، 4 پایین).

۲. با استفاده از تنظیم کوچک چهار نقطه ای، برای پردازش محصولات با دقت بالا مناسب تر است. فشار چرخ تغذیه ای قابل تنظیم فشار چهار نقطه ای مستقل را در تغذیه و خروجی استفاده می کنند، به طور موثر از انحراف و تغییر شکل مواد جلوگیری می کنند.

۳. رول های پشتیبانی مواد دارای ساخت درام گالوانیزه بدون قدرت هستند که تشکیل یکپارچه مواد را با یک سطح مقاوم در برابر خراش و لباس تضمین می کنند. مجهز به اسباب کشی مکانیکی، آنها چرخش انعطاف پذیر و دوام را ارائه می دهند.

۴. چرخ دست از مواد آهن ریخته شده با یک درمان الکتروپیلاسی سطح ساخته شده است که نشان دهنده یک طراحی کلاسیک است.

پنجم پوشش های محافظتی برای حفاظت در هر دو طرف بخش انتقال نصب شده و پنجره های دیدنی برای مشاهده مناسب فراهم شده است.

·رول تصحیح

1. رولهای تراش قائم از فولاد محوری جامد ساخته شدهاند، با ضخامت اضافی و پوشش الکترودپی در دمای میانی (IF) گرم کرده شده است. سختی سطحی کمتر از HRC58 نیست که به طول عمر مواد اطمینان میرساند.

2. از فولاد گرد GCr15 استفاده شده است، سپس درمان پیشگرمایش (آبکاری کروی) انجام میشود.

3. سپس، آن به ترتیب تحت عملیات لوبیدن، میلینگ، درمان فرکانس میانی، زدن خشن، پایدارسازی سرد و در نهایت زدن ریز قرار میگیرد.

4. در نهایت، آن را الکترودپی میکنند. این فرآیند دقت، همرکزی، صافی و سختی را حداکثر میکند و طول عمر رولهای تراش را افزایش میدهد.

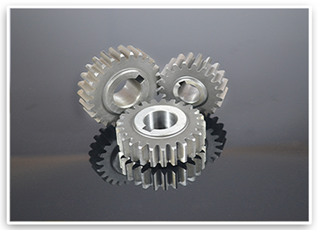

·گیر دنده

فناوری پردازش دنده شامل مراحل زیر است: خالی کردن دنده - ماشینکاری دندان دنده - درمان گرمایی - تکمیل دندان دنده. خالی کردن اصلًا از طریق فروشیدن انجام میشود، سپس نرمالسازی برای بهبود قابلیت ماشینکاری آن انجام میشود که برش را تسهیل میکند. بر اساس مشخصات طراحی دنده، ماشینکاری اولیه انجام میشود، سپس نیمه تکمیلی که شامل چرخاندن، لولهکشی و هابینگ برای دستیابی به شکل پایه دنده است. سپس، درمان گرمایی انجام میشود تا ویژگیهای مکانیکی را بهبود بخشد. بر اساس نیازهای طراحی، ماشینکاری نهایی و تکمیل شکل دنده انجام میشود. از طریق این فرآیندها، دندههای ما میتوانند به درجه 6 دست یابند، با مقاومت بالا در برابر سوزنی، استحکام بالا و عمر کاربردی طولانی.

·بخش قدرت

1. استفاده از کاهنده عمودی مارپیچ نوع 80، تبدیل سرعت دنده برای کاهش سرعت چرخش موتور (موتور) به سطح مطلوب در حالی که یک مکانیسم با گشتاور بیشتر به دست میآورد.

استفاده از موتور عمودی برای کاهش نوسان و صدای کم، بخش جا به جای روتر دارای سلفهای مس خالص است که طول عمر آن ده برابر سلفهای عادی است. با دستگاههای گلولهای در هر دو انتهای آن، این محصول دارای اصطکاک کم و دمای پایین است.

·جعبه کنترل الکتریکی

1.استفاده از رلههای آلیاژ نقره با سلفهای مس کامل، قاعدههای ایمنی ضدآتش طولانیمدت و مقاومت بالایی را تضمین میکند.

2. شامل مدارهای قابل تنظیم حفاظت ایمنی با رلههای دارای تاخیر زمانی، دارای تماسهای آلیاژ نقره و انواع دیوالهای تنظیمپذیر برای پوشش محدودههای مختلف تاخیر است.

3. سوئیچها از طراحی تماس لغزشی با عملکرد خودپاککننده استفاده میکنند. سرپای تماسهای معمولی و بسته شده دارای ساختار جداگانه عایق هستند که عمل دوقطبی را ممکن میسازند. با گasketهای نصب ضد چرخش و ضد شل شدن مجهز شده است.

چهارمین ویژگی، دارای دکمههای فشاری تخت با قابلیت بازنشانی خودکار است که نیروی کمی برای فشرده شدن و مسیر کلیدزنی متوسط دارند. از ساختار ترکیبی ماژولی با تماسهای ترکیبی بستهای استفاده شده است که رسانایی قوی و ظرفیت جریان بالا را تضمین میکند و دارای طول عمر تا یک میلیون چرخه است.

·بخش رف

۱. قاب به صورت ساختاری پیوندی طراحی شده است، که پیوند با استفاده از ماشین پیوند دوگانه محافظتشده انجام میشود. پیوند ابتدا از زاویه عمودی آغاز شده و سپس به زاویه افقی ادامه مییابد. پیوندهای کوتاه ابتدا انجام میشوند و سپس پیوندهای بلند، که این موضوع منجر به پیوندهای محکمتر و بهبود کیفیت میشود.

۲. تمام مواد قاب با استفاده از فناوری برش لیزر یا پلاسما برش داده میشوند، که دقت بالایی را تضمین میکند.

۳. تمام قطعات با استفاده از فرآیندهای کنترل عددی (NC) و کنترل عددی کامپیوتری (CNC) ماشینکاری میشوند، که تعامل خوب تجهیزات را تضمین میکند.

ساختار کلی ساده است، که امکان مontاج و جایگزینی قطعات تجهیزات را برای کارگران فنی کلی فراهم میکند، که هم راحت و هم کارآمد است و به طور قابل ملاحظهای هزینههای نگهداری را کاهش میدهد.

پارامتر:

| مدل | TL-200 | TL-300 | TL-400 | TL-500 | TL-600 | |

| عرض | مم | 200 | 300 | 400 | 500 | 600 |

| ضخامت | مم | 0.4-2.2 | 0.4-2.2 | 0.4-2.2 | 0.4-2.2 | 0.4-2.2 |

| سرعت | متر در دقیقه | 15 | 15 | 15 | 15 | 15 |

| موتور | اچ پی | 1 | 1 | 2 | 2 | 3 |