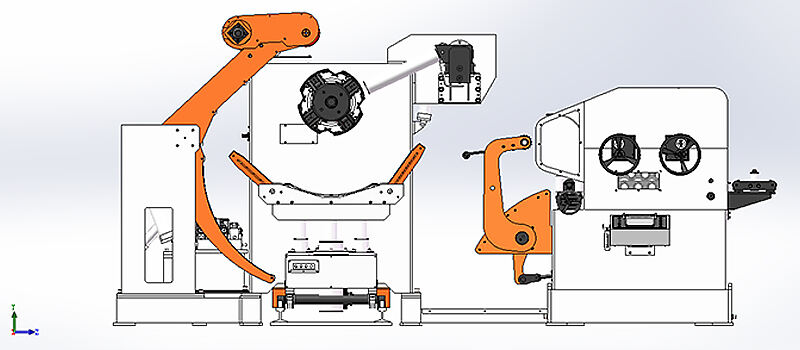

Un fabricant automobile a récemment intégré le système 3 en 1 de débobineur, redresseur et alimentateur de Lihao dans sa ligne de production pour améliorer le traitement des composants automobiles en métal. Cette solution avancée d'alimentation de bobines métalliques a considérablement amélioré leur processus de fabrication, offrant une efficacité et une précision sans égale.

Défi :

Le fabricant avait besoin d'un système d'alimentation haute performance capable de gérer des bobines métalliques épaisses et d'assurer un alimentation constant et précis pour des pièces à haute précision, qui sont critiques dans la production automobile. Ils nécessitaient une solution qui minimiserait les temps d'arrêt, réduirait le travail manuel et améliorerait le débit global.

Solution :

Le système 3 en 1 de la série NCLF de Lihao, qui combine les fonctions de débobineur, d'aplatisseur et de chargeur, a été choisi pour sa fiabilité et sa compatibilité avec les besoins de la fabrication automobile. Le design unique du système, piloté par un système de contrôle Mitsubishi, a permis une intégration fluide dans leur flux de travail existant. La flexibilité de la machine permettait aux opérateurs de basculer entre les modes maître-poinçon et maître-appareil, optimisant ainsi les performances et l'efficacité économique.

Caractéristiques principales :

Mode de fonctionnement flexible : Contrôle concentré via un PLC et une manette portable pour une opération simplifiée.

Haute efficacité et sécurité : Réduction des opérations manuelles, améliorant l'efficacité du flux de travail et minimisant les risques pour l'opérateur.

Bonne compatibilité du système de contrôle : Pleinement compatible avec les normes internationales, garantissant une gestion et une intégration de données faciles.

Matériaux et design durables : Composants fabriqués en acier Q235B de haute qualité et renforcés par des traitements thermiques pour une performance durable.

Composants de précision : L'utilisation de procédés de usinage avancés et de rouleaux correcteurs en GCr15 a assuré une précision accrue et prolongé la durée de vie des pièces clés.

Résultats :

L'intégration du système Lihao 3-en-1 a considérablement amélioré l'efficacité de production du fabricant, en réduisant les déchets de matériaux et les temps d'arrêt tout en maintenant des normes de qualité élevées pour leurs pièces automobiles. La conception robuste et la flexibilité du système ont permis une opération plus fluide et une meilleure adaptabilité, le rendant un choix idéal pour la fabrication automobile.

Grâce à cette solution, le fabricant a pu respecter les plannings de production, réduire les coûts et améliorer la qualité globale du produit, démontrant ainsi l'engagement de Lihao Machinery à fournir une technologie fiable et de pointe pour l'industrie automobile.