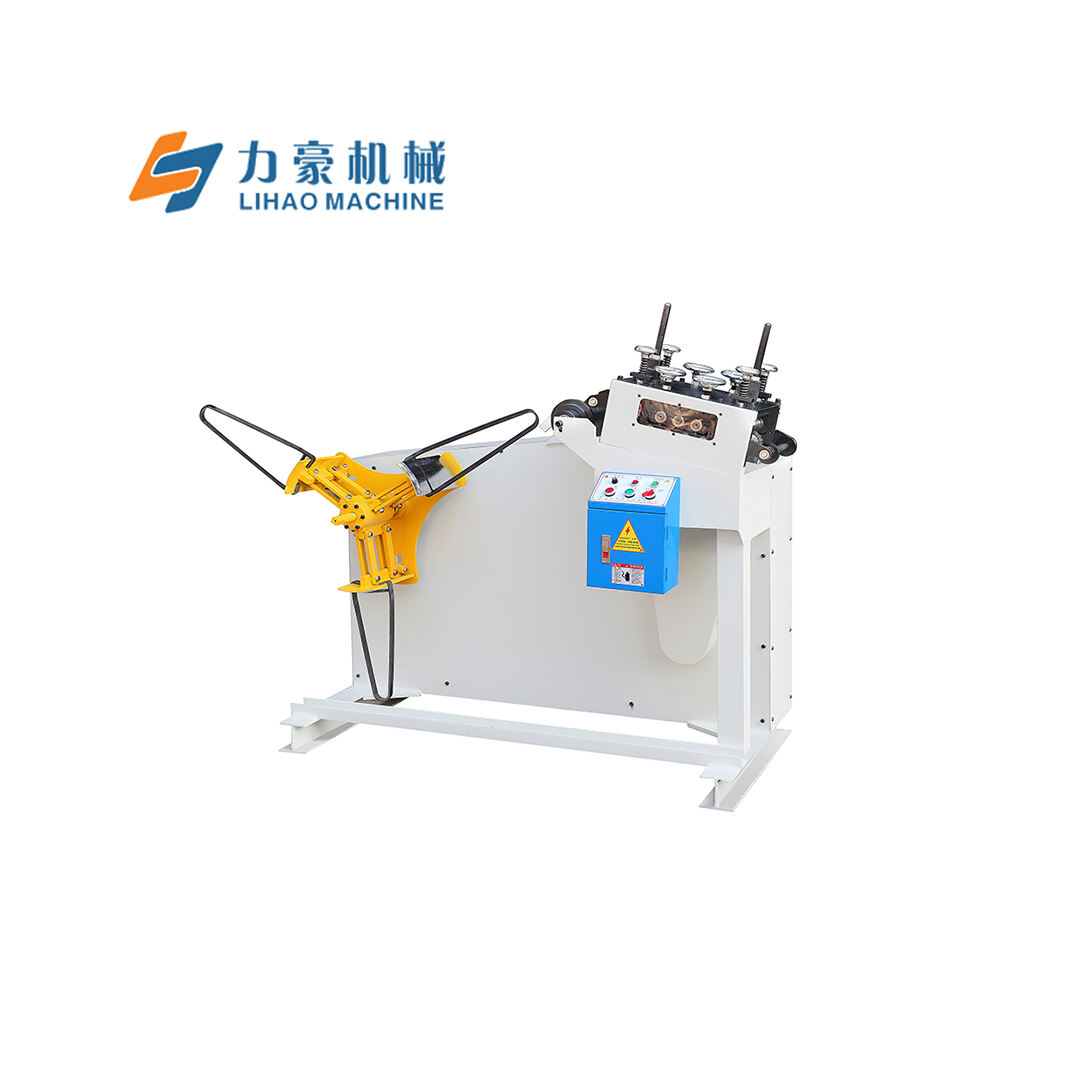

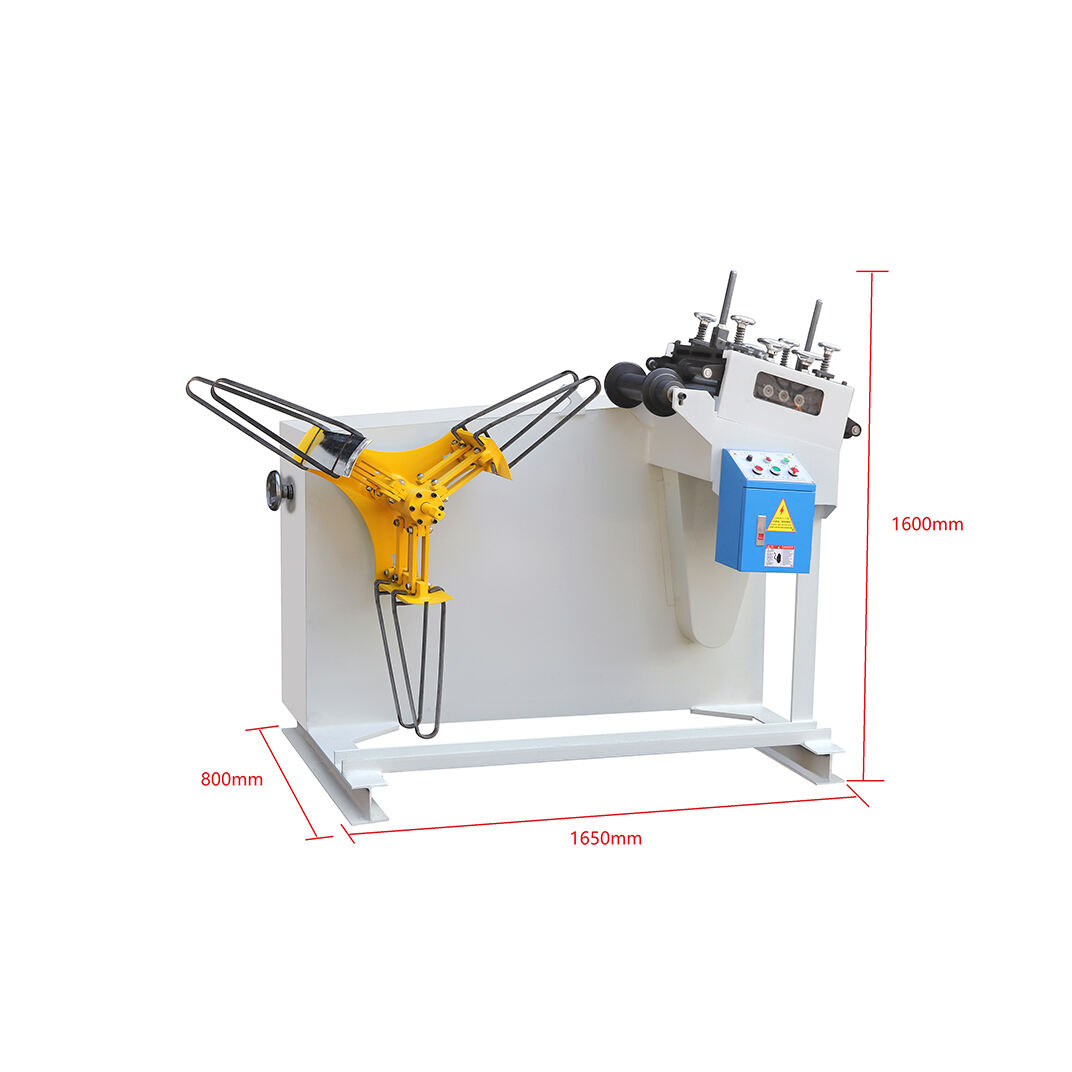

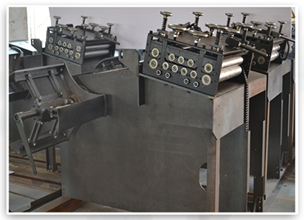

Nouvelle série GO Lisseur cum Dérouleur 2 en 1 Système d'alimentation de bobine métallique pour l'épaisseur de la feuille : 0,4 mm ~ 2,5 mm

Partager

Machine débobineuse/dérideuse

économiser de l'espace

Haute Précision

Description du produit

Décoileur cumulatif et redresseur

Caractéristiques :

1. La combinaison du dérouleur et du lisseur en une seule unité optimise au maximum l'utilisation de l'espace usine.

2. Le dérouleur présente un design de poutre cantilever, avec des composants de cadre découpés par plasma laser pour une grande précision et une excellente interchangeabilité des équipements.

3. Le lisseur utilise un design de rouleaux parallèles avec un réglage précis à quatre points pour un nivellement précis, idéal pour le traitement de produits à haute précision. Quatre ajustements indépendants de pression sur les roues d'alimentation empêchent les écarts de matériel.

4. Les rouleaux de redressage sont fabriqués en acier à billes de roulement, électroplaqués pour une durabilité accrue avec une dureté de surface dépassant HRC58.

Toutes les pièces sont fabriquées à l'aide de machines-outils NC et CNC, garantissant une forte interchangeabilité.

L'équipement est assemblé en utilisant des structures modulaires, facilitant le montage et le remplacement des pièces par des ouvriers techniques généralistes, réduisant ainsi considérablement les coûts de maintenance.

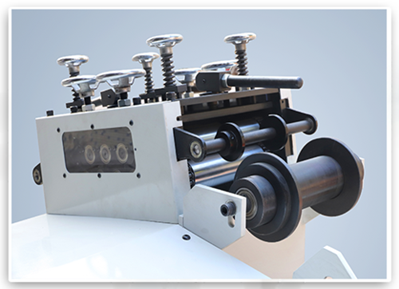

·Tête de redresseuse

La tête de machine adopte un design à rouleaux parallèles avec un total de 7 rouleaux d'aplatissement (3 en haut et 4 en bas).

Un ajustement micro à quatre points est utilisé, le rendant plus adapté au traitement de produits à haute précision. Un réglage indépendant de la pression à quatre points est utilisé pour l'alimentation et le déchargement, prévenant efficacement les écarts de matériaux et les déformations.

Les rouleaux de support du matériau utilisent des rouleaux galvanisés passifs, formés intégralement pour une durabilité accrue. La surface est résistante aux rayures et à l'usure, et ils sont équipés de roulements mécaniques pour une rotation flexible et durable.

Des manivelles en fonte d'acier sont utilisées, avec un traitement électrolytique de la surface, représentant le type de manivelle le plus traditionnel.

5. Des couvertures de protection sont installées des deux côtés de la partie de transmission pour une protection, équipées de fenêtres d'observation pour une surveillance facile.

·Rouleau d’aplatissement

1. Les rouleaux d'aplatissement sont fabriqués en acier à roulements solide, subissent un traitement d'électrodeposition épaissie après chauffage par fréquence intermédiaire, avec une dureté de surface d'au moins HRC58, garantissant la durabilité du matériau.

2. L'acier rond GCr15 est forgé, soumis à un prétraitement (recuit sphéroïdique), puis tourné, fraisé, traité par fréquence intermédiaire, affûté grossièrement pour stabilisation froide, affûté précisément et enfin électrodéposé. Cela maximise la précision, la concentricité, la douceur de surface et la dureté, prolongeant ainsi la durée de vie des rouleaux d'aplatissement.

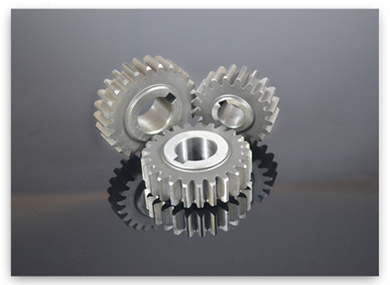

·Engrenage de transmission

Le processus de fabrication des engrenages implique les étapes suivantes : découpe brute des engrenages, usinage de la surface des engrenages, traitement thermique et finition de la surface des engrenages. La découpe brute des engrenages utilise principalement le forgeage, avec un traitement de normalisation pour améliorer sa facilité d'usinage à des fins de coupe. Conformément aux dessins de conception des engrenages, l'engrenage subit un usinage brut, suivi de processus semi-finis tels que tournage, filetage et insertion dentaire, pour obtenir une forme d'engrenage de base. Ensuite, un traitement thermique est appliqué pour améliorer les propriétés mécaniques. Selon les spécifications de conception, l'étape finale consiste en un usinage de précision et en l'affinement des normes des engrenages et des profils dentaires. Grâce à ces processus, nos engrenages atteignent un classement de niveau 6, présentant une grande résistance à l'usure, une haute résistance et une durée de vie prolongée.

·Partie cadre

1. Ce matériel adopte un design intégré combinant le support de matériaux et l'égaliseur, améliorant ainsi l'utilisation de l'espace sur le site.

Le porte-matériaux est conçu avec une poutre en porte-à-faux, et toutes les plaques du cadre sont découpées à l'aide d'un procédé de découpe laser plasma, garantissant une grande précision et une excellente interchangeabilité des équipements.

Tous les composants sont usinés à l'aide de processus de commande numérique (CN) et de commande numérique par ordinateur (CNC), assurant une bonne interchangeabilité.

La conception globale adopte une structure assemblée, permettant le montage et le remplacement des pièces d'équipement par des ouvriers techniques généraux, facilitant ainsi une maintenance rapide et pratique, ce qui réduit considérablement les coûts de maintenance.

·Boîte de commande électrique

Utilisation de relais en alliage d'argent, de bobines entièrement en cuivre et de bases de sécurité ignifuges, garantissant une durabilité à long terme.

Utilisation de relais de retard ajustables protégés avec des contacts en alliage d'argent et plusieurs disques gradués, répondant à diverses plages de retard.

3. Les interrupteurs utilisent des contacts glissants avec une fonction d'auto-nettoyage, présentant des structures isolées séparément pour les contacts normalement ouverts et normalement fermés, capables de fonctionner avec des pôles opposés, équipés de pads de positionnement anti-rotation et de fixation anti-dérapante.

4. Utilisation de boutons-poussoirs à réinitialisation automatique avec une opération légère, un débattement modéré et des points de contact structurés en module utilisant des matériaux composites à base de cétones, montrant une forte conductivité électrique, capables de transporter de grands courants, avec une durée de vie pouvant atteindre 1 million de cycles.

·Partie moteur

1. Utilisation d'un réducteur à vis sans fin de type 80, employant le convertisseur de vitesse à engrenages pour réduire la vitesse de rotation du moteur au niveau souhaité et obtenir un mécanisme avec un couple plus important.

2. Utilisation d'un moteur vertical à faible vibration et bruit, doté d'une partie stator fabriquée avec des bobines en cuivre pur, avec une durée de vie dix fois plus longue que celle des bobines ordinaires, équipée de roulements à billes aux deux extrémités, ce qui entraîne une faible friction et température.

|

modèle |

GO-200 |

GO-300 |

GO-400 |

|

Largeur |

200mm |

300mm |

400mm |

|

Épaisseur |

0,4~2,5mm |

||

|

Diamètre intérieur de la bobine |

450~530mm |

||

|

Diamètre extérieur de la bobine |

1200mm |

||

|

Poids de chargement |

500kg |

800KG |

1000kg |

|

Quantité de rouleaux d'aplatissement |

7 pièces (3 en haut / 4 en bas) |

||

|

Type d'élargissement |

Élargissement manuel |

||

|

Vitesse |

16m/min |

||

|

Ajustement du lisseur |

Ajustement flottant à quatre points |

||

|

Type à induction |

Type de contact |

||

|

Retenue |

treillis en forme de"A" manuel |

||

|

Moteur |

1hp*4p |

2hp*4p |

2hp*4p |

Performance de redressage

|

Épaisseur / modèle |

GO-200 |

GO-300 |

GO-400 |

|

0.4 |

200 |

300 |

400 |

|

1.5 |

200 |

200 |

200 |

|

2.0 |

150 |

150 |

150 |

|

2.5 |

100 |

100 |

100 |