Système de découpe de plaques pour épaisseur importante

- Configuration équilibrée, entièrement automatisée pour une précision et une efficacité maximales

-

Utilise un système de contrôle PLC Mitsubishi haute performance

-

Les systèmes CPC et EPC optionnels améliorent la précision du débobinage et du rebobinage

-

Interface opérationnelle conviviale et sécurisée

-

Sur mesure selon vos besoins, facilement personnalisable

-

Support de déploiement mondial disponible

Description du produit

I. Description du produit

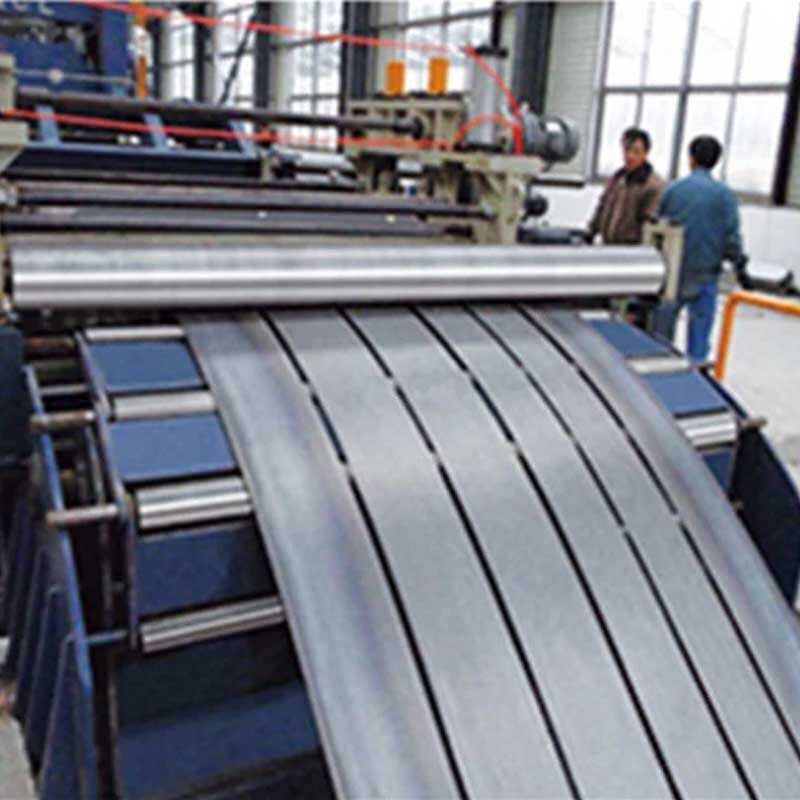

- Notre ligne de découpe est conçue pour traiter des bobines de différentes spécifications, passant sans heurt de la débobinage à la découpe et au rebobinage, produisant des bobines de toute largeur souhaitée.

- Elle est capable de gérer une large gamme de bobines métalliques, y compris l'acier laminé à froid, l'acier laminé à chaud, l'acier inoxydable, l'acier galvanisé, l'aluminium, l'acier silicien, l'acier coloré et l'acier peint.

- La polyvalence de la ligne de découpe la rend indispensable dans divers secteurs de l'industrie du traitement des plaques métalliques, y compris l'automobile, la fabrication de conteneurs, les applications domestiques, l'emballage et les matériaux de construction.

II. Caractéristiques

- Grâce à un agencement bien conçu, une automatisation complète et une efficacité, une productivité, une précision et une qualité exceptionnelles, notre ligne de découpe garantit une opération fluide et conviviale.

- Intégré avec un système de contrôle Mitsubishi PLC avancé, la ligne de déroulement offre un contrôle global précis, garantissant une performance optimale.

- Des systèmes CPC et EPC optionnels sont disponibles pour améliorer la précision des processus de débobinage et de rebobinage, offrant une flexibilité supplémentaire pour répondre à des exigences spécifiques.

- Equipée d'un système hydraulique fiable, d'une structure robuste et de configurations stratégiques de site, notre ligne de déroulement est à la fois pratique et facile à utiliser, assurant fiabilité et stabilité.

III. Spécification technique

| Non. | modèle | Matière première | Épaisseur (mm) | Largeur (mm) | ID(mm) | Diamètre extérieur (mm) | Poids (T) | Précision de la largeur (mm) | Nombre de découpes (pcs) | Largeur de découpe (mm) | Vitesse (m/min) | Capacité (kw) | Espace de trempage (m*m) |

| 1 | 4.0x1600 | carton acier inoxydableacier aluminium ou autre matériau en acier | 0,5-4,0 | 800-1600 | Φ508\/610 | ≤Φ1500 | ≤ 25 | ≤±0,1 | ≤24 | ≥30 | ≤120 | ≈220 | 25x7,5 |

| 2 | 6,0x800 | 1,0-6,0 | 200-800 | Φ508\/610\/ 760 | ≤15 | ≤24 | ≥30 | ≤ 60 | ≈220 | 15x5,5 | |||

| 3 | 6,0x1600 | 1,0-6,0 | 800-1600 | ≤ 25 | ≤24 | ≥40 | ≤50 | ≈220 | 28x10,5 | ||||

| 4 | 9,0x1600 | 2,0-9,0 | 800-1600 | ≤Φ2000 | ≤ 25 | ≤12 | ≥60 | ≤40 | ≈265 | 28x10 | |||

| 5 | 12x2000 | 3,0-12,0 | 1000-2000 | ≤35 | ≤±0,5 | ≤10 | ≥200 | ≤20 | ≈285 | 36x10 | |||

| 6 | 16x2200 | 4,0-16,0 | 1000-2200 | ≤35 | ≤10 | ≥200 | ≤20 | ≈285 | 36x10 | ||||

| PS : Toutes les spécifications ci-dessus ne sont données qu'à titre indicatif, et peuvent également être personnalisées selon vos demandes. | |||||||||||||

IV. Principaux composants

(1) Voiture à bobine

(2) Débobineur

(3) Appareil de serrage, redresseur et machine à découper

(4) Boucleur

(5) Guidage latéral

(6) Machine à dérouler

(7) Rebobineur de chutes (des deux côtés)

(8) Boucleur

(9) Système de séparation et de tension

(10) Rebobineur

(11) Chariot de déchargement pour le rebobineur

(12) Système hydraulique

(13) Système pneumatique

(14) Système de commande électrique

V. Procédé technique

Chariot de bobines → déroulage → pincement, aplatissement et découpe de la tête de bobine → boucleur → guidage → découpe longitudinale → enroulement des chutes latérales → boucleur → pré-découpe du matériau, tension → rebobinage → chariot de déchargement