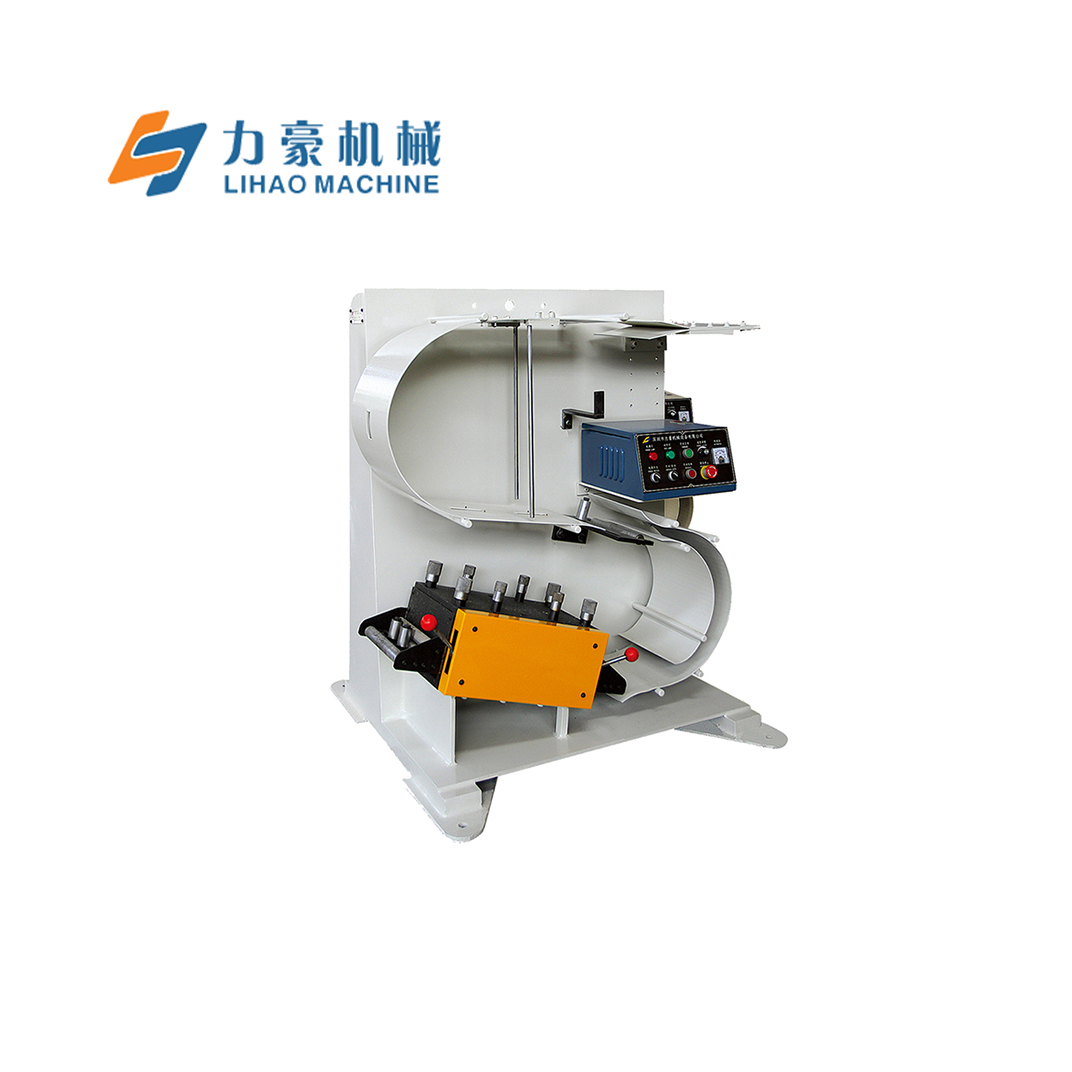

Série SSP Type S : Machine d'aplatissement métallique précise adaptée à l'aplatissement de bobines métalliques pour une épaisseur de matériau allant de 0 mm à 1,6 mm

Partager

Pour un perçage continu de matériaux de différentes épaisseurs

Travail conjoint avec une machine débobineuse pour une production automatique

Peut être personnalisé

Description du produit

Caractéristique :

1. La machine de déroulage et de redressage de type S est un dispositif essentiel pour atteindre l'alimentation synchrone avec la presse à perforer. Elle contrôle la vitesse d'alimentation via un variateur de fréquence. Le matériau entre dans la presse à perforer par un canal à anneau tampon. L'opération d'alimentation est contrôlée par des interrupteurs photoélectriques pour s'arrêter, démarrer, accélérer ou ralentir, garantissant ainsi la synchronisation avec la presse à perforer.

2. Cette série de machines d'aplatissement représente une version améliorée des machines d'aplatissement de la série S de notre entreprise, spécifiquement conçue pour le perçage précis des produits en tôle mince. Il est bien connu qu'il est impossible de produire des produits de haute qualité sans nivellement et soulagement des contraintes. Par conséquent, les performances de la machine d'aplatissement jouent un rôle crucial dans la production.

3. Les rouleaux de nivellement sont fabriqués à l'aide d'un acier SUJ2 importé, traité thermiquement à HRC60, puis usinés après avoir été plaqués avec du chrome dur pour garantir des couches uniformes de chrome dur et des tolérances de forme pour chaque arbre.

4. L'ajustement de nivellement de cette machine utilise un dispositif d'ajustement fin à équilibre flottant à quatre points, permettant une identification rapide des points de nivellement.

5. L'ensemble de la machine utilise des roulements à haute précision pour prolonger sa durée de vie.

6. En raison de variations dans le matériau, la largeur et l'épaisseur, il n'y a pas de référence numérique universelle. Il est donc recommandé de tester un petit segment de matériau en ligne droite avant une production continue une fois l'effet souhaité obtenu.

7. Le groupe de pignons de transmission de cette machine est placé à l'extérieur du corps de la machine pour une lubrification à l'huile pratique, assurant ainsi la sécurité des opérateurs et offrant une protection efficace.

Introduction:

·Tête d'aplatissement

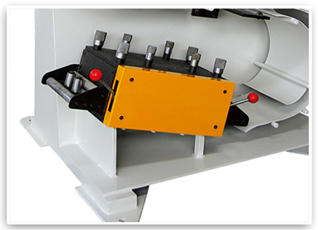

1. La tête de la machine est conçue avec des rouleaux parallèles, comprenant un total de 15 rouleaux de correction de précision, 7 en haut et 8 en bas.

2. Utilisant un ajustement fin à quatre points, ce qui la rend plus adaptée au traitement de produits à haute précision. L'alimentation et la sortie utilisent une pression d'alimentation indépendante à quatre points, prévenant efficacement les écarts et déformations du matériau.

3. Les rouleaux de support utilisent des rouleaux en galvanisé non motorisés, formés en une seule unité, avec une surface résistante aux rayures et à l'abrasion. Des roulements mécaniques sont utilisés pour une rotation flexible et durable.

4. L'utilisation de volants manuels en fonte traités par électrodeposition représente le type de volant manuel le plus traditionnel.

5. Des caches de protection sont installés des deux côtés de la section de transmission pour la protection, équipés de fenêtres d'observation pour une surveillance facile.

·Roues de nivellement

1. Les rouleaux de correction sont fabriqués en acier à roulements solide, soumis à un traitement d'électrodeposition épaissie après un traitement en fréquence intermédiaire, garantissant une dureté de surface d'au moins HRC58 pour assurer la durabilité du matériau.

L'acier rond en GCr15 forgé est utilisé, subissant un traitement de préchauffage (recuit sphéroïdique), suivi de tournage, d'usinage par fraiseuse, de traitement en fréquence intermédiaire, d'affûtage brut pour stabilisation à froid, d'affûtage précis et enfin d'électrolyse. Ce processus optimise la précision, la concentricité, la douceur et la dureté, prolongeant ainsi la durée de vie des rouleaux de correction.

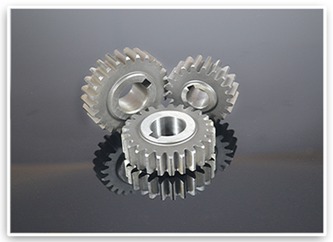

·Engrenage de transmission

Le processus de fabrication des engrenages implique plusieurs étapes : l'ébauche des engrenages, l'usinage de la surface dentée, le traitement thermique et l'ajustage final de la surface dentée. Le processus d'ébauche utilise principalement des forgeages, qui subissent une normalisation pour améliorer l'usinabilité et faciliter les coupes. Conformément aux spécifications de conception des engrenages, un usinage brut est effectué, suivi d'un semi-ajustage, tournage, filetage et façonnage des dents pour obtenir la forme de base de l'engrenage. Ensuite, un traitement thermique est appliqué pour améliorer les propriétés mécaniques. Selon les exigences de conception, un ajustage final est réalisé, y compris le raffinement des points de référence et des profils dentaires. Grâce à ces processus, nos engrenages atteignent un niveau 6, offrant une grande résistance à l'usure, une forte intensité et une longue durée de vie.

·Section puissance

1. Utilisation du réducteur vertical à vermicelle de type 80, qui utilise la conversion de vitesse par engrenage pour réduire la vitesse de rotation du moteur (moteur) au niveau souhaité, permettant ainsi d'obtenir un couple accru dans le mécanisme.

2. Utilisation d'un moteur vertical connu pour ses faibles vibrations et niveaux de bruit. La section du rotor fixe est équipée de bobines en cuivre pur, offrant une durée de vie dix fois plus longue que celle des bobines standard. Des roulements à billes sont installés aux deux extrémités pour réduire la friction et maintenir des températures basses.

·Boîte de contrôle électrique

1. Utilise des relais en alliage d'argent avec des bobines en cuivre entièrement et des bases de sécurité ignifugées pour une durabilité à long terme.

2. Intègre des relais de circuit protégés avec des contacts en alliage d'argent et plusieurs graduations pour s'adapter à différentes plages de retard.

3. Adopte des interrupteurs avec contacts glissants, offrant une fonction d'auto-nettoyage. Les contacts normalement ouverts et fermés disposent d'une structure d'isolation séparée, permettant de fonctionner à différents pôles. De plus, ils sont équipés de dispositifs anti-rotation et de joints anti-dérapants.

4. Intègre des boutons plats à réinitialisation automatique avec une force d'activation légère et une course modérée. Les points de contact utilisent un matériau composite à base de cétones, offrant une conductivité élevée et capable de transporter de forts courants avec une durée de vie allant jusqu'à 1 million de cycles.

Paramètre :

| modèle | SSP-150 | SSP-200 | SSP-300 | SSP-400 |

| Largeur maximale (mm) | 150 | 200 | 300 | 400 |

| Épaisseur (mm) | 0-1.6 | 0-1.6 | 0-1.6 | 0-1.6 |

| Vitesse (m/min) | 60 | 60 | 60 | 60 |

| MOTEUR (HP) | 2 ch | 3HP | 3HP | 5HP |

| Méthode d'ajustement de la vitesse | Φ24 | Φ24 | Φ24 | Φ24 |

| Dimensions (mm) | 1060*1070*1320 | 1060*1120*1320 | 1060*1370*1320 | 1060*1470*1320 |