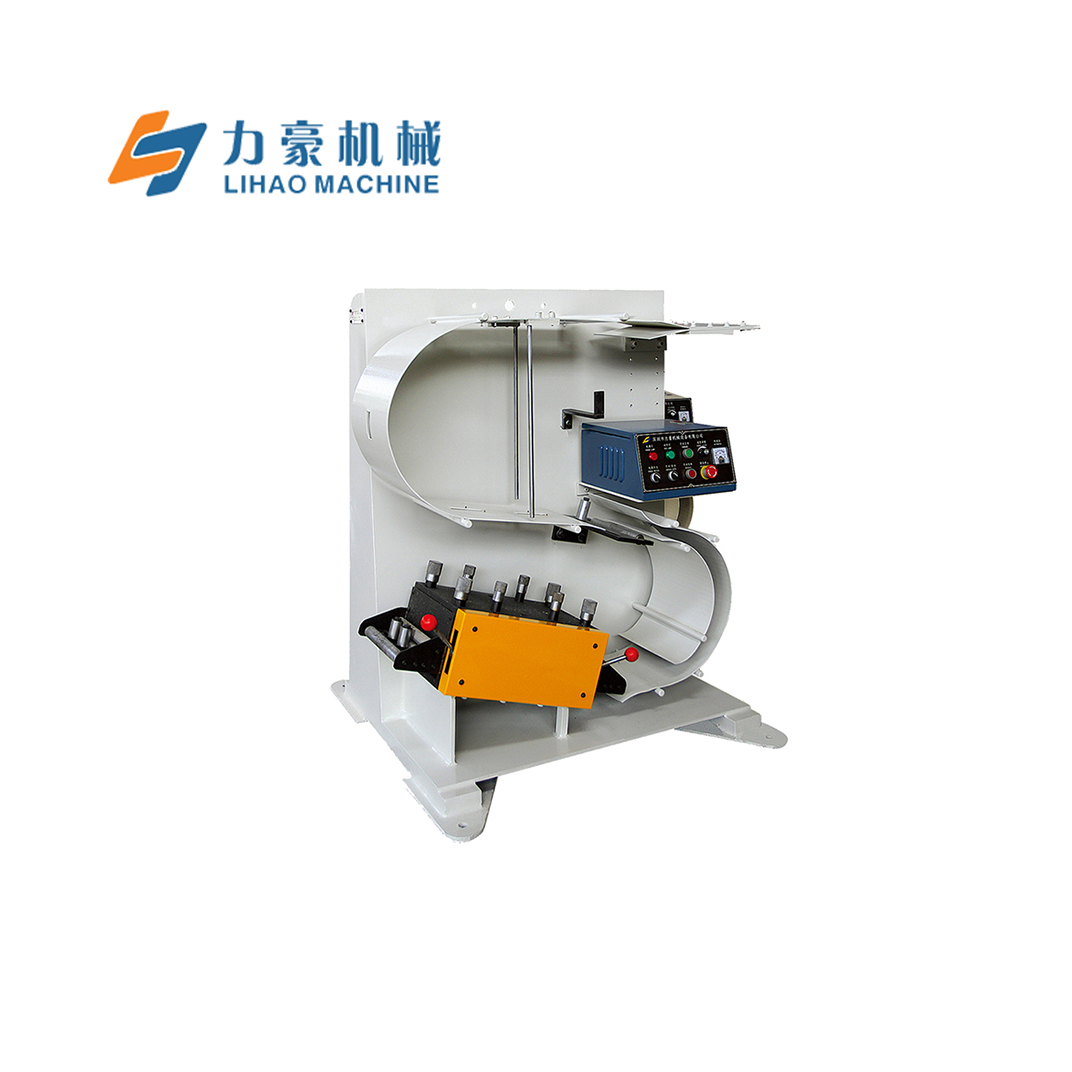

SSP श्रृंखला S प्रकार सटीक मेटल सीधाई करने वाला: सामग्री की मोटाई 0mm-1.6mm के लिए उपयुक्त मेटल कोइल समानता

साझा करना

विभिन्न मोटाई की सामग्री के लिए लगातार पंच करने के लिए उपयोगी

ऑनकोइलर मशीन के साथ काम करके स्वचालित उत्पादन के लिए

अनुकूलित किया जा सकता है

उत्पाद विवरण

विशेषता:

1. S-प्रकार की उच्च-गति वाली खाने और सीधा करने वाली मशीन पंच मशीन के साथ समकालिक खाने को प्राप्त करने के लिए आवश्यक उपकरण है। यह खाने की गति फ्रीक्वेंसी कनवर्टर के माध्यम से नियंत्रित करती है। सामग्री बफ़र रिंग चैनल के माध्यम से पंच मशीन में प्रवेश करती है। खाने की क्रिया फोटोइलेक्ट्रिक स्विच के द्वारा नियंत्रित की जाती है जो रोकने, शुरू करने, गति बढ़ाने या धीमी करने के लिए कार्य करती है, जिससे पंच मशीन के साथ समकालिकता सुनिश्चित होती है।

2. यह सीरीज़ हमारे कंपनी के S-श्रृंखला स्ट्रेनिंग मशीनों का अपग्रेड वर्जन है, जिसे पतली चादरी धातु उत्पादों के लिए सटीक पंच करने के लिए विशेष रूप से डिज़ाइन किया गया है। यह बहुत स्पष्ट है कि स्तरीकरण और तनाव छूट के बिना, उच्च गुणवत्ता के उत्पाद बनाना असंभव है। इसलिए, स्ट्रेनिंग मशीन का प्रदर्शन उत्पादन में महत्वपूर्ण भूमिका निभाता है।

3. स्तरीकरण रोलर्स को आयातित SUJ2 का उपयोग करके बनाया गया है, HRC60 तक हीट ट्रीट किया गया है, और कड़ा क्रोमियम प्लेटिंग के बाद चक्रीय रूप से चाकू किया गया है ताकि प्रत्येक अक्ष के लिए एकसमान कड़ा क्रोमियम परतें और आकार की सहनशीलता योग्य हो।

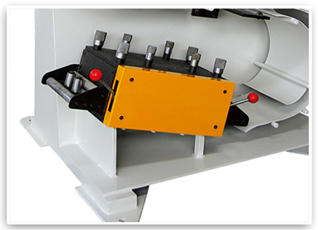

4. इस मशीन के स्तरीकरण समायोजन में एक फ्लोटिंग चार-बिंदु संतुलित सूक्ष्म समायोजन उपकरण का उपयोग किया जाता है, जिससे स्तरीकरण बिंदुओं की पहचान तेजी से की जा सकती है।

5. पूरी मशीन को उच्च-शुद्धता के बेयरिंग्स का उपयोग करके इसकी आयु बढ़ाई जाती है।

6. सामग्री, चौड़ाई और मोटाई के परिवर्तन के कारण, सार्वभौमिक संख्यात्मक संदर्भ नहीं है। इसलिए, लगातार उत्पादन से पहले एक छोटे सेक्शन की सामग्री को सीधा करने का परीक्षण करना सुझाया जाता है जब कामनीय प्रभाव प्राप्त हो जाए।

7. इस मशीन का परिवर्तन गियर समूह मशीन बॉडी के बाहर रखा गया है ताकि तेल चर्बी करने में सुविधा हो, इससे ऑपरेटरों की सुरक्षा सुनिश्चित होती है और प्रभावी सुरक्षा प्रदान की जाती है।

परिचय:

·स्तरीय छोर

1. मशीन हेड को समान्तर रोलर्स के साथ डिज़ाइन किया गया है, जिसमें कुल 15 शुद्ध संशोधन रोलर्स हैं, ऊपर 7 और नीचे 8।

2. चार-बिंदुओं के बाद अल्प समायोजन का उपयोग करने से, यह उच्च-शुद्धता उत्पादों को प्रसंस्करण करने के लिए अधिक उपयुक्त होता है। इनफीड और आउटफीड में चार-बिंदुओं का स्वतंत्र दबाव-समायोजन वाले फीडिंग पहिये का दबाव है, जो सामग्री के विषमता और विकृति को प्रभावी रूप से रोकता है।

3. माल आधार रोलर्स का उपयोग गैलेनाइज़्ड रोलर्स के साथ किया जाता है, जो एकल इकाई के रूप में बनाए जाते हैं, जिनकी सतह खुरदरी और खरोंच से प्रतिरोधी होती है। यांत्रिक बेअरिंग्स का उपयोग लचीलापन और डौर्य के लिए किया जाता है।

4. सरफेस इलेक्ट्रोप्लेटिंग के साथ चिकित्सित कास्ट इरन हैंडव्हील का उपयोग किया जाता है, जो सबसे पारंपरिक प्रकार के हैंडव्हील को दर्शाता है।

5. संचार खंड के दोनों पक्षों पर सुरक्षा के लिए सुरक्षा कवर लगाए जाते हैं, जिनमें आसान नज़रअंदाज़ी के लिए देखने के खिड़की वाले होते हैं।

·समतलीकरण पहिये

1. सहारा रोलर्स मध्य-बारीश प्रसंस्करण के बाद मोटा इलेक्ट्रोप्लेटिंग उपचार के लिए ठोस बेअरिंग स्टील से बने होते हैं, जो सामग्री की डौर्यता की गारंटी के लिए HRC58 से कम नहीं होने वाली सतह कठोरता देते हैं।

2. GCr15 चालक गोलाकार स्टील का उपयोग किया जाता है, जिसे पूर्व-गर्म करने का इलाज दिया जाता है (गोलाकार नुकसान प्राप्ति) फिर चाकू, मिलिंग, मध्य-बारी ऑपरेशन, ठंडे स्थायित्व के लिए रूढ़ स्तरण, अधिकृत स्तरण, और अंत में इलेक्ट्रोप्लेटिंग। यह प्रक्रिया दक्षता, सांद्रता, चमक, और कठोरता को अधिकतम करती है, जिससे सुधार रोलर्स की उम्र बढ़ जाती है।

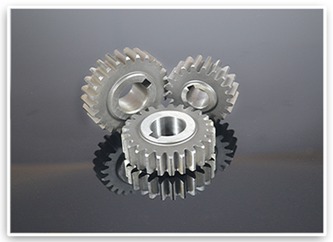

·ड्राइव गियर

गियर निर्माण प्रक्रिया कई चरणों को शामिल करती है: गियर रूढ़िकरण, दांत सतह मशीनिंग, ऊष्मा उपचार और दांत सतह पूर्णता। रूढ़िकरण प्रक्रिया मुख्य रूप से फोर्जिंग का उपयोग करती है, जिसे मशीनिंग क्षमता में सुधार करने और कटिंग को आसान बनाने के लिए सामान्यीकृत किया जाता है। गियर डिजाइन विनिर्देशों के अनुसार, रूड़ी मशीनिंग की जाती है, जिसके बाद अर्ध-पूर्णता, घूर्णन, रोलिंग और गियर आकार दिया जाता है ताकि मूल गियर रूप प्राप्त हो। इसके बाद, यांत्रिक गुणों को बढ़ाने के लिए ऊष्मा उपचार लागू किया जाता है। डिजाइन आवश्यकताओं के अनुसार, अंतिम पूर्णता की जाती है, जिसमें संदर्भ बिंदुओं और दांत प्रोफाइल को सुधारा जाता है। इन प्रक्रियाओं के माध्यम से, हमारे गियर 6 ग्रेड के होते हैं, जिनमें उच्च सहनशीलता, शक्ति और लंबी जीवन काल होती है।

·पावर सेक्शन

1. 80-टाइप वर्म गियर लंबवत् रिड्यूसर का उपयोग करना, जो गियर गति परिवर्तन का उपयोग करके मोटर (इंजन) की घूर्णन गति को वांछित स्तर तक कम करता है, इस प्रकार यांत्रिकी में टोक़्यू को बढ़ाने में मदद करता है।

2. एक ऊर्ध्वाधर मोटर का उपयोग करना, जिसे कम झटके और शोर के लिए जाना जाता है। निरंतर रोटर भाग में शुद्ध तांबे के कोइल होते हैं, जो सामान्य कोइलों की तुलना में दस गुना अधिक जीवनकाल प्रदान करते हैं। दोनों सिरों पर बॉल बेअरिंग लगाए जाते हैं ताकि घर्षण कम रहे और तापमान कम बना रहे।

·इलेक्ट्रिकल कंट्रोल बॉक्स

1. चालकता और अधिक समय तक की टिकाऊपन के लिए चांदी के तांबे के कोइल और फ्लेम-रेटर्डेंट सुरक्षा आधार वाले रिले का उपयोग करता है।

2. सुरक्षा युक्त परिपथ देरी वाले रिले का उपयोग करता है, जिसमें चांदी के तांबे के संपर्क और विभिन्न देरी की सीमाओं को समायोजित करने के लिए बहुत से डिग्री डायल होते हैं।

3. स्लाइडिंग संपर्क वाले स्विच का अपनाना, जिसमें स्व-शोधन का कार्य होता है। नॉर्मली ओपन और नॉर्मली क्लोज़ दोनों संपर्कों में अलग-अलग विद्युत धाराओं के लिए विभाजित विद्युत-वियुक्त संरचना होती है। इसके अलावा, ये घूमने से बचाने और कम खुलने के लिए स्थिरीकरण और शीर्ष पर लगाए गए पैड होते हैं।

4. स्व-रीसेटिंग फ्लैट बटनों का उपयोग करता है, जिनमें प्रकाश सक्रियण बल और मध्यम कीबोर्ड स्ट्रोक होता है। कंटैक्ट पॉइंट्स कीटोन-आधारित संयुक्त सामग्री का उपयोग करते हैं, जो मजबूत चालकता प्रदान करते हैं और अधिक धारिता वाले बहुत बड़े छापों को बरकरार रखने में सक्षम हैं, 10 लाख चक्रों तक की जीवनशैली।

पैरामीटर:

| मॉडल | SSP-150 | SSP-200 | SSP-300 | SSP-400 |

| अधिकतम चौड़ाई (मिमी) | 150 | 200 | 300 | 400 |

| मोटाई (मिमी) | 0-1.6 | 0-1.6 | 0-1.6 | 0-1.6 |

| गति(मी/मिनट) | 60 | 60 | 60 | 60 |

| मोटर (HP) | 2HP | 3HP | 3HP | 5HP |

| गति समायोजन तरीका | Φ24 | Φ24 | Φ24 | Φ24 |

| आयाम (मिमी) | 1060*1070*1320 | 1060*1120*1320 | 1060*1370*1320 | 1060*1470*1320 |