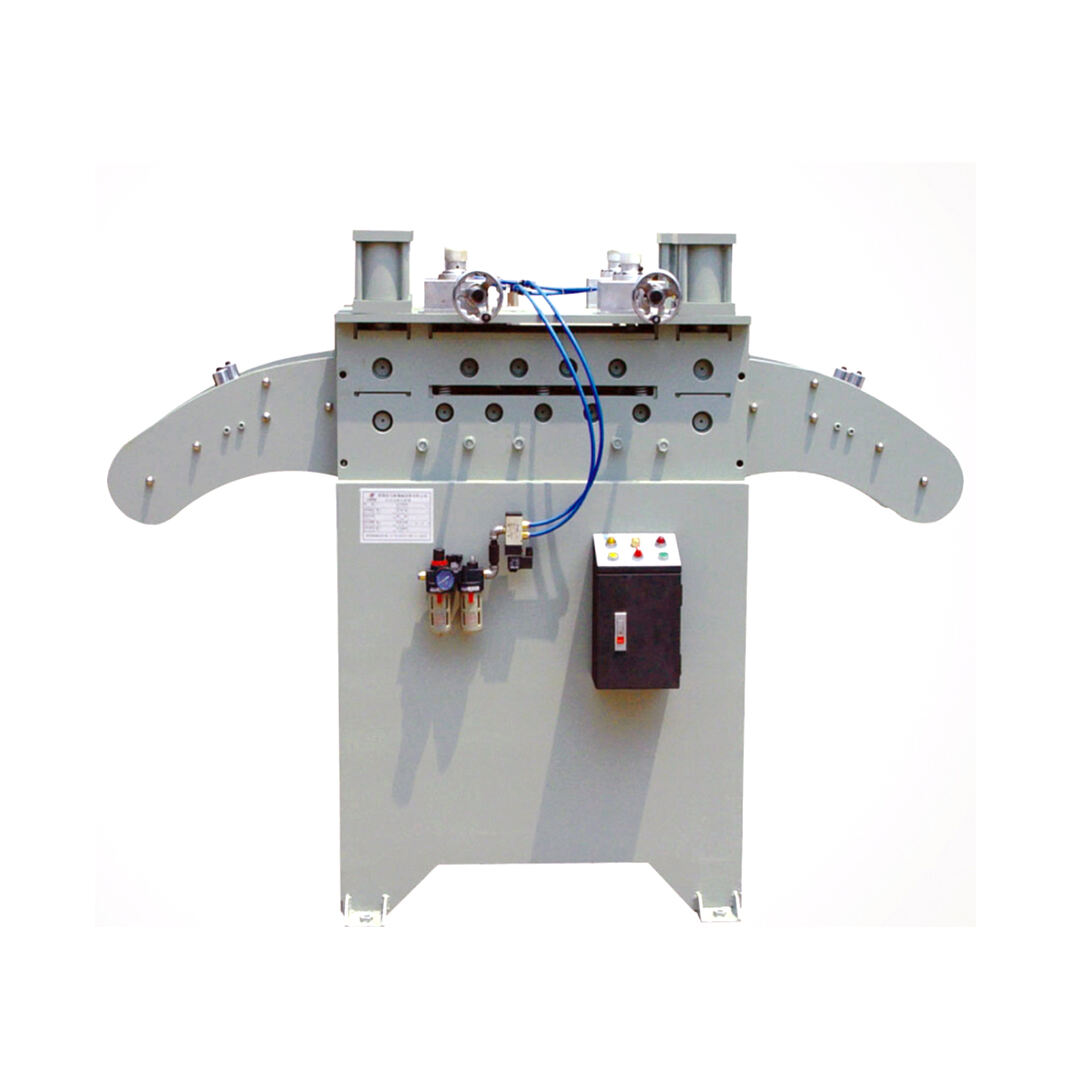

Serija HS Ravnanik debljih ploča: Ravnjanje metalnih listova i spirala za opseg debljine od 1,6mm - 6,0mm

Dijeljenje

Za neprekidno štampanje materijala različite debljine

Rad sa strojem za otpinjanje materijala za automatsku proizvodnju

Može se prilagoditi

Opis proizvoda

Značajke:

1. Ispravno kolo napravljeno je od čvrstog olovčanog čelika, prošlo je visokofrekventnom toplinskom obradom, izgrano i tvrdim hromiranjem, a nakon kalibracije strojem, glatko je i bez pritisknih označaja, ne šteti površini materijala. 2

2. Stroj se može koristiti neovisno i također se može koristiti zajedno s automatskim rakovinama za podnošenje tipa MT i DBMT, što daje dobre performanse.

3. Mašina koristi veliku cijev za pritisak materijala, a popravno podešavanje se izvodi pomoću sinhroniziranog čvarca i čvarčaste šake. Sa jednim okretanjem ručke, gornji kolo popravka se spušta za 1mm za finu regulaciju.

Uvod:

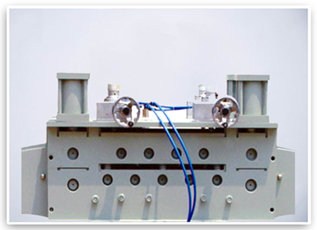

·Glava ravnača

1. Glava mašine ima dizajn paralelnih valjeva, ukupno 9 preciznih popravkih valjeva, 4 na gornjoj strani i 5 na donjoj strani.

2. Opremljena je velikom cijevi za pritisak materijala, što je još uvijek prilagođeno obradi visokopreciznih proizvoda. Popravno podešavanje se izvodi pomoću sinhroniziranog čvarca i čvarčaste šake, učinkovito sprečavajući odstupanja materijala i deformacije.

3. Poduporno valjeva za materijal su napravljeni od neenergetskih galvaniziranih valjeva, cjelovito oblikovanih, s površinom otpornom na škrab i oštećenja. Koriste mehaničke ložđa, omogućujući fleksibilno rotiranje i dugotrajnu trajnost.

4. Izražava čeljust rучnog točkova s površinom elektroplating obrade, što predstavlja najtrađiji tip rучnog točkova.

·Valac ispravljivača

1. Valjak za ispravu izrađen je od čvrstog osovinjskog čelika, nakon srednje frekvencijske obrade podvrgnut je debeloj elektroplating obradi, osiguravajući da je tvrdost površine ne manja od HRC58 kako bi se osigurala trajnost materijala.

2. Izrađen od GCr15 forge okruglih čelika, nakon prethodne topline obrade (sferoidizirajuće otpuštanje), slijedi torno, friziranje, srednje frekvencijska obrada, ruha za hladnu stabilizaciju, precizno ruha i na kraju elektroplating. To maksimizira preciznost, koncentričnost, glatkoću i tvrdost, produžavajući korisni život valjka za ispravu.

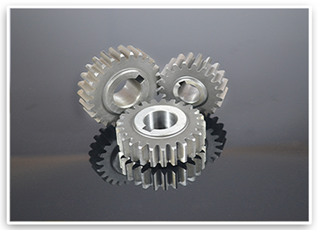

·Pogonski čembenik

Proces obrade zupčanika uključuje sljedeće korake: grubo šarenje zupčanika - obrada površine zuba - toplinska obrada - brusenje površine zuba. Grubi dio zupčanika glavno se izrađuje metalom, s normalizacijskom obradom kako bi se poboljšala njegova obradivost, olakšavajući šarenje. Na temelju crteža dizajna zupčanika vrši se grubo strojenje, nakon čega slijedi poluhrano strojenje, hobiranje, valčanje i oblikovanje zupčanika kako bi se postigla osnovna formacija zupčanika. Zatim se primjenjuje toplinska obrada kako bi se poboljšale mehaničke svojstva. U skladu s zahtjevima crteža dizajna, vrši se konačno precizno strojenje, rafinirajući referentne točke i profil zuba. Putem ovih procesa, naši zupčanici postižu ocjenu 6. razreda, uz visoku otpornost na otrisivanje, jačinu i produženi radni život.

·Energetska sekcija

1. Upotrebljavajući vertikalni redukter sa štapastim zupčanikom tipa 80, prevojni agregat zupčanika se koristi za smanjenje brzine rotacije motora na željenu stopu, stvarajući mehanizam veće momenta.

2. Upotrebljavajući vertikalni motor poznat po svojim niskim vibracijama i razinama buke, s stacionarnom rotorskom komponentom koja ima čisto bakrene spirale koje trajaju deset puta dulje od standardnih spirala. Opremljen ložnim osovinama na oba kraja, što rezultira smanjenim trenjem i nižim temperaturama.

·Kutija električne uprave

1. Koristeći srebrne legurske releje s čistobakrenim spirama, ognjeno-oporne sigurnosne baze osiguravaju trajanost i dugogodišnji život.

2. Upotrebljavajući sigurnosno zaštićene relajske kašnjenjske šeme s srebrnim kontaktima i višestrukim stupnjevima diska kako bi se prilagodile različitim rasponima kašnjenja.

3. Prekidači imaju klizne kontakte s samociscućom funkcijom. Oba normalno otvorena i normalno zatvorena točka kontakta koriste odvojenu izolacijsku strukturu, što omogućuje dvopolaran rad, s protuprotjeranjem položaja i protupropadnim montažnim pražnjačima.

4. Upotreba samoponovljujućih ravnih tipki s laganim aktivacijom i umjerenim putem pritiska. Korištenje modularne kombinacijske strukture, s dodirnim točkama od ketonskog složenog materijala za jaku provodljivost, sposoban nositi velike struje s životnim vremenom do 1 milijuna cikusa.

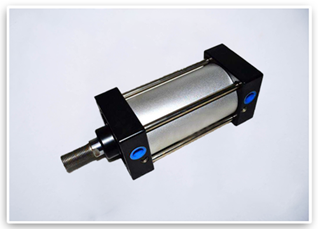

·Hraniteljski cilinder

1. Korištenje originalnih Yadeke cilindera s aluminijastim cilindričnim tijelima, tvrdim oksidacijom i nepropustnim šahtiranjem.

2. Precizno CNC obrada čvrstog aluminija, s glatko poliranom unutrašnjom zidom, osiguravajući da neće doći do zaklempljenja i visoku radnu učinkovitost.

3. Sposoban visokojačnoj radnji, trajan i prikladan za različite radne uvjete.

Specifikacija:

| VRSTA | HS-150 | HS-200 | HS-300 | HS-400 | HS-500 | HS-600 | HS-800 | |

| Širina materijala | mm | 150 | 200 | 300 | 400 | 500 | 600 | 800 |

| Debljina materijala | mm | 0.5-4.5 | 0.5-4.5 | 0.5-4.5 | 0.5-4.5 | 0.5-4.5 | 0.5-4.5 | 0.5-4.5 |

| Brzina prilagodbena | m/min | 15 | 15 | 15 | 15 | 15 | 15 | 15 |

| Motor | ks | 2 | 2 | 3 | 3 | 5 | 5 | 7.5 |

| Mašina D*Š*V | M | 2.1*0.65*1.6 | 2.1*0.7*1.6 | 2.1*0.8*1.6 | 2.1*0.9*1.6 | 2.1*1.0*1.6 | 2.1*1.1*1.6 | 2.1*1.3*1.6 |