Opis proizvoda

Značajka:

1. Ova serija ravnanja mašina je nadograđena verzija naše H serije ravnanja mašine, posebno dizajnirana za visoko precizno štampanje tankih materijala. Kao što je poznato, nemoguće je proizvesti dobre proizvode bez izravnavanja spirale i eliminacije napetosti, stoga performanse ravnanja mašine igraju ključnu ulogu u proizvodnji.

2. Ravnački valovi i pomoćni valovi ovog stroja su cijele od uvezenog materijala SUJ2, toplinsko obradivani do tvrdoće HRC60. Nakon šljifanja, dalje se obrade galvanizacijom tvrdim hromom kako bi se osigurala jednolika sloj tvrdog hroma i tolerancija oblika svakog vala.

3. Prilagodba ravnanja ovog stroja koristi plutajući četverotočkovni balansni uređaj za fino prilagođavanje, opremljen stepeničastim merilom, što omogućava brzo lociranje točke ravnanja.

4. Svaki ravnački val stroja za precizno ravnanje S serije opremljen je ravnačkim pomoćnim valovima kako bi se osiguralo da tijekom proizvodnje ne dođe do savijanja deformacije, time poboljšavajući ravnost kvalitete proizvoda.

5. Donji pomoćni valovi su fiksirani, što pojačava čvrstoću donjih valova i sprečava deformaciju pod naprezanjem.

6. Gornji pomoćni valovi su pomični, što omogućuje različite tlake po potrebi kako bi se pojačala jačina izravnavanja i životno doba izravnavačkih valova, te poboljšana zahtjeva za ravnalom površine listovnog materijala.

7. Transmisija zupčanika koristi prisilnu cirkulaciju ulja za smaživanje, što smanjuje oštrinu zupčanika i omogućuje dugotrajno radenje na visokim temperaturama.

8. Transmisionski mehanizam neovisno privodi svaki izravnavni val sinkronizirano, što smanjuje nakupljeni toleranci odstupa zbog zupčanog prenosa i poboljšava zahtjeve za ravnalom listovnog materijala.

9. Dodatak smaživačkog sustava produžuje životno doba stroja i omogućuje mu da radi u stabilnom stanju tijekom dugo vremena.

10. Zbog različitosti materijala, širine trake i debljine, ne postoji jedinstvena numerička referenca. Stoga se preporučuje da se pokuša ispraviti malu sekciju materijala prije masovne proizvodnje, a nastaviti s proizvodnjom samo kada su poželjni rezultati postignuti.

Uvod:

·Glava za ravnanje

1. Glava stroja koristi dizajn paralelnih valjeva, ukupno 23 valja za ispravljanje, 11 na gornjoj strani i 12 na donjoj strani.

2. Koristi se četveroznačna mikropodloga, što je bolje prilagođeno obradi visokopreciznih proizvoda. Prilagođena je tlaka četiri nezavisna krumpira za podavanje i otpuštanje, učinkovito sprečavajući odstupanje i deformaciju materijala.

3. Valjak za podršku materijalu koristi neenergetski galvanizirani valjak, s integriranim oblikovanjem materijala. Površina je otporna na škrab i oštricanje, a koristi mehaničke lopte za fleksibilnu rotaciju i trajnost.

4. Ručni kotao izrađen je od litog čelika i podvrgnut je elektroplonu na površini, što predstavlja najtražniji tip ručnog kotaona.

5. Zaštite su montirane s obje strane prijenosnog dijela za zaštitu, opremljene su prozorima za lako promatranje.

·Valčić za ispravljaju

1. Izravnavački valjcici izrađeni su od čvrstog nosačkog čelika, podvrgnuti su debljem elektroplonu nakon obrade srednjom frekvencijom, osiguravajući površinsku tvrdoću ne manju od HRC58 kako bi se osigurala trajnost.

2. Krugli čelik forgean je od GCr15, zatim prahtopljenje (sferoidno otpalavanje), pa šljifanje, friziranje, obrada srednjom frekvencijom, hrublje šljifanje, hladno stabiliziranje i konačno precizno šljifanje. Taj postupak maksimizira preciznost, koncentricnost, glatkost i tvrdoću, produžujući životnu doba izravnavačkih valjčića.

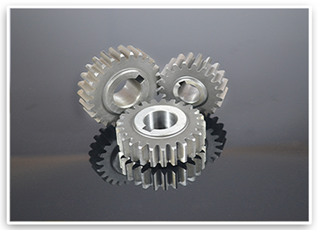

·Transmisija zupčanika

Proces proizvodnje šestica uključuje sljedeće korake: grubo obradivanje šestica, obrada površine šestica, toplinsko tretiranje i brusenje površine šestica. Grubo obradivanje uključuje upotrebu forgea, uz normalizacijsko tretiranje kako bi se poboljšala obradivost, olakšavajući rezanje. Prema crtežu dizajna šestice izvršava se grubo obradivanje, nakon čega slijede polurazradne operacije poput vrtnje, hobiranja i režanja zuba kako bi se postigla osnovna formacija šestice. Zatim se provodi toplinsko tretiranje kako bi se poboljšale mehaničke osobine. Prema specifikacijama na crtežu, izvršava se konačno precizno obradivanje, rafinirajući geometriju i točnost šestice. Putem ovih procesa, naše šestice dostižu ocjenu 6. klase, posjedujući visoku otpornost na otrisavanje, jačinu i dug traje.

·Energetska sekcija

1. Uvođenje vertikalnog reduktora sa škripavim zubčanikom tipa 80, koristeći pretvarač brzine zubčanika, smanjuje se brzina rotacije motora na željenu brzinu i postiže se mehanizam s većom momentom.

2. Korištenje vertikalnog motora s niskim vibracijama i bučevima, čiji je stator dio napravljen od čistih bakrenih spirala, s životnim vremenom deset puta dužim od standardnih spirala. Opremljen loptastim osovnim nosačima, što rezultira u niskoj trenji i temperaturi.

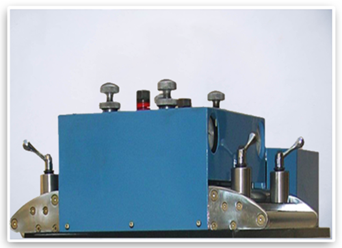

·Kutija električne uprave

1. Korištenje relaja od srebrne legure, čisto bakrene spirale, ognjeno-oporne sigurnosne baze, osigurava trajnu izdrživost.

2. Upotreba sigurnosnog zaštitenog regulabilnog kola s kašnjenjem relaja, s kontaktima od srebrne legure, više mogućnosti podešavanja, zadovoljava različite rasponove kašnjenja.

3. Prekidevi imaju klizne kontakte s funkcijom samociscenja. Normalno otvoreni i normalno zatvoreni kontakti koriste odvojenu izoliranu strukturu, omogućujući dvopolarnu operaciju, s položajem protiv rotacije i namirnicama za sprečavanje otpuštanja.

4. Korištenje samooporavljajućih gumbića, laganih s umjerenim putem pritiska. Koristeći modularnu strukturu, točke dodira koriste složene materijale na bazi cetona, osiguravajući jaku provodnost i sposobne nositi velike struje, s životnim vremenom do 1 milijuna ciklusa.

·Pokazivač sata, uljač

1. Korištenje ručne mašnice za maslac za brzu i štedljivu dostavu ulja, s uvezenim uljačnim pečatima kako bi se spriječilo izbjegavanje ulja i uvezenim pružama otpornim na deformaciju i starenje.

2. Korištenje čeljuste vijakućeg indikatora s preciznim vijakom, prašinskim stakлом, unutar obloženim bakrom rukavom, i koristeći kretanje od bakra, osiguravajući stabilnu strukturu i precizno mjerenje.

Parametar:

| Model | SPL-100 | SPL-200 |

| Maksimalna širina | 100mm | 200mm |

| Debljina | 0.08~0.3mm | 0.08~0.3mm |

| Brzina | 15m/min | 15m/min |

| Motor | 0.5HP×4P | 1HP×4P |

| Promjer radnog valjka | φ12 | φ12 |

| Količina radnog valjka | 11/12 (Gornji/Doni) | 11/12 (Gornji/Doni) |

| Dimenzija | 0.7×0.6×1.3m | 0.8×0.6×1.3m |