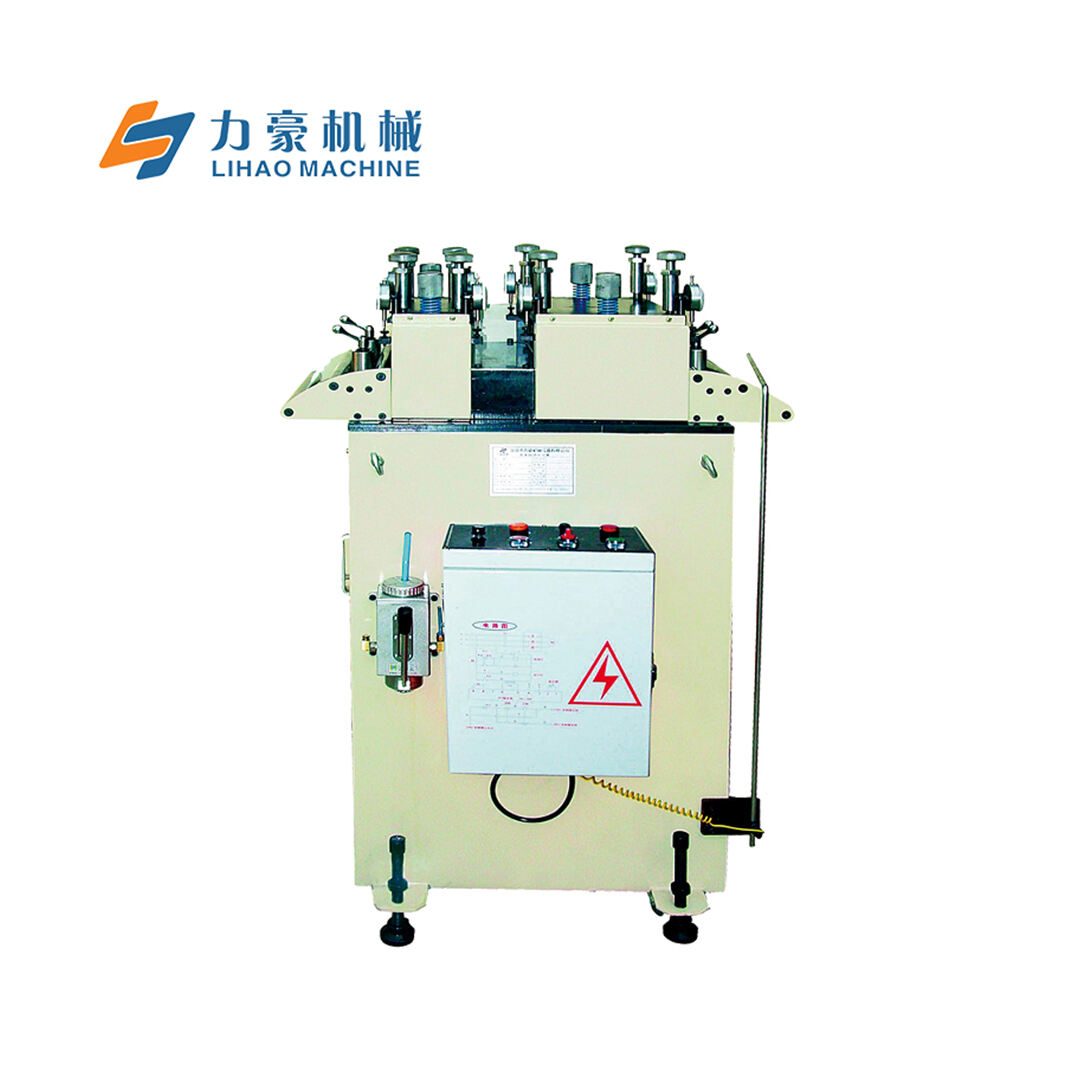

STL Serija Dvostupna Ravnanja Lista Rolama: Ravnanje Metalnih Listova Za Opseg Debljine Materijala Od 0.15mm - 0.6mm

Dijeljenje

Za neprekidno štampanje materijala različite debljine

Rad sa strojem za otpinjanje materijala za automatsku proizvodnju

Može se prilagoditi

Opis proizvoda

Značajka:

1. Ova serija ravnačkih strojeva je posebno dizajnirana za proizvode srednje debljine koje zahtijevaju visokoprecizno štampanje. Poznato je da bez ravnanja i smanjenja napona u spiralicama nemoguće je proizvesti kvalitetne proizvode. Stoga, performanse ravnačkih strojeva igraju ključnu ulogu u proizvodnji.

2. Zbog varijacija u zakrivljenosti na različitim točkama materijala, jedan raspored ravnačkih valjeva ne može ispunjiti zahtjeve visoke preciznosti ravnanja. Serija STL inovativno primjenjuje koncept grubog ravnanja s velikim razmakom između valjeva te nakon toga fino ravnanje s malim razmakom između valjeva, postižući različite rasporede kako bi se ispunila potreba kupaca za štampanjem.

3. Ravnački valovi i pomoćni valovi ovog stroja su cijeli napravljeni od uvezenog materijala SUJ2, toplinske obrade do HRC60°, stapanja, a zatim ponovnog stapanja nakon tvrdog hromiranja kako bi se osigurala jednolika sloj hroma i tolerancija oblika svakog valja.

4. Ovaj stroj koristi prilagodljive uredbe za grubo i fino ravnanje s pomičnim četveroznačnim balansnim mikropodmaznim uređajima, opremljenim merilom za brzo pronaći ravninski točku.

5. Stroj koristi univerzalnu vođenju i punu gusenu transmisiju, prikladnu za proizvode koji zahtijevaju visoku preciznost ravnanja.

6. Cijela strojna jedinica koristi visokoprecizne osovine i opremljena je smračnim sustavom kako bi se produžio njezin životni vijek.

7. Svaki ravnački valac S serije preciznog ravnačkog stroja opremljen je ravnim pomoćnim valcima kako bi se osiguralo da se tijekom proizvodnje ne zakrivlju ili deformiraju, čime se poboljšava kvaliteta ravnosti proizvoda.

8. Gornji i donji pomoćni valci su fiksirani kako bi se pojačila njihova čvrstoća i spriječilo deformiranje pod stisakom.

9. Zbog različitosti materijala, širine i debljine, ne postoji jedinstveni numerički referentni okvir. Zato se preporučuje da se prije neprekidne proizvodnje probno uravnoteži malo materijala nakon što se postigne željeni učinak.

10. Dvostupna ravnanja, nabavljajući dva ravnačka stroja odjednom za poboljšanu performansu.

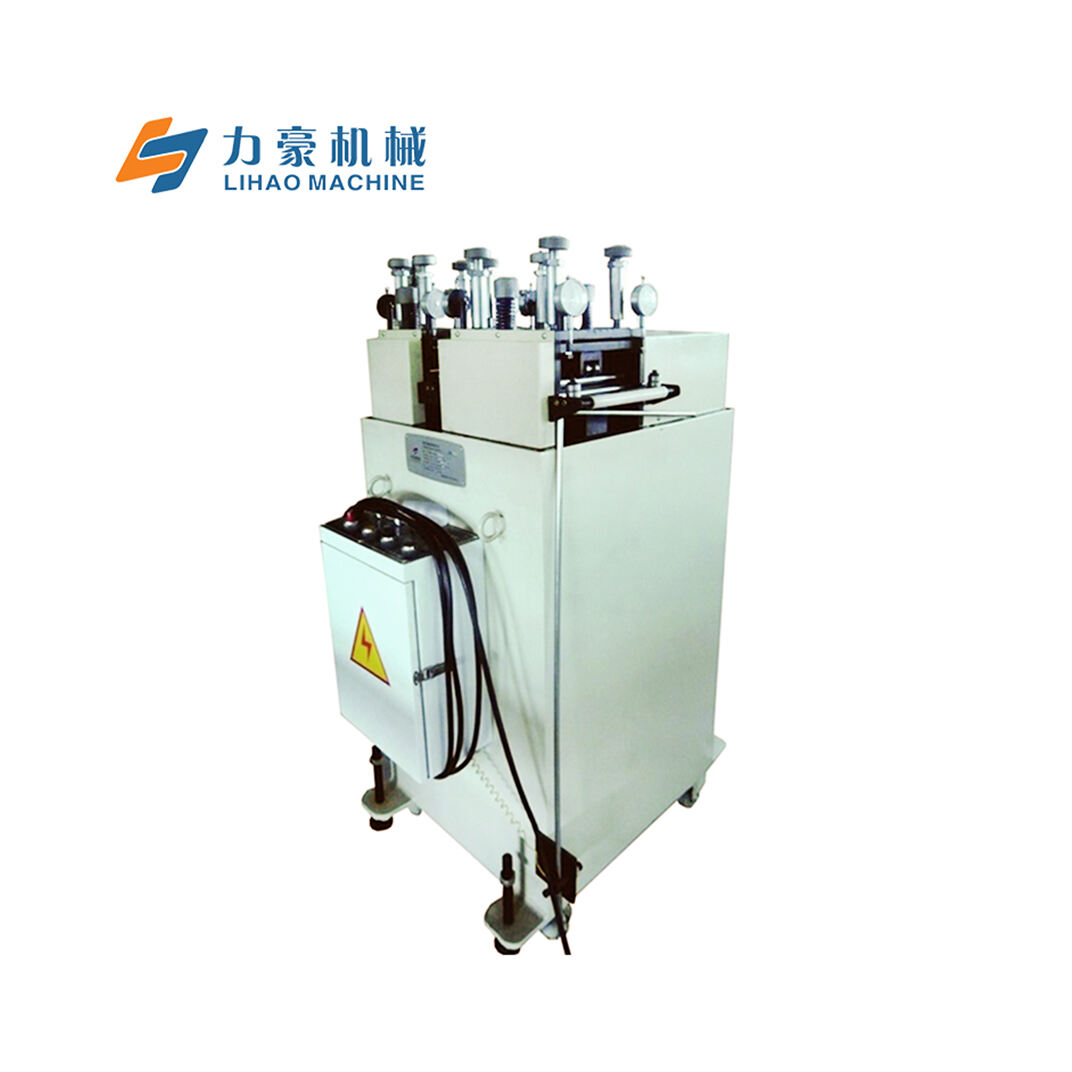

Uvod:

·Ravnačka glava

1. Glava stroja ima dizajn paralelnih valaca s ukupno 19 preciznih ravnačkih valaca, 9 na gornjoj strani i 10 na donjoj strani.

2. Koristeći četveroznačni mehanizam fino prilagođavanja, ovaj uređaj je bolje prilagođen obradi proizvoda s visokom preciznošću. Ulaz i izlaz materijala kontroliraju se četiri neovisno prilagodljiva tlaka kotača, učinkovito sprečavajući odstupanje i deformaciju materijala.

3. Nosilački rolke za materijal imaju neradne galvanizirane olovnene bubnjeve, osiguravajući trajnost zahvaljujući svojoj integriranoj konstrukciji. Opremljeni su mehaničkim osovinama, što omogućuje fleksibilnu rotaciju i dugotrajno performanse.

4. Korištenjem rukova od litog željeza s elektroplating obradom površine, predstavlja klasičan i tradicionalan dizajn.

5. Zaštitne pokriće instalirane su na oba strana dijela prijenosa, opremljene su prozorima za pregled za olakšano promatranje.

·Ravnalački kotac

1. Ravnanjske rolke izrađene su od čvrste osovine od čelika, nakon srednje frekvencije obrade podvrgavaju se debljanoj elektroplating obradi, osiguravajući površinsku tvrdoću od najmanje HRC58 kako bi se osigurala trajnost materijala.

2. Čelik GCr15 se forgea u krugle trake, podvrga se preliminarnoj obradi (sferoidnoj anealing), zatim torno obradi, freziranju, srednjoj frekvencijskoj obradi, ruđenju, hladnom stabilizaciji i na kraju preciznom ruđenju. Tako se maksimiziraju preciznost, koncentričnost, površinska gotovost i čvrstoća, čime se produžava radna doba ravnanja valjeva.

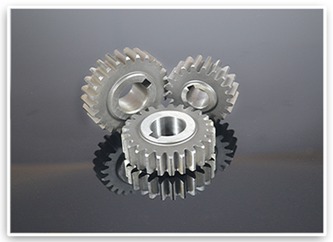

·Transmisija zupčanika

Proces proizvodnje šupina sastoji se od sljedećih faza: ciljanje šupova, obrada površine zuba, toplinsko tretiranje i završna obrada površine zuba. Početne komponente šupova uglavnom se proizvode putem forgea, što podliježe normalizaciji kako bi se poboljšala obradivost i svojstva režanja. Prema specifikacijama dizajna šupova, izvršava se ruđa obrada, a zatim polu-završna obrada, hobiranje i oblikovanje šupova kako bi se postigao željeni oblik šupa. Nakon toga primjenjuje se toplinsko tretiranje kako bi se poboljšala mehanička svojstva. Prema zahtjevima dizajna, izvršava se završna obrada, utvrđivanje referenca i profiliranje zuba. Nakon što su ti procesi završeni, naši šupovi postižu razred ocjene 6, koji se karakterizira visokom otpornosti na otrisivanje, izvrsnom jačinom i produženim vijekom.

·Energetska sekcija

1. Koristeći vertikalnu kutnu kišobranu od vrste 80, motor omogućuje pretvorbu brzine rotacije putem pretvarača brzine. Taj proces smanjuje broj okretaja motora na željeni nivo, stvarajući mehanizam s značajnim momentom.

2. Koristeći vertikalan motor koji se karakterizira minimalnom vibracijom i šumom, fiksni dio rotorja ima spirale od čistog bakra, što pruža životni vijek deset puta duži od standardnih spirala. Opremljen loptastoškarpama na oba kraja, motor iskustvuje malu trenje i radi pri nižim temperaturama.

·Kontrolna električna kutija

1. Koristi relajs iz srebrne legure, spirale od čitavnog bakra i baze sigurnosti s flameretardantnim svojstvima za poboljšanu trajnost i dugotrajnost.

2. Koristi relaje sa zaštitom kruga s kontaktima od srebrne legure i diskovima višestruke mere kako bi se zadovoljile različite zahtjeve za kašnjenjem.

3. Prekidači s kliznim kontaktima uključuju samoočistavajuću funkcionalnost, pri čemu oba standardno otvorena i standardno zatvorena kontakta koriste strukture rubnih točaka. Opremljeni su gumbićima protiv rotacije i protiv rasipanja za poboljšanu stabilnost.

4. Uključuje samoodupljeđujuće ravninske gumbaste prekidače dizajnirane za lagano djelovanje i umjerene udare. Koriste grafičku kombinacijsku strukturu i ketonske složene točke za visoku provedbu, sposobne izdržati milijun ciklusa upotrebe.

·Pokazivač sata, žuti olje-pump

1. Primjenjuje ručni grejanje pumpu za bržu i manje posao potrošnju ulja, s uvezenim olje zatemnicama kako bi se spriječilo crkanje ulja, i uvezenim prugovima otpornim na deformaciju i starenje.

2. Koristi olovo sata s preciznim pokazivačem, prašinskim staklom, unutrašnjim bakrenim oblogom i bakrenom kretanjem za stabilnu strukturu i točno mjerenje.

Parametar:

| Model | STS-100 | STS-200 | STS-300 | STS-400 |

| Maksimalna širina (mm) | 150 | 200 | 300 | 350 |

| Zrakoplovna površina | 0.4-2.2 | 0.4-2.2 | 0.4-2.2 | 0.4-2.2 |

| Brzina(m/min) | 16 | 16 | 16 | 16 |

| Motor (Hp) | 1HP×4P | 2HP×4P | 2HP×4P | 3HP×4P |

| Korekcija veličine drvenog dijamenta | Φ45 | Φ45 | Φ45 | Φ45 |

| Broj poza drvenog dijamenta | 2/3 (Gore/dolje) | 2/3 (Gore/dolje) | 2/3 (Gore/dolje) | 2/3 (Gore/dolje) |

| Precizna ravnjanja prečnika | Φ34 | Φ34 | Φ34 | Φ34 |

| Precizni ravnači | 7/8 (Gore/dolje) | 7/8 (Gore/dolje) | 7/8 (Gore/dolje) | 7/8 (Gore/dolje) |

| Dimenzija (M) | 1.6×1.0×1.5 | 1.6×1.05×1.5 | 1.6×1.15×1.5 | 1.6×1.2×1.5 |