STS Serija Dvostupna Precizna Ravnanja Tole: Ravnanje Metalnih Listova Za Opseg Debljine Materijala Od 0.4mm - 2.2mm

Opis proizvoda

Značajka:

1. Ova serija strojeva za ravnanje dizajnirana je posebno za proizvode srednje debline koje se koriste u visokopreciznom štampu. Kako je poznato, nemoguće je proizvesti kvalitetne proizvode bez izravnavanja spirale i eliminacije napetosti, stoga performanse stroja za ravnanje igraju ključnu ulogu u proizvodnji.

2. Zbog različitih zakrivljenosti materijala na različitim točkama, jedan raspored ravnanja valjeva ne može ispunjiti zahtjeve visoke preciznosti ravnanja. Serija lihao STS inovativno primjenjuje koncept grubog ravnanja velikim valcima i finog ravnanja malim valcima, s različitim rasporedima, koristeći grubo ravnanje za stvaranje jednog luka u spirali, a zatim ga ispravljaju fino ravnanje kako bi se ispuniše zahtjevi klijenta za štampu.

3. Valjevi za izravnavanje i pomoćni valjevi ovog stroja su cijeli napravljeni od uvezenog SUJ2-a, toplinske obrade do HRC60°, obrobljeni, a zatim opet obrobljeni nakon tvrdog hromiranja kako bi se osigurala jednolika sloja tvrdog hroma i tolerancija oblika svake ose.

4. Grubo ravnanje ovog stroja koristi mehanizam sinhronog pritiska češnjaka i češnjakom štitom, opremljen procentnom merodom, što omogućava brzo pronaći točku ravnanja.

5. Ova mašina koristi precizno prilagođeno ravnanje s pomoću pomičnog četverotočkastog balansnog uređaja za fino prilagodba, opremljena s postotnom merodom koja omogućuje brzo pronaći točku ravnanja.

6. Ova mašina koristi univerzalnu vežu s punim gusenom pogonom, prikladna za proizvode koji zahtijevaju visoku točnost ravnanja.

7. Pored ravničkih valjeva, dodavanje vodiljnih kotača dalje poboljšava točnost stiskanjem materijala.

8. Svaki ravnički valac u seriji S precizne ravnačke mašine opremljen je pomoćnim valcima za ravnanje kako bi se osiguralo da tijekom proizvodnje ne dođe do savijanja deformacije, time poboljšavajući ravnost kvalitete proizvoda.

9. Obje gornje i donje pomoćne role su fiksirane kako bi se pojačila čvrstoća gornjih i donjih valjeva te spriječilo deformiranje pod utjecajem snage.

10. Zbog različitosti materijala, širine trake i debljine, ne postoji jedinstvena numerička referenca. Stoga se preporučuje uzeti malu sekciju materijala za ispravljajuće prije masovne proizvodnje, a zatim nastaviti s proizvodnjom nakon što se postigne željeni učinak.

Uvod:

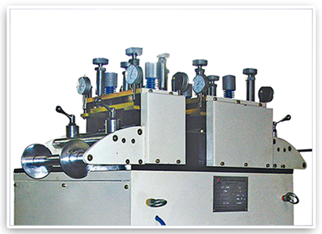

·Ravnačka glava

1. Glava stroja koristi dizajn sa paralelnim valčićima, ukupno 15 preciznih ravnačkih valčića, 7 na vrhu i 8 na dnu.

2. Koristeći četverotočku sustav fino prilagođavanja, bolje je prilagođen obradi visoko preciznih proizvoda. Ulazni i izlazni materijali reguliraju četiri nezavisno pritisak-prilagodljiva krumpirska kotačica, učinkovito sprečavajući odstupanje i deformaciju materijala.

3. Valčići za podršku materijalu koriste dizajn neenergetskih galvaniziranih bubnjava, s integriranim oblikovanjem materijala, pružajući otpornost na škrab i oštećenje. Opremljeni su mehaničkim ložima, pružajući fleksibilnu rotaciju i dugotrajnu trajnost.

4. Disponira čeljustenim ručnim kotačem s površinskim elektroplating obradom, što predstavlja najtrađiji tip ručnog kotača.

5. Zaštitne pokriće instalirane su na oba strana dijela prijenosa, opremljene su prozorima za pregled za olakšano promatranje.

·Ravnalački kotac

1. Ispravni valjevi su napravljeni od čvrstog nosačkog čelika, podvrgnu se debljem elektroplating tretmanu nakon srednje frekvencijske obrade, osiguravajući površinsku tvrdoću od najmanje HRC58 kako bi se osigurala trajnost materijala.

2. Iz GCr15 kuglaste ocele izrađeno, materijal prolazi pretopljenjem (sferoidnim anealingom), zatim točenjem, režanjem, srednjofrekventnom obradom, ružnim šljunkom, hladnim stabiliziranjem, preciznim šljunkom i na kraju elektroplatingom. Tako se maksimizira preciznost, koncentricnost, glatkost površine i tvrdoća, time se produžava životni vijek ispravnih valjeva.

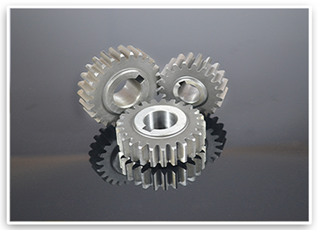

·Transmisija zupčanika

Proces proizvodnje prevodova uključuje sljedeće korake: ruđarsko praznjenje prevoda - obrada zubarnog površina - toplinska obrada - brisanje zubarnog površina. Ruđarsko praznjenje prevoda glavno se izvodi pomoću štampaža, koje prodire normalizacijom kako bi se poboljšao njihov tip režanja, čime se olakšava režanje. Na temelju crteža za dizajn prevoda izvršava se ruđarsko obrascanje, nakon čega slijedi polusavršeno obrascanje, vrtenje, valčenje i oblikovanje prevoda kako bi se postigla osnovna formacija prevoda. Zatim se provodi toplinska obrada kako bi se poboljšale mehaničke karakteristike. U skladu s zahtjevima crteža za dizajn, izvršava se konačno precizno obrascanje, rafiniranjem referentnih standarda i profila prevoda. Putem ovih procesa, naša razina prevoda može dostići razinu 6, s visokim otpornostima na otrivanje, visokom jačinom i dugim vremenom službe.

·Energetska sekcija

1. Primjenjuje vertikalni reduktor sa češljastim zubatim kolo tipa 80, koristeći promjenu brzine zubatog kola da smanji brzinu rotacije motora (motor) na željenu brzinu i dobije mehanizam s većom momentom.

2. Koristi vertikalan motor s niskim vibracijama i niskim šumom, pri čemu je fiksni dio rotorja opremljen čistim bakrenim spiralema, s životnim vremenom deset puta dužim od običnih spirala, a na oba kraja su montirana loptasta osovina, što rezultira u niskoj trenji i temperaturi.

·Kontrolna električna kutija

1. Koristi relajs iz srebrne legure, čisto bakrene spirale i ognjeno bezbjedne sigurnosne baze, osiguravajući trajnost i dugotrajnost.

2. Upotrebljava sigurnosne opozdane relajse, s kontaktima od srebrne legure i više opcija za podešavanje da bi se zadovoljile različite opozaje.

3. Prekidači imaju dizajn kliznog kontakta, opremljeni samociscenjem. Glave obično otvorenih i obično zatvorenih kontakata koriste odvojenu izoliranu strukturu, omogućujući dvopolaran rad s položajem protiv rotacije i namještenim protupropadnim podlogama.

4. Koristi se automatski vratni tip dugmeta, lagani rad, umjerena putanja tipka i modularna kombinacijska struktura. Kontaktni točkovi koriste ketonske složene točkove, pružajući visoku provedbu i veliku nosivost struje, s životnim vremenom do 1 milijuna ciklusa.

·Pokazivač sata, žuti olje-pump

1. Koristi ručni mašlac za mast, pruža brzo i lako raspršivanje ulja, s uvezenim pečatom za sprečavanje promaka ulja i uvezenim pružama otpornim na deformaciju i starenje.

2. Koristi metalni postotni brojač s preciznim kazaljkom, prašinskim stakлом, unutar opremljen kuprom šešavcem i opremljen kuprom jezgra, osiguravajući stabilnu strukturu i točno mjerenje.

Parametar:

| Model | STS-100 | STS-200 | STS-300 | STS-400 |

| Maksimalna širina (mm) | 150 | 200 | 300 | 350 |

| Zrakoplovna površina | 0.4-2.2 | 0.4-2.2 | 0.4-2.2 | 0.4-2.2 |

| Brzina(m/min) | 16 | 16 | 16 | 16 |

| Motor (Hp) | 1HP×4P | 2HP×4P | 2HP×4P | 3HP×4P |

| Korekcija veličine drvenog dijamenta | Φ45 | Φ45 | Φ45 | Φ45 |

| Broj poza drvenog dijamenta | 2/3 (Gore/dolje) | 2/3 (Gore/dolje) | 2/3 (Gore/dolje) | 2/3 (Gore/dolje) |

| Precizna ravnjanja prečnika | Φ34 | Φ34 | Φ34 | Φ34 |

| Precizni ravnači | 7/8 (Gore/dolje) | 7/8 (Gore/dolje) | 7/8 (Gore/dolje) | 7/8 (Gore/dolje) |

| Dimenzija (M) | 1.6×1.0×1.5 | 1.6×1.05×1.5 | 1.6×1.15×1.5 | 1.6×1.2×1.5 |