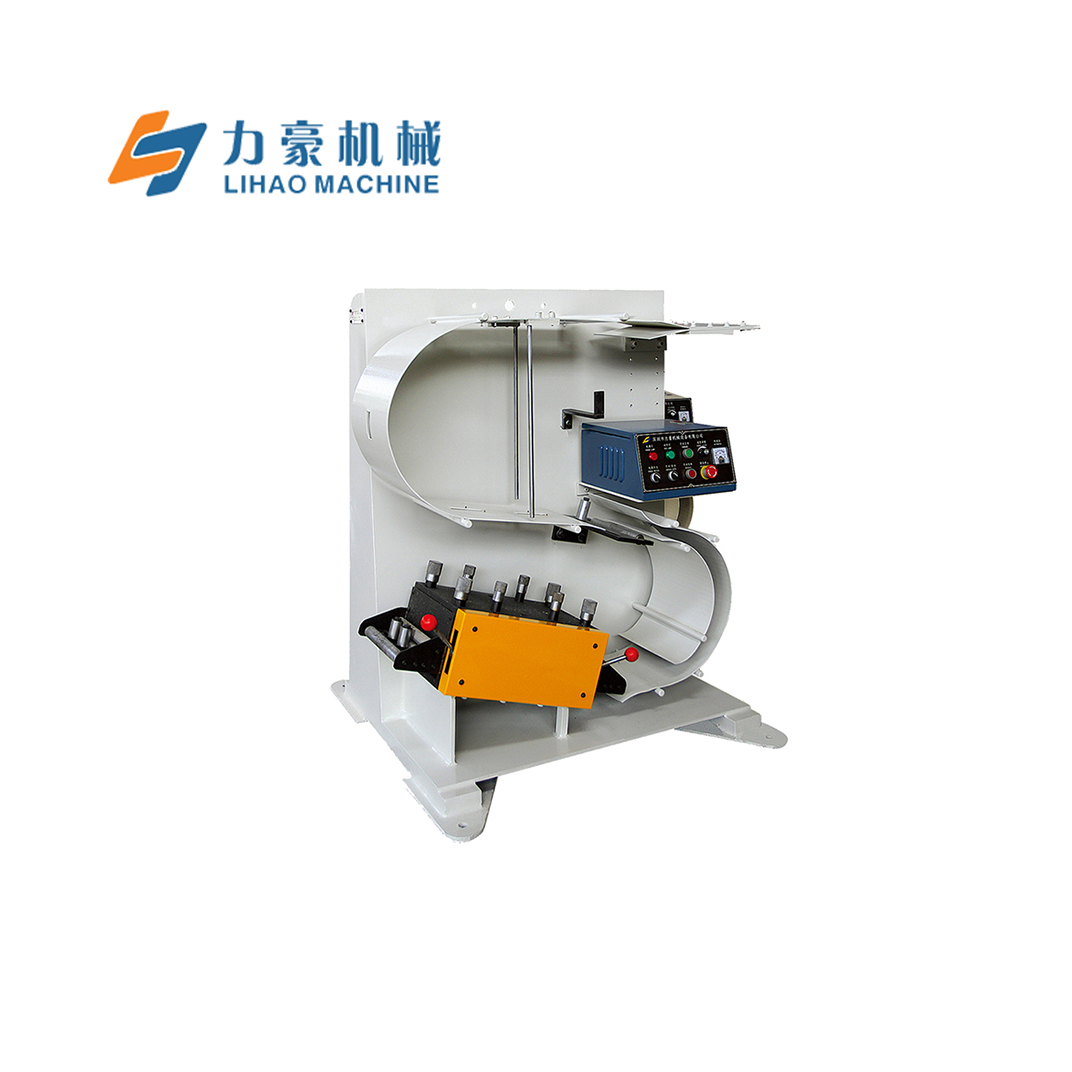

Seri SSP Tipe S Pemipih Logam Presisi: Pemipihan Gulungan Logam yang Cocok untuk Ketebalan Material 0mm-1,6mm

Bagikan

Untuk pemukulan bahan dengan ketebalan berbeda secara kontinu

Bekerja sama dengan mesin pengurai untuk produksi otomatis

Dapat Disesuaikan

Deskripsi Produk

Fitur:

1. Mesin pemberian dan penggaris tipe S adalah perangkat penting untuk mencapai pemberian sinkron dengan mesin pemotong. Ini mengontrol kecepatan pemberian melalui konverter frekuensi. Material memasuki mesin pemotong melalui saluran cincin buffer. Operasi pemberian dikendalikan oleh sakelar fotoelektrik untuk berhenti, mulai, mempercepat, atau melambat, memastikan sinkronisasi dengan mesin pemotong.

2. Seri mesin peregangan ini merupakan versi terbaru dari mesin peregangan seri S perusahaan kami, dirancang khusus untuk pemukulan presisi produk lembaran logam tipis. Diketahui secara luas bahwa tanpa penyetaraan dan penghilangan stres, mustahil memproduksi produk berkualitas tinggi. Oleh karena itu, kinerja mesin peregangan memainkan peran penting dalam produksi.

3. Rol penyetara dibuat menggunakan bahan impor SUJ2, diolah panas hingga HRC60, dilapisi krom keras kemudian digiling untuk memastikan lapisan krom keras yang seragam dan toleransi bentuk untuk setiap poros.

4. Penyesuaian penyetaraan pada mesin ini menggunakan perangkat penyesuaian halus empat titik mengambang, memungkinkan identifikasi cepat titik-titik penyetaraan.

5. Seluruh mesin menggunakan bearing presisi tinggi untuk memperpanjang masa pakai.

6. Karena variasi dalam material, lebar, dan ketebalan, tidak ada referensi numerik universal. Oleh karena itu, disarankan untuk terlebih dahulu menguji penyelarasan pada bagian kecil material sebelum produksi berkelanjutan setelah efek yang diinginkan tercapai.

7. Grup roda transmisi dari mesin ini ditempatkan di luar tubuh mesin untuk pelumasan minyak yang mudah, menjamin keselamatan operator dan memberikan perlindungan yang efektif.

Pendahuluan:

·Kepala penyelarasan

1. Kepala mesin dirancang dengan roller sejajar, dengan total 15 roller koreksi presisi, 7 di atas dan 8 di bawah.

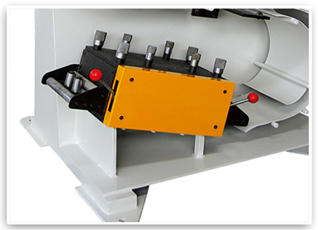

2. Menggunakan penyesuaian halus empat titik, membuatnya lebih cocok untuk memproses produk dengan presisi tinggi. Bagian masukan dan keluaran menggunakan tekanan roda pemberian empat titik yang dapat disesuaikan secara independen, secara efektif mencegah deviasi dan deformasi material.

3. Roller pendukung material menggunakan roller galvanis tanpa penggerak, dibentuk sebagai satu kesatuan, dengan permukaan yang tahan terhadap goresan dan abrasi. Bearing mekanis digunakan untuk rotasi yang fleksibel dan tahan lama.

4. Menggunakan roda genggam besi tuang, yang dilapisi dengan elektroplating permukaan, mewakili jenis roda genggam yang paling tradisional.

5. Penutup pelindung dipasang di kedua sisi bagian transmisi untuk perlindungan, dilengkapi dengan jendela pengamatan untuk memudahkan observasi.

·Roda penyusun

1. Roller koreksi terbuat dari baja bearing padat, yang mengalami proses elektroplating tebal setelah pemrosesan frekuensi menengah, memastikan kekerasan permukaan tidak kurang dari HRC58 untuk menjamin ketahanan material.

Baja bulat tempa GCr15 digunakan, melalui pengolahan pemanasan awal (penganakan bola) diikuti oleh penyayatan, frais, pemrosesan frekuensi menengah, penggerindaan kasar untuk stabilisasi dingin, penggerindaan presisi, dan akhirnya pelapisan elektro. Proses ini memaksimalkan keakuratan, kesentrisan, kehalusan, dan kekerasan, sehingga memperpanjang umur roller koreksi.

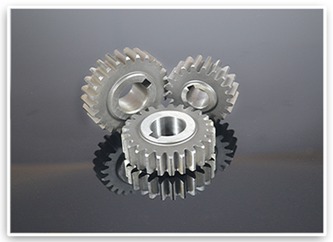

·Gear penggerak

Proses pembuatan gigi melibatkan beberapa tahap: pengikisan kasar gigi, pemachinan permukaan gigi, pengolahan panas, dan penyempurnaan permukaan gigi. Proses pengikisan kasar terutama menggunakan bahan cetakan (forgings), yang kemudian mengalami normalisasi untuk meningkatkan keramahan mesin dan mempermudah pemotongan. Sesuai dengan spesifikasi desain gigi, pemachinan kasar dilakukan, diikuti oleh semi-penyempurnaan, pengeboran, rolling, dan pembentukan gigi untuk mencapai bentuk dasar gigi. Selanjutnya, pengolahan panas diterapkan untuk meningkatkan sifat mekanis. Menurut persyaratan desain, penyempurnaan akhir dilakukan, termasuk penyempurnaan titik referensi dan profil gigi. Melalui proses-proses ini, gigi kami mencapai kelas 6, dengan daya tahan aus tinggi, kekuatan, dan umur panjang.

·Bagian daya

1. Menggunakan pengurang vertikal cacing jenis 80, yang memanfaatkan konversi kecepatan gigi untuk menurunkan kecepatan putaran motor (mesin) ke tingkat yang diinginkan, sehingga mencapai torsi yang lebih besar dalam mekanisme.

2. Menggunakan motor vertikal yang dikenal karena getaran dan tingkat kebisingan minimal. Bagian rotor tetap dilengkapi dengan kumparan tembaga murni, menawarkan umur panjang sepuluh kali lebih lama daripada kumparan standar. Bantalan bola dipasang di kedua ujungnya untuk meminimalkan gesekan dan menjaga suhu rendah.

·Kotak kontrol listrik

1. Menggunakan relay logam perak dengan kumparan tembaga penuh dan dasar keselamatan retardan api untuk ketahanan jangka panjang.

2. Menerapkan relay penundaan sirkuit dengan perlindungan keselamatan yang memiliki kontak logam perak dan beberapa derajat pengukur untuk menyesuaikan berbagai rentang penundaan.

3. Mengadopsi saklar dengan kontak geser, menawarkan fungsi membersihkan diri. Kontak normal terbuka dan normal tertutup memiliki struktur insulasi terpisah, memungkinkan operasi pada kutub yang berbeda. Selain itu, mereka dilengkapi dengan posisi anti-putar dan cincin pemasangan anti-longgar.

4. Memasukkan tombol datar dengan mekanisme pengaturan ulang otomatis, dengan gaya aktuasi ringan dan jarak tekan yang moderat. Titik kontak menggunakan material komposit berbasis keton, memberikan konduktivitas yang kuat dan mampu membawa arus tinggi dengan harapan umur hingga 1 juta siklus.

Parameter:

| Model | SSP-150 | SSP-200 | SSP-300 | SSP-400 |

| Lebar maksimum (mm) | 150 | 200 | 300 | 400 |

| Ketebalan(mm) | 0-1.6 | 0-1.6 | 0-1.6 | 0-1.6 |

| kecepatan ((m/menit) | 60 | 60 | 60 | 60 |

| MOTOR (HP) | 2HP | 3HP | 3HP | 5HP |

| Cara penyesuaian kecepatan | Φ24 | Φ24 | Φ24 | Φ24 |

| Dimensi (mm) | 1060*1070*1320 | 1060*1120*1320 | 1060*1370*1320 | 1060*1470*1320 |