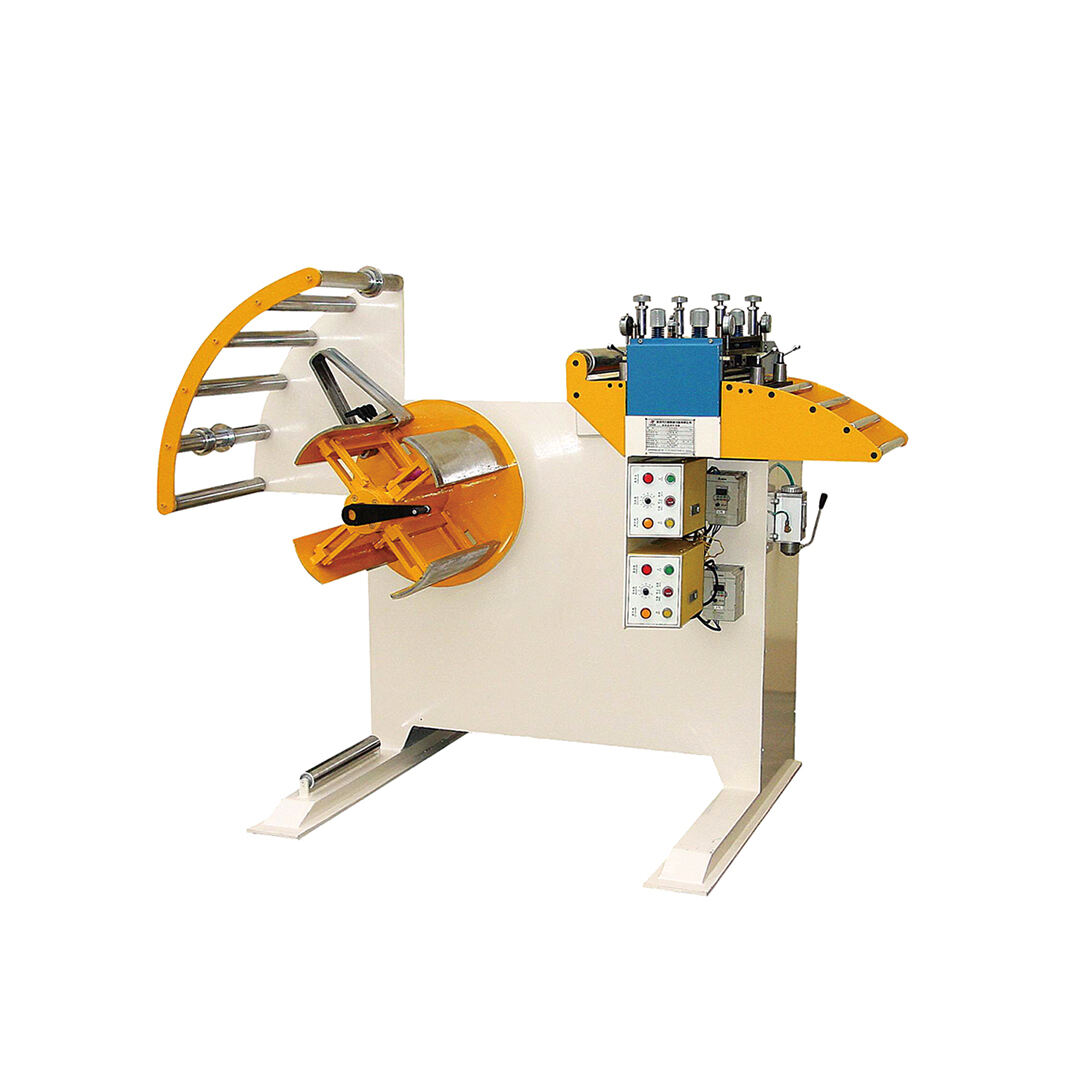

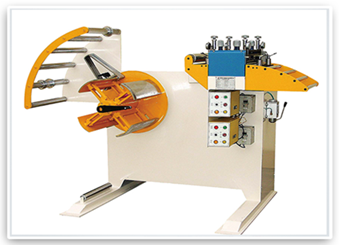

Descrizione del Prodotto

Raddrizzatore Cum Sviluppatore

Caratteristiche

1. L'integrazione del telaio e della macchina raddrizzatrice riduce lo spazio di installazione, minimizzando le fasi transitorie durante il raddrizzamento preciso del materiale e massimizzando le prestazioni della macchina.

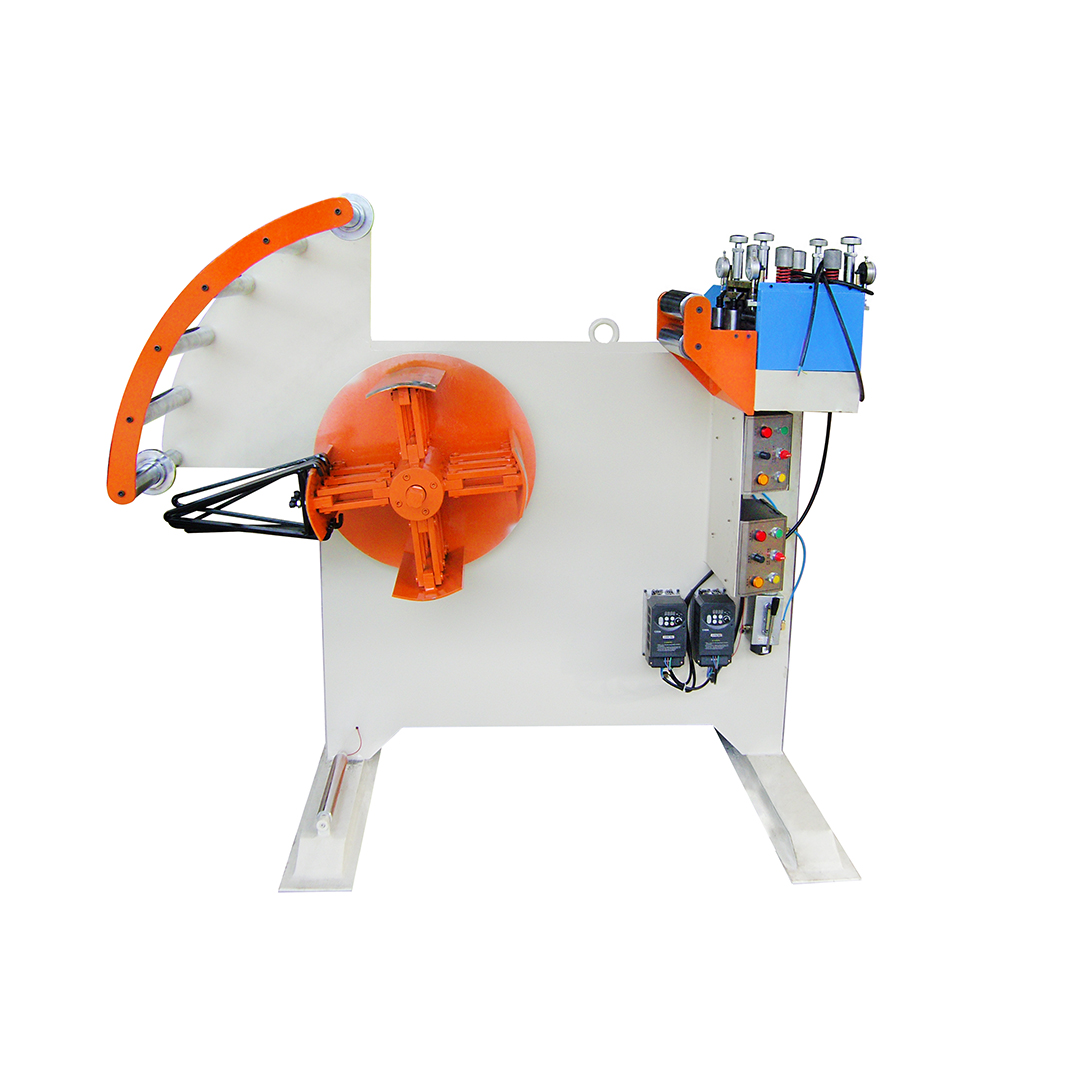

2. Il telaio e la macchina raddrizzatrice sono controllati separatamente con armadi di controllo indipendenti, ciascuno dotato di un convertitore di frequenza, garantendo operazioni fluide e fornendo una protezione più efficace delle macchine, prevenendo deformazioni o distorsioni causate da forze esterne durante l'esercizio.

3. Entrambe le macchine utilizzano una trasmissione a giunto universale e una trasmissione completamente ingranata, prevenendo efficacemente la rotazione passiva dei rulli superiori e i danni potenziali al materiale.

4. Equipaggiato con indicatori a quadrante sulle ruote, facilitando la rapida individuazione dei punti di livellamento.

5. L'aggiunta di ruote di pressione retrostante migliora la rigidità dei rulli di livellamento, ottenendo risultati di livellamento superiori.

6. L'aggiunta di componenti del sistema aumenta la durata della macchina.

7. La potenza per il livellamento della rastrelliera di materiale è separata e controllata indipendentemente con convertitori di frequenza, prevenendo efficacemente la deformazione secondaria del materiale e migliorando la qualità dei prodotti stampati.

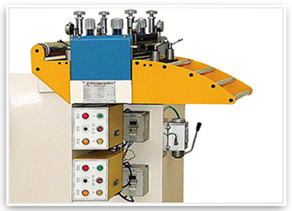

·Testa Raddrizzatrice

1. La testa della macchina adotta un disegno a rulli paralleli, con un totale di 7 rulli di livellamento (3 in alto e 4 in basso).

2. Utilizzando il micro-aggiustamento a quattro punti, è più adatto per la lavorazione di prodotti ad alta precisione. I processi di alimentazione e scarico utilizzano un'adjustment indipendente a quattro punti sulla ruota di alimentazione, prevenendo efficacemente deviazioni e deformazioni del materiale.

3. I rulli di supporto del materiale sono realizzati in rulli galvanizzati passivi, formati integralmente, con una superficie resistente a graffi e usura. Utilizzano cuscinetti meccanici, fornendo una rotazione flessibile e duratura.

4. Vengono utilizzate manovelle in ghisa, con una superficie elettroplaccata per un'estetica tradizionale.

5. Sono installate coperture protettive su entrambi i lati della parte di trasmissione per la protezione, dotate di finestrini per un'osservazione agevole.

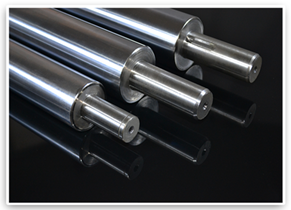

·Rullo raddrizzatore

1. I rulli di livellamento sono realizzati in acciaio a rotule solido, sottoposti a trattamento a frequenza intermedia seguito da elettroplaccatura spessa, garantendo una durezza di superficie non inferiore a HRC58 per garantire la durata del materiale.

2. Viene utilizzato acciaio rotondo forgiato GCr15, che subisce un trattamento termico preliminare (sferoidizzazione), seguito da tornitura, fresatura, trattamento a frequenza intermedia, abrasione grezza, stabilizzazione al freddo, abrasione precisa e infine elettroplaccatura. Questo processo massimizza precisione, concentricità, levigatezza e durezza, prolungando così la vita dei rulli di livellamento.

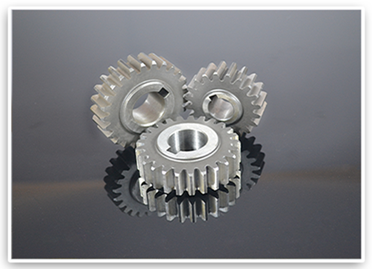

·Ingranaggio di trasmissione

Il processo di lavorazione degli ingranaggi include i seguenti passaggi: lavorazione grezza degli ingranaggi - lavorazione della superficie dentata - trattamento termico - lucidatura della superficie dentata. La lavorazione grezza include principalmente il forgiatura, seguita da un rilassamento per migliorare la sua lavorabilità, facilitando il taglio. In base ai disegni di progettazione degli ingranaggi, si esegue la lavorazione grezza, seguita dalla lavorazione semi-precisa che coinvolge tornitura, fresatura e calandratura per ottenere la formazione di base dell'ingranaggio. Successivamente, si effettua il trattamento termico per migliorare le proprietà meccaniche. In conformità con i requisiti di progettazione indicati nei disegni, si esegue la lavorazione precisa finale, affinando la superficie di riferimento e il profilo dell'ingranaggio. Attraverso questi processi, i nostri ingranaggi possono raggiungere una precisione di grado 6, con alta resistenza all'usura, alta resistenza e lunga durata.

·Parte telaio

1. Questo impianto adotta un progetto integrato di scaffale dei materiali e unità di raddrizzamento, migliorando l'utilizzo del sito.

2. La rastrelliera per materiali è progettata con un travetto a braccio cantilever, e tutte le piastre della struttura vengono tagliate con laser o plasma, garantendo una precisione elevata e una buona interscambiabilità dell'attrezzatura.

3. Tutte le parti vengono lavorate utilizzando il controllo numerico (NC) e il controllo numerico computerizzato (CNC), garantendo una buona interscambiabilità.

4. La struttura complessiva è semplice, e l'assemblaggio e il cambio delle parti dell'attrezzatura possono essere eseguiti da operai tecnici qualificati, rendendolo comodo, rapido e riducendo notevolmente i costi di manutenzione.

·CENTRO DI CONTROLLO ELETTRICO

1. Utilizzo di relè ad alleanza d'argento con bobine completamente in rame e basi di sicurezza autoregolanti, garantendo una durata prolungata.

2. Impiego di relè con circuito di protezione regolabile, con contatti in lega d'argento e molteplici quadranti di regolazione, adatti a varie gamme di ritardo.

3. Gli interruttori presentano un design a contatto scorrevole con funzione di auto-pulizia. I contatti normalmente aperti e quelli normalmente chiusi utilizzano una struttura isolata separata, consentendo l'operazione bipolare ed equipaggiati con cuscinetti anti-rotazione e supporti anti-allentamento.

4. Utilizzo di pulsanti a ripristino automatico con forza leggera e corsa moderata. I contatti adottano una struttura modulare con punti compositi a base di chetone, fornendo una forte conducibilità, in grado di trasportare correnti elevate e con una durata di fino a 1 milione di cicli.

·Parte di potenza

1. Utilizzo di un riduttore verticale a verme tipo 80, che utilizza il convertitore di velocità del ingranaggio per ridurre la velocità rotatoria del motore (motore) alla velocità desiderata, ottenendo così un meccanismo con un aumento del coppia.

2. Utilizzando un motore verticale, caratterizzato da bassi livelli di vibrazione e rumore. La sezione fissa del rotore presenta bobine in rame puro con una durata dieci volte superiore a quella delle bobine standard. Sono installati cuscinetti a sfera su entrambi i lati, minimizzando l'attrito e mantenendo basse le temperature.

Specifiche:

| TIPO | GO-200B | GO-300B | GO-400B | GO-500B | GO-600B |

| Larghezza Massima | 200mm | 300mm | 400mm | 500mm | 600mm |

| Spessore | 0,1-0,8mm | ||||

| Diametro interno bobina | 450-530mm | ||||

| Diametro esterno bobina | 1200mm | ||||

| Peso Massimo | 800kg | 1000kg | 1500kg | 1500kg | 2000kg |

| Potenza Lineare | 1/2HP | 1HP | 2HP | 2HP | 3HP |

| Potenza di sbobinatura | 1HP | 1HP | 2HP | 2HP | 3HP |

| Regolazione lineare | regolazione fine a 4 punti con ingranaggio a verme | ||||

| Max. velocità | 15m/min | ||||

| Metodo di espansione | Manuale | ||||

| Controllo del ciclo | Sensore di tocco | ||||