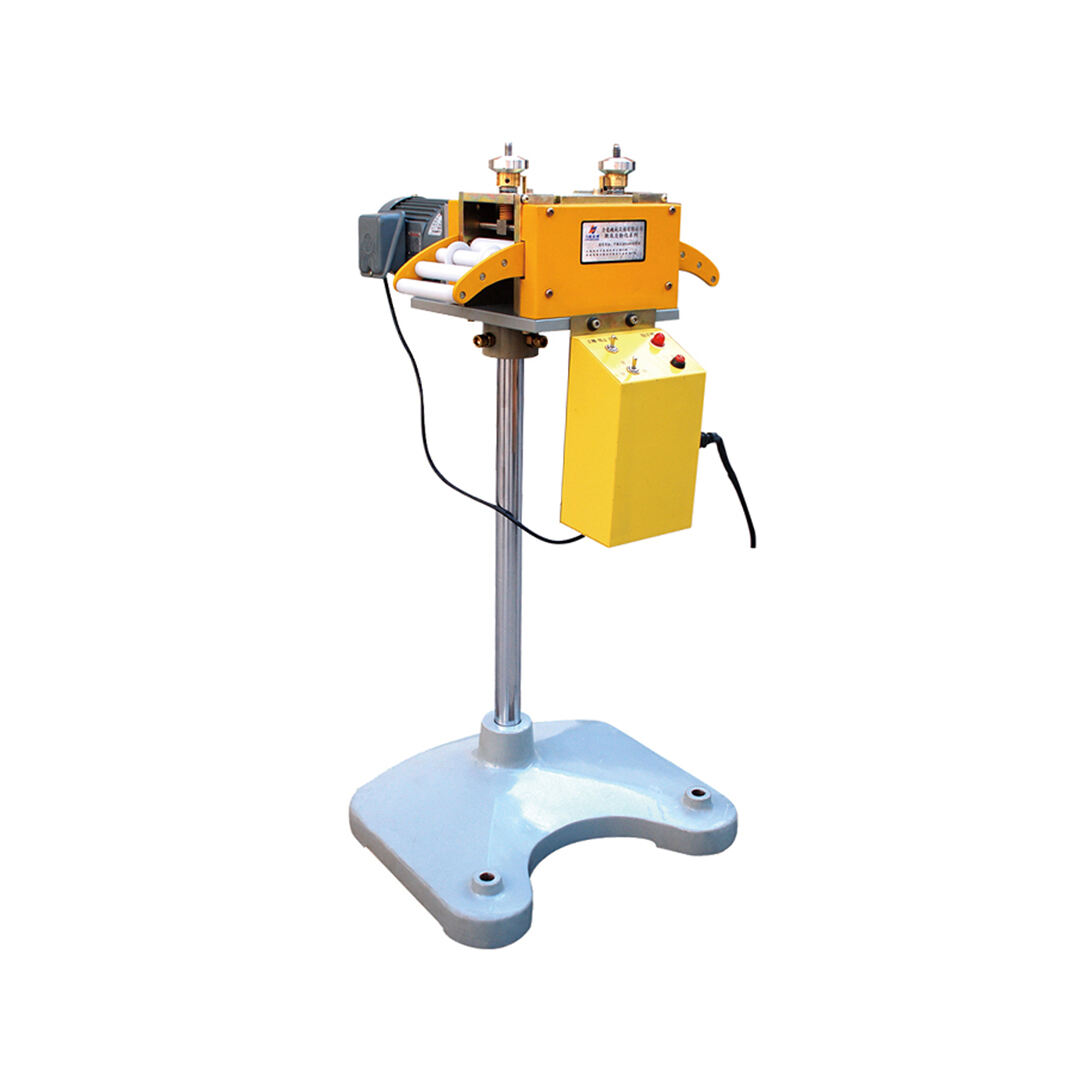

Macchina per il raddrizzamento semplice e preciso della serie JHL: macchina per il livellamento del processing di bobine di lamiera metallica per uno spessore del materiale compreso tra 0,15 mm - 0,5 mm

Condividere

Per uso continuo di punzonatura su materiali di diverse spessori

Lavora insieme alla macchina svolginatrice per una produzione automatica

Può essere personalizzato

Descrizione del Prodotto

Caratteristica:

1. Questa serie di macchine per il raddrizzamento è stata progettata specificamente dalla nostra azienda per la correzione precisa dei prodotti terminali. È noto che senza livellamento e alleviamento delle tensioni della bobina, non è possibile produrre buoni prodotti, quindi le prestazioni della macchina per il raddrizzamento giocano un ruolo cruciale nella produzione. Tuttavia, il rapporto qualità-prezzo della maggior parte delle macchine per il raddrizzamento precise supera spesso le aspettative, quindi Fungtai ha introdotto questo prodotto eccellente e accessibile.

2. I rulli di livellamento e i rulli ausiliari di correzione di questa macchina sono tutti realizzati in SUJ2 importato, trattato termicamente a HRC60 gradi, lucidati dopo l'incrostazione cromata per garantire una distribuzione uniforme del cromo duro e la tolleranza geometrica di ogni asse.

3. L'aggiustamento del livellamento di questa macchina adotta un dispositivo di micro-regolazione bilanciata a un punto, dotato di un anello graduato per trovare rapidamente il punto di livellamento.

4. Oltre al rullo di livellamento, l'aggiunta dei rulli di alimentazione migliora ulteriormente la precisione esercitando un effetto di laminazione sul materiale.

5. L'intera macchina utilizza cuscinetti ad alta precisione per aumentare la durata, e può essere equipaggiata con un convertitore di frequenza secondo le esigenze del cliente, rendendola più competitiva nell'utilizzo di materiali con superfici speciali per il livellamento.

6. A causa delle differenze di materiale, larghezza della striscia e spessore della striscia, non esiste un riferimento numerico uniforme. Pertanto, si consiglia di prendere una piccola sezione di materiale per il raddrizzamento prima della produzione su vasta scala e continuare la produzione solo quando si ottiene l'effetto desiderato.

Introduzione:

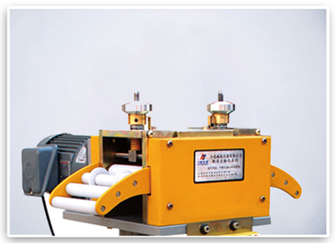

La testa del raddrizzatore

1. Questa serie di teste macchina adotta un progetto semplificato, specificamente realizzato per prodotti terminali che richiedono un piano di precisione elevata.

2. Utilizza un sistema di regolazione a doppio punto, prevenendo efficacemente deviazioni e deformazioni del materiale, rendendolo più adatto alla lavorazione di prodotti ad alta precisione.

3. I rulli di alimentazione sono realizzati in poliuretano non motorizzato, modellati in un unico pezzo per garantire durabilità. La superficie è resistente agli graffi e all'usura, e con cuscinetti meccanici ruotano in modo flessibile e duraturo.

·Rullo livellatore

1. La ruota di correzione è realizzata in acciaio a rotula solido, sottoposta a un trattamento di elettroplaccatura spessa dopo il processo a frequenza media, garantendo una durezza superficiale non inferiore a HRC58, il che garantisce la durata del materiale.

2. Viene utilizzato un'acciaio rotondo forgiato GCr15, sottoposto a trattamento preliminare (normalizzazione sferoidizzante), seguito da tornitura, fresatura, trattamento a frequenza media, abrasione grezza per stabilizzazione fredda, abrasione precisa ed infine elettroplaccatura. Questo massimizza precisione, concentricità, liscizia della superficie e durezza, prolungando la vita dei rulli di correzione.

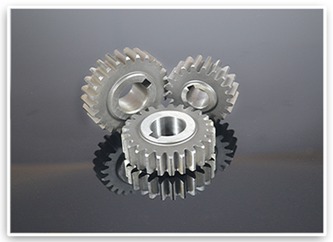

·Ingranaggio di trasmissione

Il processo di lavorazione degli ingranaggi include le seguenti fasi: roughing degli ingranaggi - lavorazione della superficie dentata - trattamento termico - finitura della superficie dentata.

La lavorazione grezza prevede l'uso di forgiature, sottoposte a normalizzazione per migliorare la loro lavorabilità per il taglio; in base al progetto della ruota dentata, si esegue una lavorazione grezza, seguita da semi-finitura, fresatura, rullaggio e profilatura delle ruote dentate per ottenere la formazione di base della ruota dentata; successivamente, si effettua un trattamento termico per migliorare le proprietà meccaniche. In conformità alle specifiche del progetto, viene eseguita la finitura finale, affinando i profili di riferimento e dei denti. Attraverso questi processi, le nostre ruote dentate possono raggiungere il livello 6, garantendo alta resistenza all'usura, alta resistenza e lunga durata.

·Cassetta di controllo elettrico

1. Utilizza relè in lega d'argento, bobine completamente in rame, basi di sicurezza autoregolanti, garantendo una durata prolungata.

2. Impiega relè con ritardo protetti per circuiti di sicurezza, contatti in lega d'argento, dischi multipli, soddisfacendo i requisiti di varie gamme di ritardo.

3. Gli interruttori presentano un design a contatto scorrevole con funzione di auto-pulizia, adottando una struttura separata per i contatti normalmente aperti e normalmente chiusi, consentendo l'operazione bipolare, dotata di cuscinetti antiruota e cuscinetti di fissaggio antisgusciamento.

4. Incorpora pulsanti autorecupero, caratterizzati da una forza leggera, corsa moderata, struttura modulare combinata, utilizzando punti compositi a base di chetoni per i contatti, con alta conducibilità, in grado di trasportare correnti elevate, con una durata di fino a 1 milione di cicli.

·Sezione di potenza

Utilizzando un riduttore verticale a verme tipo 80, questo sistema utilizza il convertitore di velocità del ingranaggio per ridurre la velocità di rotazione del motore al livello desiderato, risultando in un meccanismo con coppia aumentata.

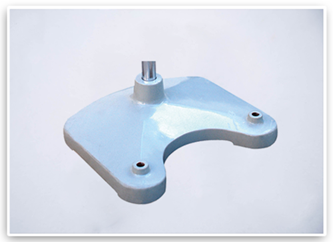

·Struttura a cremagliera

1. Questo equipaggiamento adotta un progetto semplificato per migliorare l'utilizzo del sito, risparmiare costi e offrire un elevato rapporto qualità-prezzo.

2. La struttura utilizza un progetto di assemblaggio modulare, con tutte le parti fissate tramite viti esagonali. La struttura complessiva è semplice, facilitando l'assemblaggio e il cambio dei componenti da parte di operai tecnici qualificati, riducendo notevolmente i costi di manutenzione successivi.

3. La base della struttura è realizzata in materiale fondito in un'unica pezza, riducendo la formazione di crepe durante la produzione. La base può essere fissata tramite bulloni di ancoraggio, aumentando la stabilità durante l'esecuzione e migliorando la precisione.

Parametro:

| Modello | JHL-100 |

| Larghezza massima (mm) | 100 |

| Spessore (mm) | 0.15-0.5 |

| Velocità di raddrizzamento (m/min) | 16 |

| Motore (CV) | 1/4HPх4P |

| Rullo di raddrizzamento (mm) | Φ18 |

| Numero di rulli di raddrizzamento (PZ) | 5/6(su/giù) |

| Rullo guida (mm) | Φ38х2 |

| Dimensioni esterne (m) | 0.5х0.45х0.95 |

| Weight (kg) | 50 |