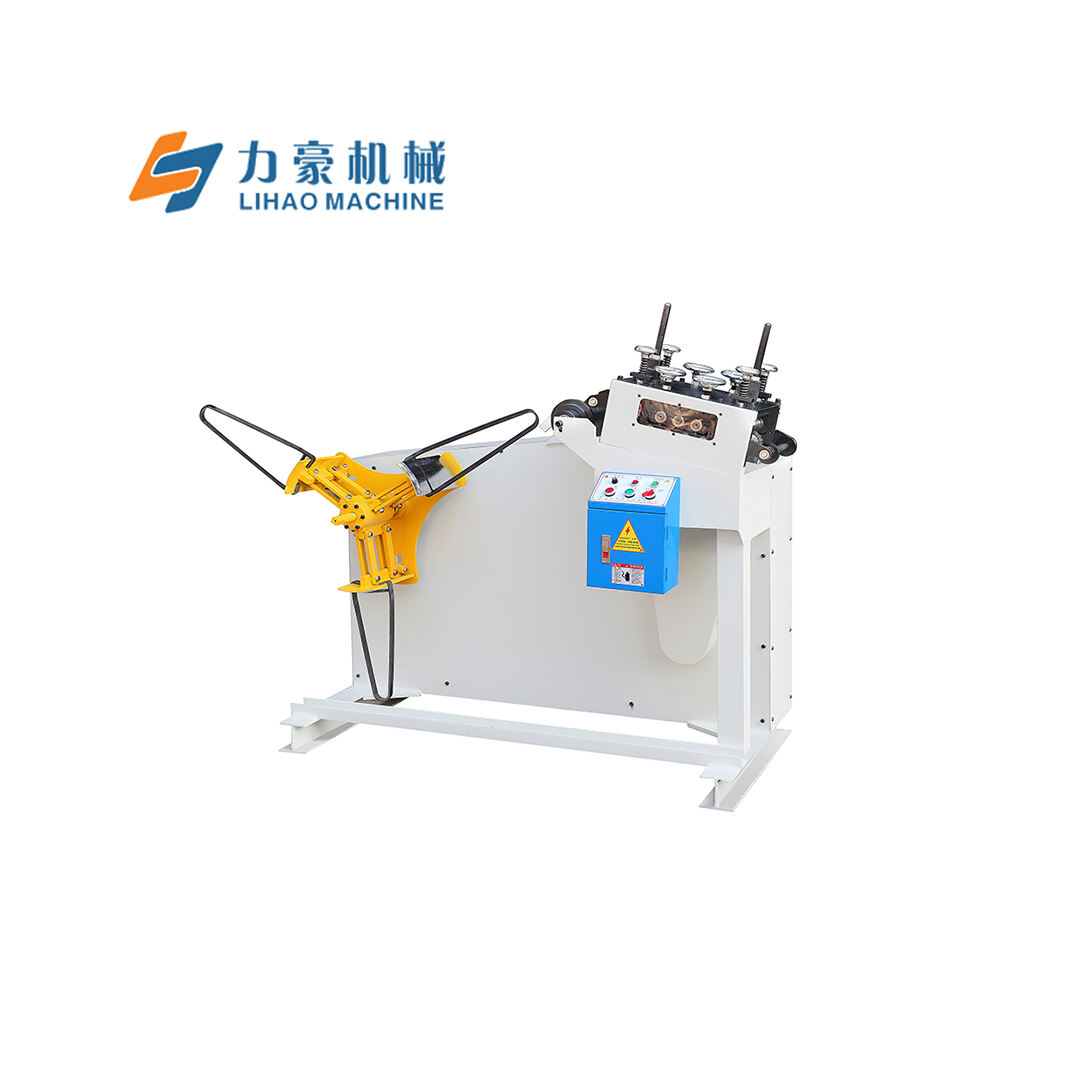

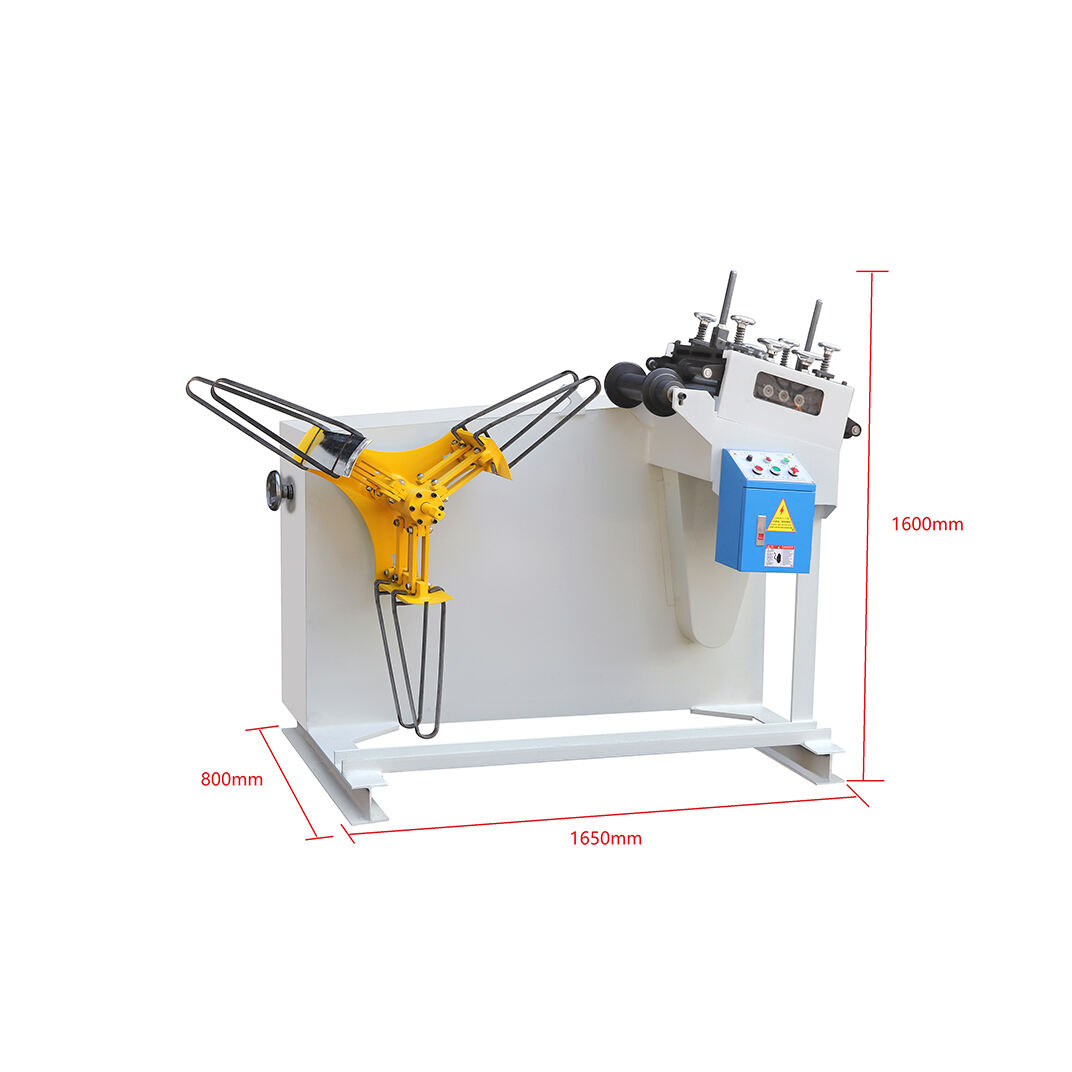

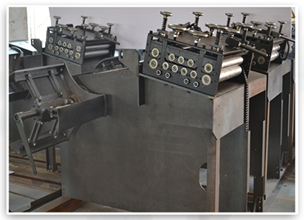

Nuova Serie GO Raddrizzatore Cum Decoiler 2 in 1 Sistema di Alimentazione di Bobine Metalliche per Spessori di Foglio: 0,4mm~2,5mm

Condividere

Macchina per il disinvolgimento/rettilineo

risparmiare spazio

Alta Precisione

Descrizione del Prodotto

Sviluppatore Cum Raddrizzatore

Caratteristiche:

1. L'unione del decoiler e del raddrizzatore in un unico modulo massimizza l'utilizzo dello spazio della fabbrica.

2. Il decoiler presenta un disegno a travetto cantilever, con componenti del telaio tagliati con plasma laser per una precisione elevata e un'eccellente interscambiabilità dell'attrezzatura.

3. Il raddrizzatore utilizza un disegno a rulli paralleli con regolazione fine a quattro punti per un livellamento preciso, ideale per la lavorazione di prodotti ad alta precisione. Quattro regolazioni indipendenti della pressione sulle ruote di alimentazione impediscono il deviamento del materiale.

4. Vengono utilizzati rulli di acciaio a cuscinetto solido, elettroplaccati per un aumento della durata con una durezza superficiale superiore a HRC58.

5. Tutte le parti vengono prodotte utilizzando macchinari NC e CNC, garantendo un elevato grado di interscambiabilità.

6. L'attrezzatura è assemblata utilizzando strutture modulari, facilitando l'assemblaggio e il cambio delle parti da parte di operai tecnici generali, riducendo così in modo significativo i costi di manutenzione.

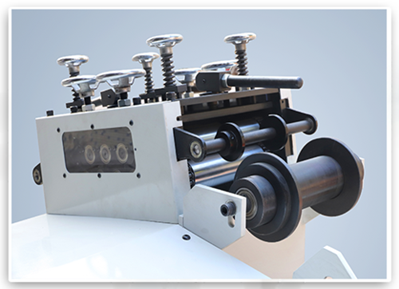

·Testa Raddrizzatrice

1. La testa della macchina adotta un disegno a rulli paralleli con un totale di 7 rulli di livellamento (3 in alto e 4 in basso).

2. Viene impiegato un micro-aggiustamento a quattro punti, rendendolo più adatto per la lavorazione di prodotti ad alta precisione. Si utilizza un regolatore indipendente a quattro punti per il pressaggio durante il caricamento e lo scaricamento, prevenendo efficacemente deviazioni e deformazioni del materiale.

3. I rulli di supporto del materiale utilizzano rulli galvanizzati passivi, formati integralmente per una maggiore durata. La superficie è resistente a graffi e usura e sono dotati di cuscinetti meccanici per una rotazione flessibile e duratura.

4. Vengono utilizzati volanti in ghisa, trattati con rivestimento elettroplaccato sulla superficie, rappresentando il tipo di volante più tradizionale.

5. Sono installate coperture protettive su entrambi i lati della parte di trasmissione per la protezione, dotate di finestrini per un'osservazione agevole.

·Rullo raddrizzatore

1. I rulli di rettifica sono realizzati in acciaio a rotule solido, sottoposti a un trattamento di elettroplaccatura spessa dopo il riscaldamento a frequenza intermedia, con una durezza superficiale non inferiore a HRC58, garantendo la durata del materiale.

2. L'acciaio rotondo GCr15 viene forgiato, sottoposto a trattamento preliminare (normalizzazione sferoidica), seguito da tornitura, fresatura, trattamento a frequenza intermedia, abrasione grezza per stabilizzazione fredda, abrasione precisa e infine elettroplaccatura. Questo massimizza precisione, concentricità, levigatezza della superficie e durezza, prolungando la vita dei rulli di rettifica.

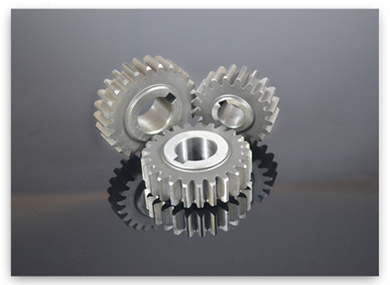

·Ingranaggio di trasmissione

Il processo di produzione degli ingranaggi prevede le seguenti fasi: taglio grezzo dell'ingranaggio, lavorazione della superficie dell'ingranaggio, trattamento termico e finitura della superficie dell'ingranaggio. Il taglio grezzo dell'ingranaggio utilizza principalmente la forgiatura, che include un trattamento di normalizzazione per migliorarne la lavorabilità a scopo di taglio. In base ai disegni di progettazione dell'ingranaggio, l'ingranaggio subisce una lavorazione grezza, seguita da processi semi-finiti come tornitura, laminazione e inserimento dei denti, per ottenere la formazione di base dell'ingranaggio. Successivamente, viene applicato un trattamento termico per migliorare le proprietà meccaniche. Secondo le specifiche di progettazione, l'ultima fase prevede la lavorazione di precisione e il raffinamento degli standard dell'ingranaggio e del profilo dei denti. Attraverso questi processi, i nostri ingranaggi raggiungono un livello 6, mostrando alta resistenza all'usura, alta resistenza e durata prolungata.

·Parte telaio

1. Questo equipaggiamento adotta un progetto integrale combinato tra il supporto materiale e il raddrizzatore, migliorando l'utilizzo del sito.

Adottando relè in lega d'argento, bobine completamente in rame e basi antincendio, si garantisce una durata prolungata.

Utilizzando relè con ritardo del circuito regolabili con protezione e contatti in lega d'argento, dischi multipli, si soddisfano varie gamme di ritardo.

Il supporto per materiali è progettato con un travetto a braccio cantilever, e tutte le piastre strutturali vengono tagliate utilizzando il taglio laser a plasma, garantendo una precisione elevata e un'eccellente interscambiabilità degli equipaggiamenti.

·Cassetta di controllo elettrico

Tutti i componenti vengono lavorati utilizzando processi di controllo numerico (NC) e controllo numerico computerizzato (CNC), garantendo una buona interscambiabilità.

Il progetto complessivo adotta una struttura assemblabile, consentendo l'assemblaggio e il sostituzione delle parti dell'attrezzatura da parte di operai tecnici generali, facilitando manutenzioni rapide e comode, e riducendo così in modo significativo i costi di manutenzione.

3. Gli interruttori utilizzano contatti a scorrimento con funzione di auto-pulizia, dotati di strutture isolate separate per i contatti normalmente aperti e normalmente chiusi, in grado di funzionare con poli opposti, equipaggiati con posizionatori anti-rotazione e cuscinetti antiscatto.

4. Utilizzo di pulsanti autoreimpostanti con azione leggera, corsa moderata e punti di contatto a struttura modulare realizzati in materiali compositi a base di chetoni, che mostrano una forte conducibilità elettrica, in grado di trasportare correnti elevate, con una durata di fino a 1 milione di cicli.

·Parte di potenza

1. Utilizzo di un riduttore a verme del tipo 80, che impiega il convertitore di velocità del cambio per ridurre la velocità di rotazione del motore al livello desiderato e ottenere un meccanismo con un coppia maggiore.

2. Utilizzo di un motore verticale con bassa vibrazione e rumore, dotato di una parte statorica realizzata con bobine di rame puro, con una durata dieci volte superiore a quella delle bobine ordinarie, equipaggiato con cuscinetti a sfera su entrambi i lati, il che comporta un basso attrito e temperatura.

|

Modello |

GO-200 |

GO-300 |

GO-400 |

|

Larghezza |

200mm |

300mm |

400mm |

|

Spessore |

0,4~2,5mm |

||

|

Diametro interno bobina |

450~530mm |

||

|

Diametro esterno bobina |

1200mm |

||

|

peso di carico |

500kg |

800kg |

1000kg |

|

Quantità rulli per livellamento |

7pezzi (3 sopra / 4 sotto) |

||

|

Tipo espansione |

Espansione manuale |

||

|

Velocità |

16m/min |

||

|

Regolazione del raddrizzatore |

Regolazione a quattro punti galleggiante |

||

|

Tipo a Induzione |

Tipo a contatto |

||

|

Mantenitore |

rastrello a forma di "A" manuale |

||

|

Motore |

1hp*4p |

2hp*4p |

2hp*4p |

Prestazioni di raddrizzamento

|

Spessore / modello |

GO-200 |

GO-300 |

GO-400 |

|

0.4 |

200 |

300 |

400 |

|

1.5 |

200 |

200 |

200 |

|

2.0 |

150 |

150 |

150 |

|

2.5 |

100 |

100 |

100 |