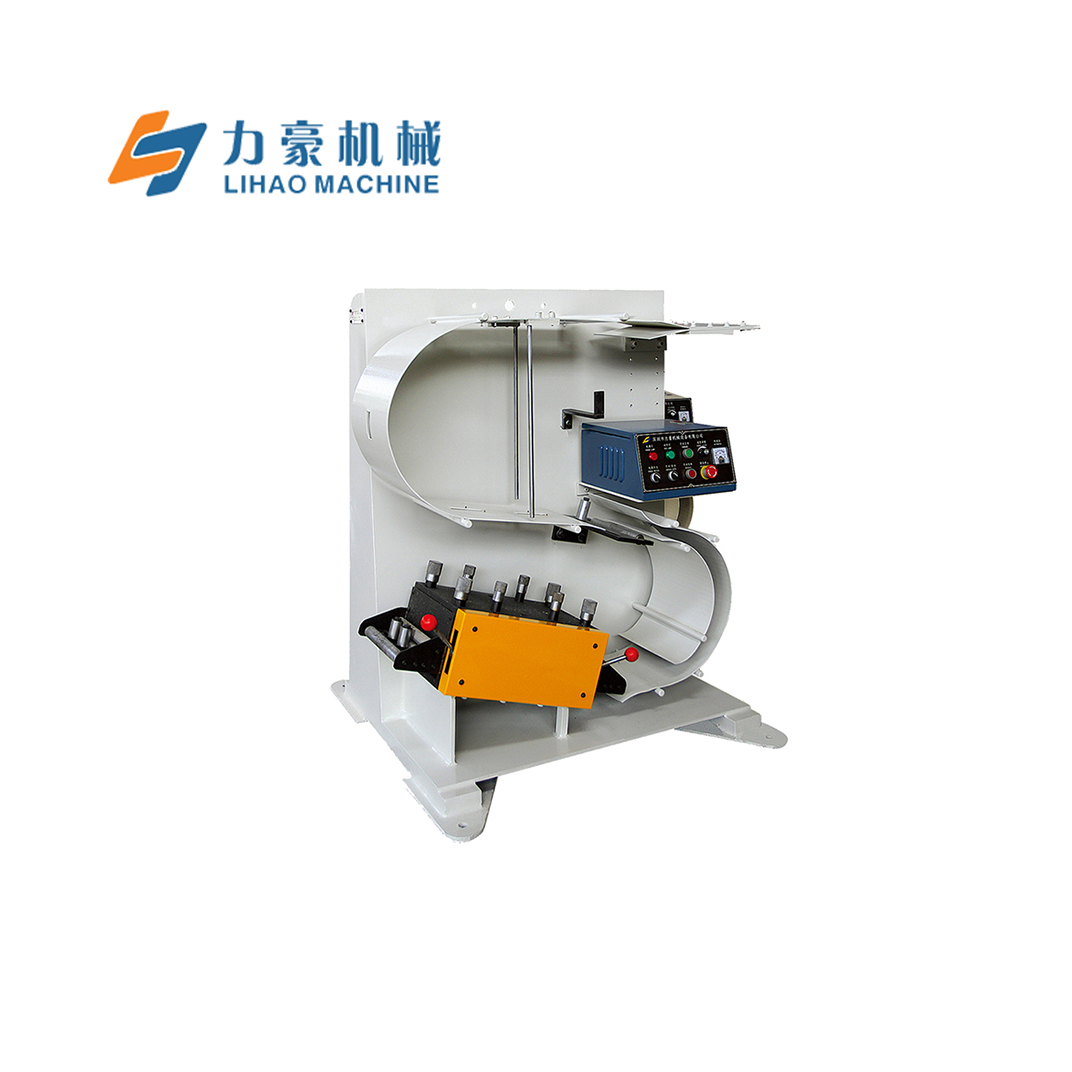

Macchina per il raddrizzamento preciso a tipo S della serie SSP: livellamento di bobine metalliche adatto a uno spessore del materiale di 0 mm - 1,6 mm

Condividere

Per uso continuo di punzonatura su materiali di diverse spessori

Lavora insieme alla macchina svolginatrice per una produzione automatica

Può essere personalizzato

Descrizione del Prodotto

Caratteristica:

1. La macchina per l'alimentazione e il livellamento ad alta velocità di tipo S è un dispositivo essenziale per ottenere l'alimentazione sincronizzata con la pressa per punzonatura. Controlla la velocità di alimentazione attraverso un convertitore di frequenza. Il materiale entra nella pressa per punzonatura attraverso un canale a anello buffer. L'operazione di alimentazione è controllata da interruttori fotoelettrici per fermarsi, avviarsi, accelerare o decelerare, garantendo la sincronizzazione con la pressa per punzonatura.

2. Questa serie di macchine per l'inceramatura rappresenta una versione aggiornata delle macchine per l'inceramatura della serie S del nostro azienda, progettata specificamente per il punzonamento preciso di prodotti in lamiera sottile. È comunemente noto che senza livellamento e alleviamento dello stress, è impossibile produrre prodotti di alta qualità. Pertanto, le prestazioni della macchina per l'inceramatura giocano un ruolo fondamentale nella produzione.

3. I rulli di livellamento vengono prodotti utilizzando SUJ2 importato, trattato termicamente a HRC60, lucidato dopo l'incrostazione con cromo duro per garantire strati uniformi di cromo duro e tolleranze di forma per ogni asse.

4. L'aggiustamento di livellamento di questa macchina utilizza un dispositivo di regolazione fine a quattro punti galleggiante, consentendo un rapido identificazione dei punti di livellamento.

5. L'intera macchina utilizza cuscinetti ad alta precisione per estendere la sua durata.

6. A causa delle variazioni nel materiale, larghezza e spessore, non esiste un riferimento numerico universale. Pertanto, si consiglia di testare prima una piccola sezione di materiale in modo da raddrizzarlo prima della produzione continua una volta raggiunto l'effetto desiderato.

7. Il gruppo di ingranaggi della trasmissione di questa macchina è posizionato all'esterno del corpo della macchina per un pratico lubrificazione a olio, garantendo la sicurezza degli operatori e fornendo una protezione efficace.

Introduzione:

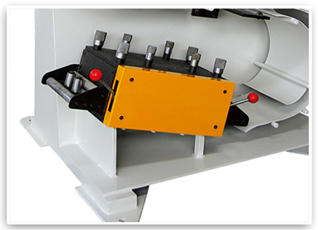

·Testa di livellamento

1. La testa della macchina è progettata con rulli paralleli, comprendendo un totale di 15 rulli di correzione di precisione, 7 in alto e 8 in basso.

2. Utilizzando un'adjustment fine a quattro punti, rendendolo più adatto per lavorare prodotti ad alta precisione. L'ingresso e l'uscita utilizzano una pressione regolabile indipendentemente a quattro punti, prevenendo efficacemente deviazioni e deformazioni del materiale.

3. I rulli di supporto utilizzano rulli galvanizzati non motorizzati, formati come un'unica unità, con una superficie resistente agli scalfitturi e all'abrasione. Vengono utilizzati cuscinetti meccanici per una rotazione flessibile e duratura.

4. Utilizzo di manovelle in ghisa, trattate con elettroplaccatura superficiale, rappresentanti il tipo più tradizionale di manovella.

5. Sono installate coperture protective su entrambi i lati della sezione di trasmissione per la protezione, dotate di finestrini per facilitare l'osservazione.

·Ruote di livellamento

1. I rulli di correzione sono realizzati in acciaio a cuscinetto solido, sottoposti ad un trattamento di elettroplaccatura spessa dopo un processo a frequenza intermedia, garantendo una durezza superficiale di non meno di HRC58 per garantire la durata del materiale.

Si utilizza un'acciaio rotondo forgiato GCr15, sottoposto a trattamento di preiscaldamento (normalizzazione sferoidizzante), seguito da tornitura, fresatura, lavorazione a frequenza intermedia, abrasione grezza per stabilizzazione fredda, abrasione precisa e infine galvanizzazione. Questo processo massimizza precisione, concentricità, lisciviazione e durezza, prolungando così la durata dei rulli correttivi.

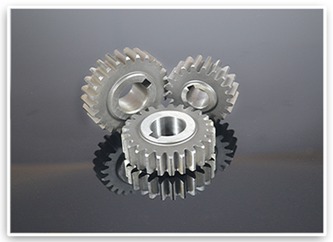

·Ingranaggio di trasmissione

Il processo di produzione degli ingranaggi prevede diverse fasi: lavorazione grezza degli ingranaggi, lavorazione della superficie dentata, trattamento termico e finitura della superficie dentata. Il processo di lavorazione grezza utilizza principalmente forgiature, che subiscono normalizzazione per migliorare la lavorabilità e facilitare il taglio. In base alle specifiche del progetto dell'ingranaggio, si esegue una lavorazione grezza, seguita da semi-finitura, tornitura, laminatura e modellazione dell'ingranaggio per ottenere la forma base dell'ingranaggio. Successivamente, viene applicato un trattamento termico per migliorare le proprietà meccaniche. Secondo i requisiti di progettazione, viene eseguita la finitura finale, compresa la raffinazione dei punti di riferimento e dei profili dentati. Attraverso questi processi, i nostri ingranaggi raggiungono un livello 6, caratterizzandosi per alta resistenza all'usura, forza e durata.

·Sezione di potenza

1. Utilizzo del riduttore verticale a verme tipo 80, che utilizza la conversione di velocità degli ingranaggi per ridurre la velocità di rotazione del motore (motore) al livello desiderato, conseguendo così un aumento del coppia nel meccanismo.

2. Utilizzo di un motore verticale noto per le sue ridotte vibrazioni e livelli di rumore. La sezione del rotore fisso presenta bobine di rame puro, offrendo una durata dieci volte superiore a quelle standard. Sono installate cuscinette a sfera ai due estremi per minimizzare l'attrito e mantenere basse le temperature.

·Scatola di controllo elettrico

1. Utilizza relè in lega d'argento con bobine in rame puro e basi di sicurezza antinfiamme per una durata prolungata.

2. Implementa relè di ritardo con protezione di sicurezza dotati di contatti in lega d'argento e più manopole per adattarsi a varie gamme di ritardo.

3. Adotta interruttori con contatti scorrevoli, offrendo una funzione di auto-pulizia. I contatti normalmente aperti e normalmente chiusi presentano una struttura di isolamento separata, consentendo il funzionamento su diversi poli. Inoltre, sono dotati di posizionamento anti-ruota e cuscinetti di fissaggio anti-allentamento.

4. Incorpora pulsanti piatti auto-ripristinanti con forza di attivazione leggera e corsa moderata del tasto. I punti di contatto utilizzano materiale composito a base di chetone, fornendo una forte conducibilità ed in grado di trasportare correnti elevate con una durata di fino a 1 milione di cicli.

Parametro:

| Modello | SSP-150 | SSP-200 | SSP-300 | SSP-400 |

| Larghezza massima (mm) | 150 | 200 | 300 | 400 |

| Spessore ((mm) | 0-1.6 | 0-1.6 | 0-1.6 | 0-1.6 |

| velocità ((m/min) | 60 | 60 | 60 | 60 |

| MOTORE (HP) | 2HP | 3HP | 3HP | 5HP |

| Modalità di regolazione della velocità | Φ24 | Φ24 | Φ24 | Φ24 |

| Dimensione (mm) | 1060*1070*1320 | 1060*1120*1320 | 1060*1370*1320 | 1060*1470*1320 |