Serie TL Macchina Livellatrice a Mezza Sezione: Raddrizzatore Preciso per Lastre Metalliche per uno Spessore Materiale compreso tra 0.4mm e 2.2mm

Condividere

Caratteristica:

1. Dopo che il materiale è stato raddrizzato da questa macchina, è liscio e senza alcuna indentazione, non danneggia la superficie del materiale. È adatto per tutti i tipi di lastre metalliche.

2. Questa macchina è realizzata con contatti elettrici magnetici giapponesi e componenti elettronici. Non danneggia la superficie dei materiali. È adatto per tutti i tipi di lastre metalliche.

3. Questa macchina può essere utilizzata singolarmente, oppure insieme agli scaffali automatici per il caricamento tipo MT e DBMT.

Descrizione del Prodotto

Macchina per raddrizzare il materiale

1. il numero di Dopo aver subito lo raddrizzamento con questa macchina, la superficie del materiale diventa liscia e senza difetti senza alcuna indentatura, adatta a vari fogli metallici.

2. La sua vita. Questa macchina adotta il controllo di contatto elettromagnetico giapponese e componenti elettronici, preservando l'integrità della superficie del materiale, ed è adatta per vari tipi di lamiere metalliche.

3. La sua vita. Questa macchina può essere utilizzata indipendentemente o in combinazione con il supporto automatico di alimentazione di tipo MT o DBMT per ottenere risultati migliori.

Introduzione:

·La testa del raddrizzatore

1. La testa della macchina adotta un disegno a rulli paralleli, con un totale di 7 rulli di livellamento precisi (3 superiori, 4 inferiori).

2. Utilizzando un'aggiustamento micro a quattro punti, è più adatto per l'elaborazione di prodotti ad alta precisione. L'ingresso e l'uscita utilizzano una pressione regolabile indipendentemente a quattro punti per la ruota di alimentazione, prevenendo efficacemente deviazioni e deformazioni del materiale.

3. I rulli di supporto del materiale hanno una costruzione a tamburo galvanizzato senza alimentazione elettrica, garantendo una formazione integrata del materiale con una superficie resistente a graffi e usura. Equipaggiati con cuscinetti meccanici, offrono una rotazione flessibile e durabilità.

4. La manovella è realizzata in materiale ferroso con trattamento elettroplaccato sulla superficie, rappresentando un design classico.

5. Sono installate protezioni su entrambi i lati della parte di trasmissione per la protezione, con finestre visive per un'osservazione conveniente.

·Rullo livellatore

1. I rulli per l'azzainatura sono realizzati in acciaio a rotule solido, con spessore aggiuntivo e trattamento elettrochimico dopo il riscaldamento a frequenza intermedia (IF). La durezza superficiale non è inferiore a HRC58, garantendo la durata del materiale.

2. Viene utilizzato un'acciaio rotondo forgiato GCr15, seguito da un trattamento di preiscaldamento (tempera sferoidizzante).

3. Successivamente, subisce tornitura, fresatura, trattamento a frequenza intermedia, abrasione grossolana, stabilizzazione al freddo e infine abrasione fine.

4. Infine, viene sottoposto a galvanizzazione. Questo processo massimizza precisione, concentricità, levigatezza e durezza, prolungando la vita dei rulli per l'azzainatura.

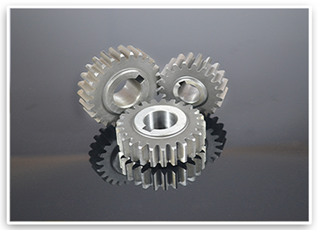

·Ingranaggio di trasmissione

La tecnologia di lavorazione degli ingranaggi prevede i seguenti passaggi: Realizzazione del disco dell'ingranaggio - Lavorazione dei denti dell'ingranaggio - Trattamento termico - Finitura dei denti dell'ingranaggio. La realizzazione iniziale avviene principalmente tramite forgiatura, seguita da normalizzazione per migliorarne la lavorabilità, facilitando il taglio. In base alle specifiche di progettazione dell'ingranaggio, si esegue un'operazione di lavorazione grezza, seguita da una semilavorazione, che include tornitura, laminazione e fresatura per ottenere la forma di base dell'ingranaggio. Successivamente, viene effettuato un trattamento termico per migliorare le proprietà meccaniche. In base ai requisiti di progettazione, vengono eseguite l'ultima lavorazione e la finitura del profilo dell'ingranaggio. Attraverso questi processi, i nostri ingranaggi possono raggiungere un livello 6, con alta resistenza all'usura, alta resistenza e lunga durata.

·Sezione di potenza

1. Utilizzando un riduttore verticale a verme tipo 80, il convertitore di velocità dell'ingranaggio viene utilizzato per ridurre la velocità di rotazione del motore (motore) al livello desiderato, mentre si ottiene un meccanismo con un torque maggiore.

2. Utilizzando un motore verticale per ridurre le vibrazioni e il rumore, la parte fissa del rotore presenta bobine di rame puro, offrendo una durata dieci volte superiore a quelle comuni. Equipaggiato con cuscinetti a sfera su entrambi i lati, mostra un'alta riduzione dell'attrito e una bassa temperatura.

·Cassetta di controllo elettrico

1.Utilizzando relè di lega d'argento con bobine completamente in rame, le basi antincendio garantisco una durata prolungata.

2. Integrando circuiti di protezione sicuri con relè a ritardo temporizzato, caratterizzati da contatti in lega d'argento e da una varietà di manopole di regolazione per soddisfare diversi intervalli di ritardo.

3. Gli interruttori utilizzano un design a contatto scorrevole con funzionalità di auto-pulizia. Le teste dei contatti normalmente aperte o chiuse utilizzano una struttura di isolamento separata, consentendo l'operazione bipolare. Sono dotati di posizionamento anti-rotazione e di cuscinetti antisgusciamento per l'installazione.

4. Dotato di pulsanti piatti autoreimpostabili con forza leggera e corsa moderata. Utilizzando una struttura modulare combinata con contatti compositi a base di chetone, garantendo una forte conducibilità e un'elevata capacità di trasporto di corrente con una durata di fino a 1 milione di cicli.

·Sezione Rack

1. La struttura del telaio è progettata come una struttura saldata, con saldatura eseguita utilizzando una macchina saldatrice a doppia protezione. La saldatura inizia con l'angolo verticale seguito dall'angolo orizzontale. Vengono saldate prima le cuciture corte, seguite da quelle lunghe, garantendo saldature strette e migliorando la qualità.

2. Tutti i materiali del telaio vengono tagliati utilizzando tecnologie di taglio laser o plasma, garantendo un elevato grado di precisione.

3. Tutti i componenti vengono lavorati utilizzando processi di controllo numerico (NC) e controllo numerico computerizzato (CNC), garantendo una buona interscambiabilità degli equipaggiamenti.

La struttura complessiva è semplice, il che consente l'assemblaggio e il cambio delle parti dell'attrezzatura da parte di operai tecnici qualificati, il che è pratico ed efficiente, riducendo in modo significativo i costi di manutenzione.

Parametro:

| Modello | TL-200 | TL-300 | TL-400 | TL-500 | TL-600 | |

| Larghezza | mm | 200 | 300 | 400 | 500 | 600 |

| Spessore | mm | 0.4-2.2 | 0.4-2.2 | 0.4-2.2 | 0.4-2.2 | 0.4-2.2 |

| Velocità | m/min | 15 | 15 | 15 | 15 | 15 |

| Motore | hp | 1 | 1 | 2 | 2 | 3 |