厚板用高速精密切断ライン

- 1. 最適な設計: セームレスな運用を確保するためのバランスの取れたレイアウト

- 2. 自動化の卓越性: 効率と精度を向上させるための完全自動化を実現

- 3. 最新コントロール: 優れた管理のために高性能三菱PLCシステムを統合

- 4. 精度向上機能: デコーラおよびリコーラの精度を高めるオプションのCPC & EPCシステム

- 5. 直感的な操作: 使用のしやすさと安全性を確保するユーザーフレンドリーなインターフェース

- 6. カスタマイズ可能なソリューション: 特定の要件に応じて完全にカスタマイズ可能

- 7. グローバルサポート: 無料の海外据付サービスでスムーズな統合を実現

製品の説明

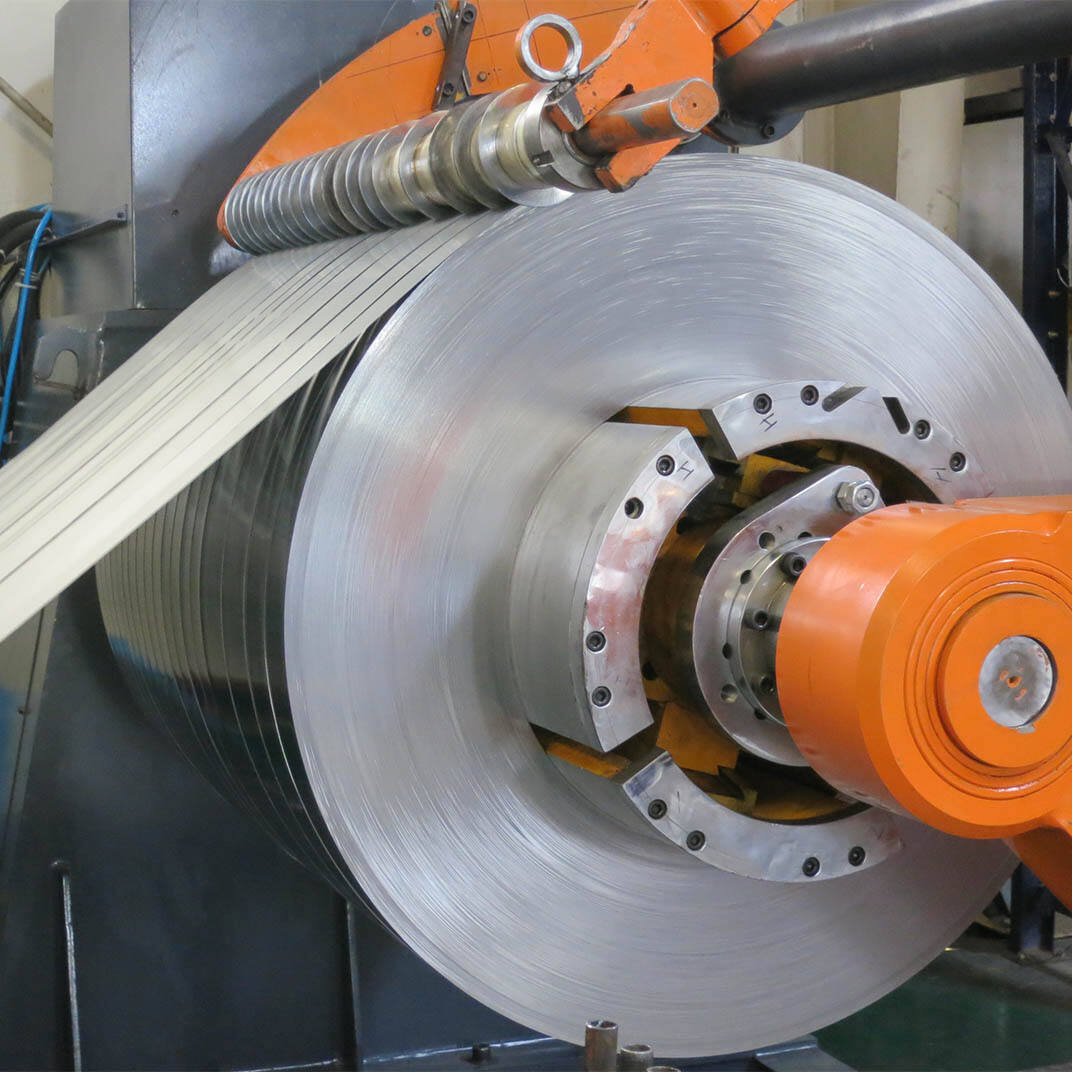

コイルスリッティングマシン

1. マシン本体構造: 一括溶接後、応力除去焼鈍処理が施されます。3枚の厚さ30mmの大型ベースプレートを使用して機械の安定性を向上させます。

2. ダンパー設計: 機体には衝撃吸収材を追加するための開口部があり、モーターはストリップカットメインフレームから分離され、万向ジョイントシャフトで接続されています。

3. カッターシャフト設計: 下部カッターシャフトは固定されており、上部カッターシャフトは手動リフトメカニズムによって駆動されます。可動アーチには線形スライドレールが取り付けられており、工具の交換が簡単に行えるよう手動で取り外しが可能です。

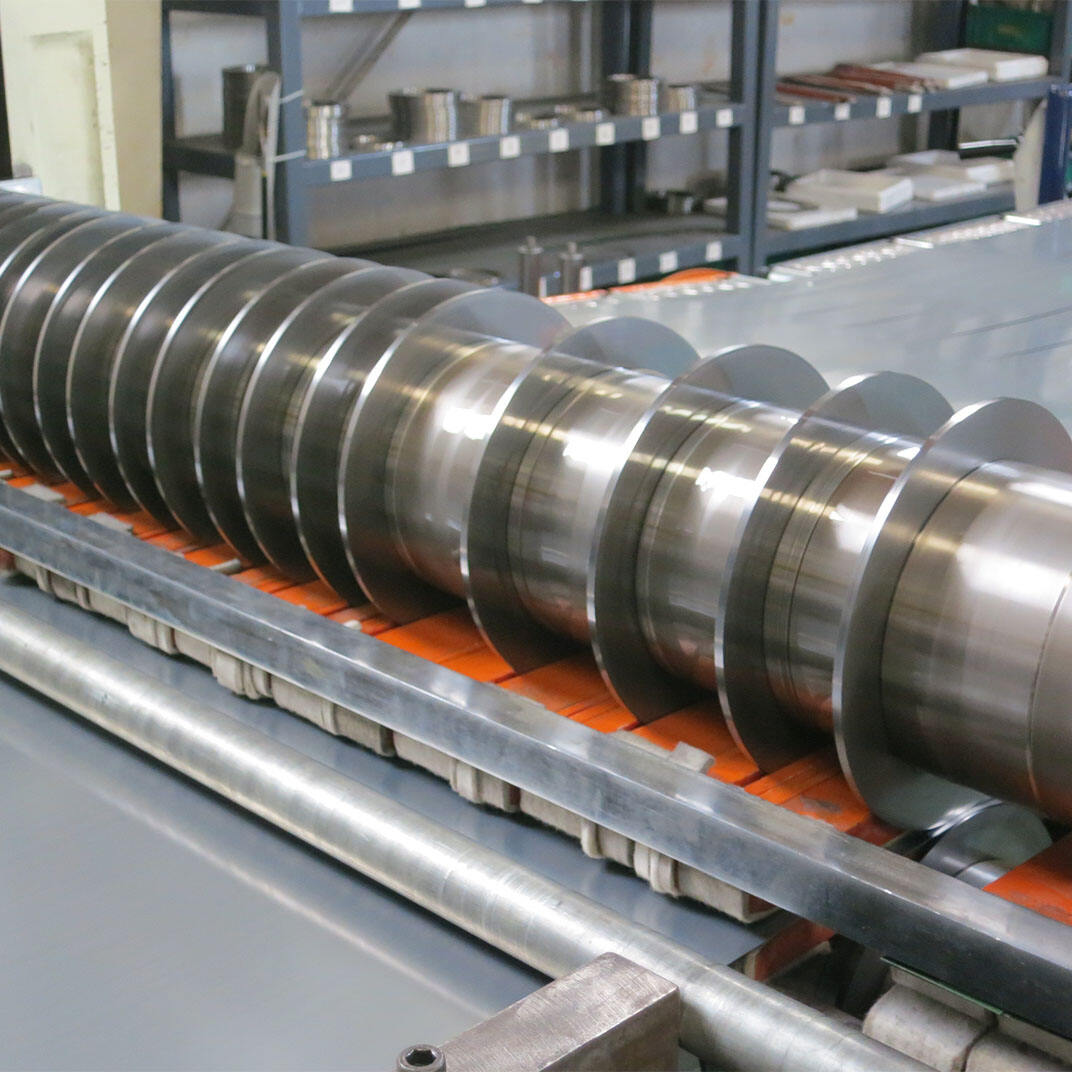

4. カッターシャフトの素材と処理: 上下のカッターシャフトは42CrMn鍛造品で作られ、焼入れおよび焼戻し処理が施され、表面硬化硬度はHRC52-57です。カッターシャフトの直径はΦ120mm(+0または-0.03mm)で、有効長さは1300mmです。

5. 駆動システム: 下部カッターシャフトはAC 7.5kW変頻速度調整モーターで駆動され、調整可能な速度範囲は0〜120rpmです。上部カッターシャフトはギア駆動を採用しています。

6. 下部メインシャフトの高さ: 800mm。

7. カッターシャフトの精度:

- カッターシャフトの同軸度: 3つのゲージ(左、中央、右)を使用して測定し、許容誤差は±0.01mm(下部カッターシャフトを主基準、上部カッターシャフトを補助基準とする)。

- カッターシャフトの平行度: 上下のカッターブレードを両側に対称的に取り付け、ゲージブロックを使用して調整する。下部カッターシャフトが上部カッターシャフトを調整する際の主基準となり、許容誤差は±0.01mm。

- カッターシャフトの側面平行度: ゲージを使用してカッターシャフトの開始位置を測定し、許容誤差は±0.005mm。

8. カッターブレード: 硬合金材料を使用することをお勧めしますが、硬さはHRA90-95です。カッターブレードとスペーサーの組み合わせを最適化して、切断仕様を満たしてください。

(注意: カッターブレードとスペーサーは設備に含まれず、顧客の要求に基づいて別途交渉が必要です。)

厚板精密用高度な高速スリッティングライン

I. 製品概要

当社の高速スリッティングラインは、異なる仕様のコイルを効率的に処理するために設計されており、正確な展開、スリッティング、再巻きを行い、任意の希望幅のコイルを実現します。非常に-versatileで、冷間圧延鋼、熱間圧延鋼、ステンレス鋼、ガルバリウム鋼、アルミニウム、シリコン鋼、彩色鋼、塗装鋼など、幅広い種類の金属コイルを処理できます。自動車、容器製造、家電、包装、建設資材などの産業で広く利用されています。

II. 主な特徴

配慮された設計のレイアウトを採用し、当社のスリッティングラインは完全に自動で動作し、卓越した効率、生産性、精度、品質を確保します。堅牢な油圧システム、高強度構造、合理的なサイト構成により、スムーズで信頼性の高い運転が可能です。さらに、シームレスなグローバルコントロールを実現する高度な三菱PLC制御システムを統合しました。また、デコーラーおよびリコーラーの精度を向上させるためにオプションのCPC & EPCシステムも提供しており、作業のニーズに最適なソリューションです。

III. 技術仕様

| いいえ。 | モデル | 原材料 | THK (mm) | 幅 (mm) | id (mm) | 外径 (mm) | 重量(トン) | 幅精度 (mm) | スリット番号 (pcs) | スリッティング幅 (mm) | 速度 (m/分) | 容量 (kW) | 洪水スペース (m*m) |

| 1 | 4.0x1600 |

カートン鋼 ステンレス鋼 アルミニウムまたはその他の鋼材 |

0.5-4.0 | 800~1600年 | Φ508/610 | ≤Φ1500 | ≤25 | ≤±0.1 | ≤24 | ≥30 | ≤120 | ≈220 | 25x7.5 |

| 2 | 6.0x800 | 1.0-6.0 | 200から800 | Φ508/610/760 | ≤15 | ≤24 | ≥30 | ≤60 | ≈220 | 15x5.5 | |||

| 3 | 6.0x1600 | 1.0-6.0 | 800~1600年 | ≤25 | ≤24 | ≥40 | ≤50 | ≈220 | 28x10.5 | ||||

| 4 | 9.0x1600 | 2.0-9.0 | 800~1600年 | ≤Φ2000 | ≤25 | ≤12 | ≥60 | ≤40 | ≈265 | 28x10 | |||

| 5 | 12x2000 | 3.0-12.0 | 1000〜2000年 | ≤35 | ≤±0.5 | ≤10 | ≥200 | ≤20 | ≈285 | 36x10 | |||

| 6 | 16x2200 | 4.0-16.0 | 1000-2200 | ≤35 | ≤10 | ≥200 | ≤20 | ≈285 | 36x10 | ||||

| PS: 上記のすべての仕様は参考用であり、ご要望に応じてカスタマイズすることも可能です。 | |||||||||||||

IV. 主な構成部品

(1) コイル台車

(2) ユニコイラー

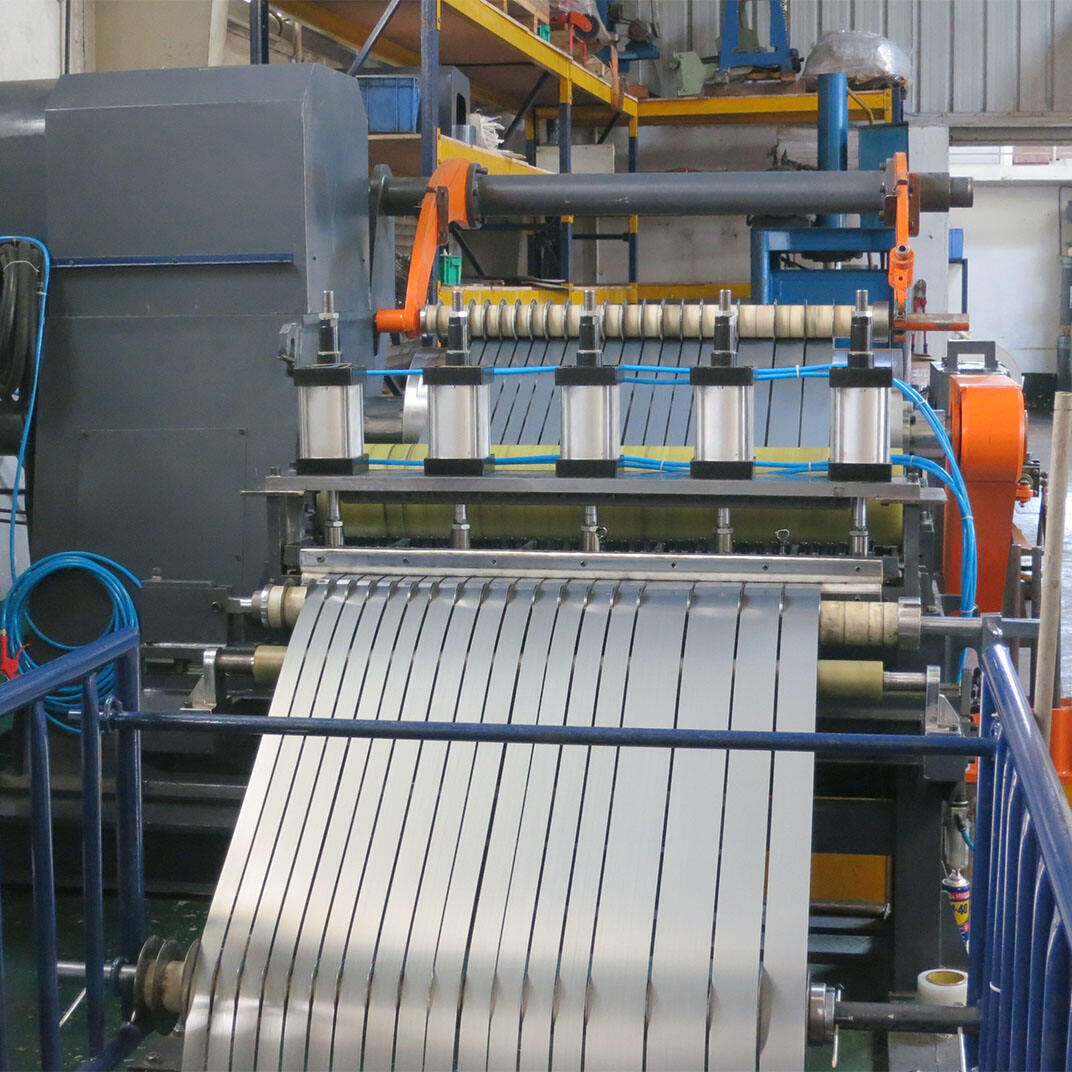

(3) ピンチ装置、ストレーナー、および切断機

(4) ルーパー

(5) サイドガイド

(6) スリッティングマシン

(7) 廃材巻き取り機(両側)

(8) ルーパー

(9) 分離装置およびテンション装置

(10) 再巻機

(11) 再巻機用アンローディングカート

(12) 液圧システム

(13) 空気圧システム

(14) 電気制御システム

V. 技術的プロセス

コイル搬送車 → メタルの展開 → 締め付け、平らにし、コイル先端を切断 → ルーパー → ガイド → 分断 → 側面スクラップの巻き取り → ルーパー → 材料の前処理、テンション調整 → 再巻き → 卸車