두꺼운 판을 위한 고속 정밀 절단 선

- 1. 최적 설계: 원활한 작동을 위한 균형 잡힌 레이아웃 보장

- 2. 자동화 우수성: 효율성과 정확도를 높이기 위한 완전 자동화 달성

- 3. 최신 제어 기술: 우수한 관리를 위한 고성능 미쓰비시 PLC 시스템 통합

- 4. 정밀도 향상: 디코일링 및 리코일링 정확도를 높이는 선택형 CPC & EPC 시스템

- 5. 직관적인 운영: 사용자 친화적인 인터페이스로 사용의 용이성과 안전성을 보장

- 6. 맞춤형 솔루션: 특정 요구 사항에 완전히 맞춤화 가능

- 7. 글로벌 지원: 원활한 통합을 위한 해외 커미셔닝 서비스 제공

제품 설명

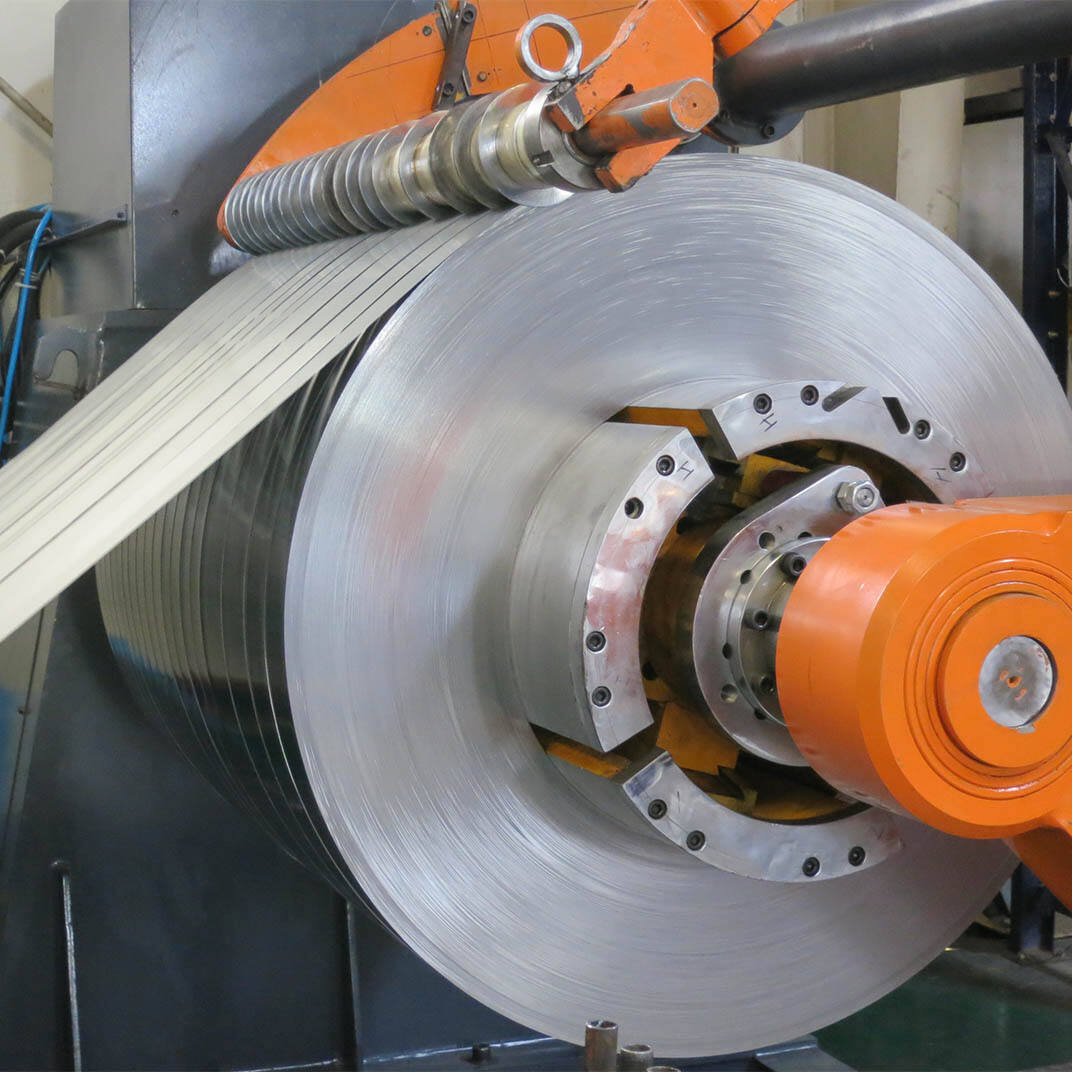

코일 슬릿팅 머신

1. 머신 본체 구조: 일체형 용접 후 스트레스 완화 앤닐링 처리가 적용됩니다. 이는 기계의 안정성을 향상시키기 위해 세 개의 30mm 두께 대형 베이스 플레이트를 사용합니다.

2. 충격 흡수 설계: 기계 본체에는 충격 흡수 재료를 추가하기 위한 개구부가 있습니다. 모터는 벨트 절단 메인프레임과 분리되어 있으며 보편적 관절 샤프트를 통해 연결됩니다.

3. 절삭 샤프트 설계: 하부 절삭 샤프트는 고정되어 있고 상부 절삭 샤프트는 수동 리프팅 메커니즘에 의해 구동됩니다. 이동식 아치는 선형 슬라이드 레일이 설치되어 있어 도구 교체가 용이하도록 수동으로 제거할 수 있습니다.

4. 절삭 샤프트 소재 및 처리: 상하 절삭 샤프트는 42CrMn 단조로 만들어지며, 경화 및 회화 처리를 거쳐 표면 경화 경도는 HRC52-57입니다. 절삭 샤프트 직경은 Φ120mm (+0 또는 -0.03mm)이며 유효 길이는 1300mm입니다.

5. 구동 시스템: 하부 절삭 샤프트는 AC 7.5kW 변주파 속도 조절 모터에 의해 구동되며, 속도 조절 범위는 0-120rpm입니다. 상부 절삭 샤프트는 기어 드라이브를 채택합니다.

6. 하부 메인 샤프트 높이: 800mm.

7. 절삭 샤프트 정확도:

- 커터 샤프트 동심도: 세 개의 게이지(좌측, 중앙, 우측)를 사용하여 측정하며 허용 오차는 ±0.01mm입니다(하부 커터 샤프트를 주 기준, 상부 커터 샤프트를 보조 기준으로 함).

- 커터 샤프트 평행도: 양쪽에 상하 커터 날개를 대칭으로 설치하고 게이지 블록을 사용하여 교정합니다. 하부 커터 샤프트가 상부 커터 샤프트 교정의 주 기준이며, 허용 오차는 ±0.01mm입니다.

- 커터 샤프트 측면 평행도: 게이지를 사용하여 커터 샤프트의 시작 위치를 측정하며, 허용 오차는 ±0.005mm입니다.

8. 커터 날개: HRA90-95의 경도를 가진 하드합금 재료 사용을 권장합니다. 커터 날개와 스페이서의 조합을 최적화하여 절단 사양을 충족시켜야 합니다.

(참고: 커터 날개와 스페이서는 장비에 포함되지 않으며 고객 요구에 따라 별도로 협상해야 합니다.)

후판 정밀 고속 슬릿팅 라인

I. 제품 개요

우리의 고속 슬릿팅 라인은 다양한 사양의 코일을 효율적으로 처리하도록 설계되어 있으며, 정확한 펴기, 슬릿팅 및 다시 말아주는 과정을 제공하여 원하는 너비의 코일을 얻을 수 있습니다. 이 장비는 다용도로 사용 가능하며, 냉연 강재, 열연 강재, 스테인레스 강재, 도금 강재, 알루미늄, 실리콘 강재, 컬러 강재 및 도장된 강재와 같은 다양한 금속 코일을 처리할 수 있습니다. 자동차, 용기 제조, 가전제품, 포장, 건축 자재 등 다양한 산업에서 널리 사용되고 있습니다.

II. 주요 특징

신중하게 설계된 레이아웃 덕분에, 우리의 슬릿팅 라인은 완전히 자동으로 운영되며, 뛰어난 효율성, 생산성, 정확성 및 품질을 보장합니다. 강력한 하이드라울릭 시스템, 고강도 구조물, 그리고 합리적인 현장 구성 덕분에 매끄럽고 신뢰성 있게 작동합니다. 우리는 원활한 전반적인 제어를 위해 최신 미쓰비시 PLC 제어 시스템을 통합했습니다. 또한, 우리의 슬릿팅 라인은 디코일링과 리코일링의 정확성을 향상시키기 위한 선택적 CPC & EPC 시스템을 제공하여 귀하의 운영 요구사항에 이상적인 솔루션을 제공합니다.

III. 기술 사양

| 아니요. | 모델 | 원자재 | THK (mm) | 너비 (mm) | id (mm) | OD (mm) | 무게(T) | 너비 정확도 (mm) | 슬릿 번호 (pcs) | 슬릿 너비 (mm) | 속도 (분/미터) | 용량 (kW) | 홍수 공간 (m*m) |

| 1 | 4.0x1600 |

카톤 스틸 STAINLESS STEEL 알루미늄 또는 기타 철 재료 |

0.5-4.0 | 800~1600년 | Φ508/610 | ≤Φ1500 | ≤25 | ≤±0.1 | ≤24 | ≥30 | ≤ 120 | ≈220 | 25x7.5 |

| 2 | 6.0x800 | 1.0-6.0 | 200-800 | Φ508/610/ 760 | ≤15 | ≤24 | ≥30 | ≤60 | ≈220 | 15x5.5 | |||

| 3 | 6.0x1600 | 1.0-6.0 | 800~1600년 | ≤25 | ≤24 | ≥40 | ≤50 | ≈220 | 28x10.5 | ||||

| 4 | 9.0x1600 | 2.0-9.0 | 800~1600년 | ≤Φ2000 | ≤25 | ≤12 | ≥ 60 | ≤40 | ≈265 | 28x10 | |||

| 5 | 12x2000 | 3.0-12.0 | 1000-2000년 | ≤35 | ≤±0.5 | ≤10 | ≥200 | ≤20 | ≈285 | 36x10 | |||

| 6 | 16x2200 | 4.0-16.0 | 1000-2200 | ≤35 | ≤10 | ≥200 | ≤20 | ≈285 | 36x10 | ||||

| PS: 위의 모든 사양은 참고용이며, 요청에 따라 맞춤 제작할 수 있습니다. | |||||||||||||

IV. 주요 구성 요소

(1) 코일 카

(2) 언코일러

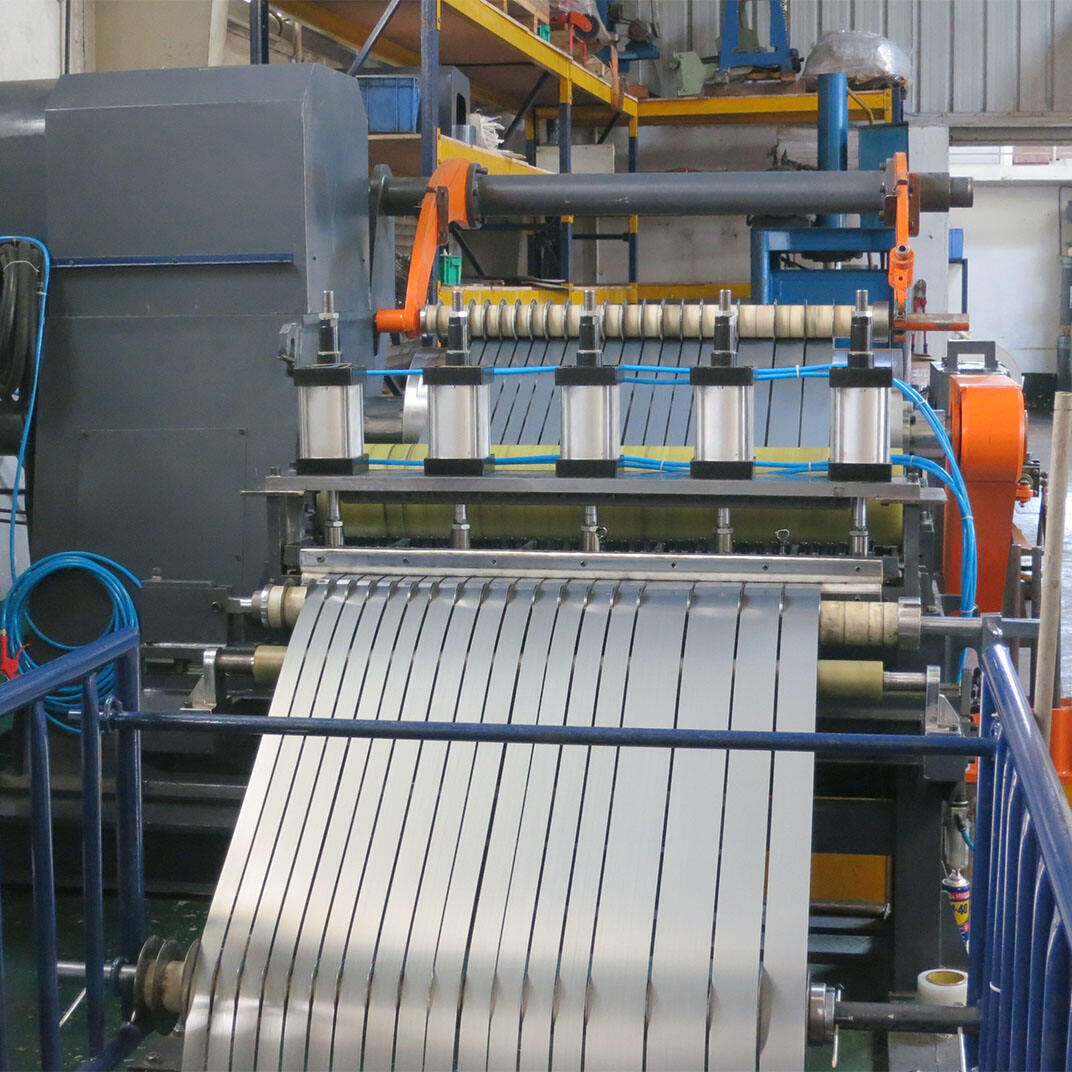

(3) 압착 장치, 스트레이너 및 절단기

(4) 루퍼

(5) 측면 가이드

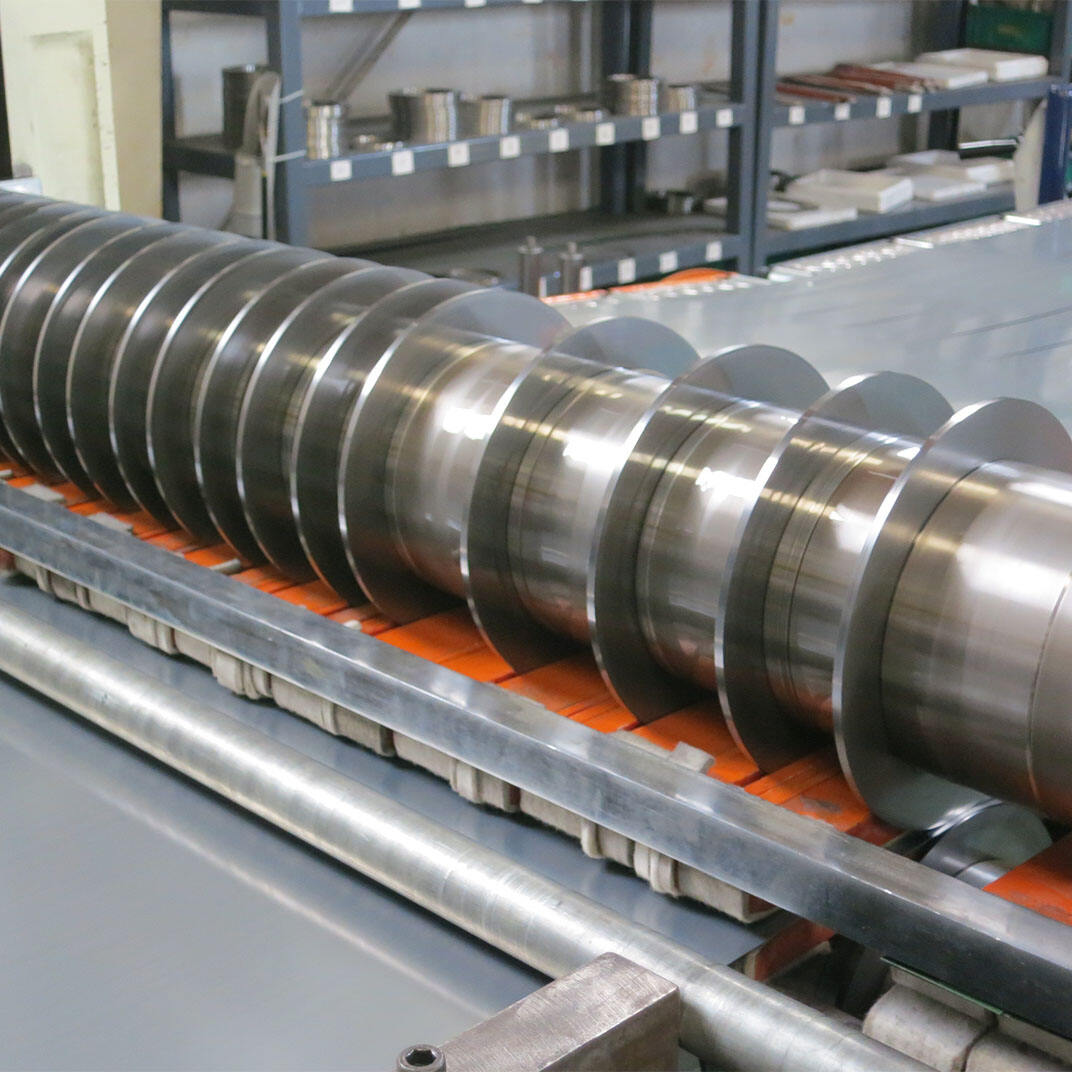

(6) 슬릿팅 머신

(7) 폐기물 재감속기 (양쪽)

(8) 루퍼

(9) 분리장치 및 장력장치

(10) 감속기

(11) 감속기용 하차카

(12) 하이드라울릭 시스템

(13) 공압 시스템

(14) 전기 제어 시스템

V. 기술적 프로세스

코일 차량 → 개코일 → 압착, 교정 및 코일 헤드 절단 → 루퍼 → 안내 → 분리 절단 → 측면 폐기물 감지 → 루퍼 → 재료 사전 분할, 장력 → 재감지 → 하차 차량