Seria CL Wyrówniarka Kombinowana z Rozwijaczką 2 w 1 dla Grubości Arkusza: 0,4mm~2,2mm

Udostępnij

Urządzenie do rozwinąć/blachy

Oszczędność miejsca

Wysoka Precyzja

Opis produktu

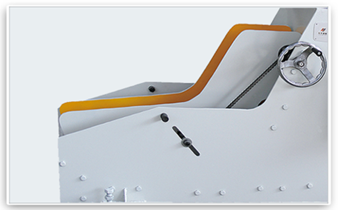

Wyrówniarka z odwijalnikiem

Wyrówniacz z ramą typu kuna i jednoczesnym rozwinąćem.

Zamiast stosowania rozwijanego mandryla, spinka jest umieszczana na napędzanych rolkach wewnątrz ramy na spinkę. Te rolki są wyposażone w dostosowywalne płyty boczne, które zapewniają odpowiednie wyśrodkowanie. Opcjonalnie można dodać boczne rolki do płyt bocznych, aby chronić wrażliwe spinki przed uszkodzeniami na ich krawędziach.

Specyfikacja:

Charakterystyka

1. Zintegrowany stojak na materiał i maszyna do wyrównywania zajmuje minimalną przestrzeń i jest powszechnie używany.

2. Nadaje się do korekcji płaskości i podawania różnych rodzajów metalowych spinek.

3. Może być wyposażony w specjalne urządzenie do regulacji prędkości bezstopniowej, aby kontrolować prędkość podawania zgodnie z potrzebami.

4. Stojak na materiał i maszyna do wyrównywania są zintegrowane w jednym bloku, z napędem łańcuchowym i wałkami chromowanymi. wyposażony w specjalne urządzenie do nieskończenie zmiennej prędkości, które kontroluje prędkość podawania materiału, zapewniając trwałość.

5. Podawanie materiału odbywa się poprzez zaciskanie materiału płytami bocznymi po obu stronach, napędzanymi przez wałki podajnikowe, a prędkość jest kontrolowana przez sekcję wyrównującą.

6. Wałki wyrównujące wykonane są z chromowanej stali 40CR, poddanej odpałowi, utwardzeniu wysokoczęstotliwościowemu i chromowaniu. Posiadają twardość powierzchniową HRC60 i grubość chromowania 0,05 mm z jednej strony, co sprawia, że są bardzo trwałe.

7. Regulacja wyrównania opiera się na cztero punktowej niezależnej mikroregulacji, kontrolowanej przy pomocy linijki skalnej, co zapewnia prostotę i praktyczność.

8. Stojak indukcyjny z ramą w kształcie litery L jest przede wszystkim przeznaczony do materiałów lekkich i małych o niskich wymaganiach powierzchniowych w produkcji wybijania. Często jest stosowany w połączeniu z karmnikami pneumatycznymi, tworząc linię produkcji automatycznego wybijania o charakterze ekonomicznym.

struktura

·Głowica prostownicy

1. Głowa maszyny posiada konstrukcję równoległych wałków, łącznie z 7 wałkami wyprostowującymi (3 na górze i 4 na dole).

2. Zastosowano czteropunktową mikropodajkę, co sprawia, że jest ona bardziej odpowiednia do przetwarzania produktów o wysokiej precyzji. Czteropunktowa niezależna regulacja ciśnienia podczas ładowania i rozładunku efektywnie zapobiega odchyleniom i deformacjom materiału.

3. Wałki nośne materiału wykonane są z pasywnych wałków galwanizowanych, całkowicie utworzonych, z powierzchnią odporną na zadrapania i zużycie. Wykorzystują one podźwirowe łożyska, zapewniające elastyczne i trwałe obroty.

4. Używane są ręczne koła z żelaza, które mają powierzchnię elektroplastyczną dla estetyki w stylu tradycyjnym.

5. Zainstalowane są osłony ochronne po obu stronach części przekazującej, wyposażone w okna obserwacyjne umożliwiające wygodne obserwowanie.

·Sekcja regału

1. To urządzenie ma zintegrowany projekt regału materiałów i jednostki wyprostowującej, maksymalizując wykorzystanie przestrzeni.

2. Stojak na materiały został zaprojektowany z belką wyciągową, a wszystkie płyty ramy zostały precyzyjnie wycięte za pomocą lasera lub plazmy, co gwarantuje wysoką precyzję i dobrą wzajemną wymienialność urządzeń.

3. Wszystkie części są przetwarzane za pomocą sterowania numerycznego (NC) i komputerowego sterowania numerycznego (CNC), co gwarantuje dobrą wymienność.

4. Ogólna struktura jest prosta, a montaż oraz wymiana części urządzenia mogą być wykonywane przez pracowników technicznych ogólnej specjalizacji, co sprawia, że jest to wygodne, szybkie i znacząco obniża koszty konserwacji.

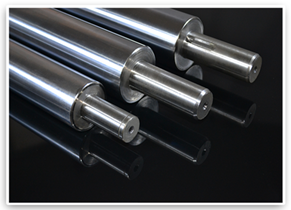

·Rolki wyprostowujące

1. Walce wyprostowujące są wykonane z stalowych wałków pod rolling, przechodzą one obróbkę częstotliwości średniej, a następnie grube elektroplatowanie, co gwarantuje twardość powierzchni nie mniejszą niż HRC58, aby zagwarantować trwałość materiału.

Używana jest stal GCr15 w kształcie okrągłego pręta, poddana wstępnemu obróbce cieplnej (kuliwowemu odprężaniu), a następnie tornojeniu, frezowaniu, obróbce częstotliwości średniej, ścięgnięciu, stabilizacji zimnej, precyzyjnej ścięganiu i wreszcie elektroplatowaniu. Ten proces maksymalizuje precyzję, koncentryczność, gładkość i twardość, co przedłuża żywotność wałków wyprostowujących.

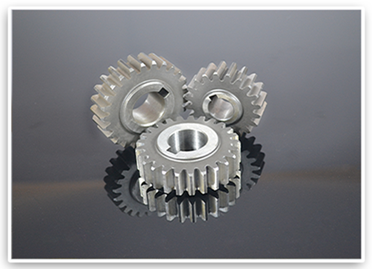

·Napędowy ząbkowany

Proces obróbki biegunków obejmuje następujące kroki: obróbka pustaka biegunkowego - obróbka powierzchni zębów - obróbka cieplna - ścięganie powierzchni zębów.

Pustak biegunkowy jest przede wszystkim wykuwany, a następnie poddawany odprężaniu, aby poprawić jego obrabialność i ułatwić cięcie.

Na podstawie rysunków projektowych przekładni, wykonywane jest wstępnego rodzaju obróbka mechaniczna, a następnie półdokładna, obejmująca tornoje, frezowanie i taranie zębów, aby osiągnąć podstawowe kształty zębów. Następnie przeprowadza się obróbkę cieplną w celu poprawy właściwości mechanicznych. Zgodnie z wymaganiami projektowymi, wykonywana jest końcowa obróbka dokładna, poprawiając powierzchnię odniesienia i profil zęba. Przez te procesy nasze zęby mogą osiągnąć klasę 6, z wysoką opornością na zużycie, wysoką wytrzymałością oraz długim okresem użytkowania.

·Sekcja mocy

1. Korzystając z reduktera pionowego typu śruba bezkolowa 80, ta przekładnia używa konwertera prędkości zębów, aby zmniejszyć obroty silnika (silnika spalinowego) do pożądanego tempa, jednocześnie uzyskując mechanizm o zwięksonym momencie obrotowym.

2. Wyposażony w pionowy silnik, charakteryzujący się niskim poziomem drgań i hałasu, część statora używa czystych miedzianych spirali o żywotności dziesięć razy większej niż zwykłe spirale. Zainstalowane są piwna na obu końcach, co zmniejsza tarcie i utrzymuje niską temperaturę.

·Pudełko sterowania elektrycznego

1. Wykorzystanie relé z aliansem srebrnym, miedzianymi cewkami oraz ogniotrwałymi bezpiecznikami, co gwarantuje długotrwałość.

2. Zastosowanie relacji z opóźnieniem obwodu ochronnego, z kontaktami z legitymu srebrnego, wieloma przyciskami do regulacji, dostosowanymi do różnych zakresów opóźnienia.

3. Przełączniki mają konstrukcję kontaktów suwanych z funkcją samoczyszczania. Kontakty normalnie otwarte i normalnie zamknięte korzystają z osobnej struktury izolowanej, pozwalając na dwubiegunowe działanie oraz wyposażone w elementy antywrotkowe i podkładki przeciwpowolnieniowe.

4. Użycie przycisków samonastawiających się z lekkim naciskiem i umiarkowanym chodem. Kontakty mają modularną konstrukcję kombinowaną z punktami na bazie ketonowej, zapewniającą wysoką przewodność, zdolność przenoszenia dużych prądów oraz żywotność do 1 miliona cykli.

|

Model |

CL-150 |

CL-200 |

CL-250 |

CL-300 |

|

Szerokość materiału |

150mm |

200mm |

250mm |

300mm |

|

Grubość |

0,4~2,2mm |

|||

|

Zewnątrz cewki Średnica |

800mm |

|||

|

Waga cewki |

350 kg |

400kg |

500kg |

500kg |

|

Prędkość |

15 minut na minutę |

|||

|

Silnik |

1/2 kW/4p |

1 kW/4p |

1 kW/4p |

1 kW/4p |