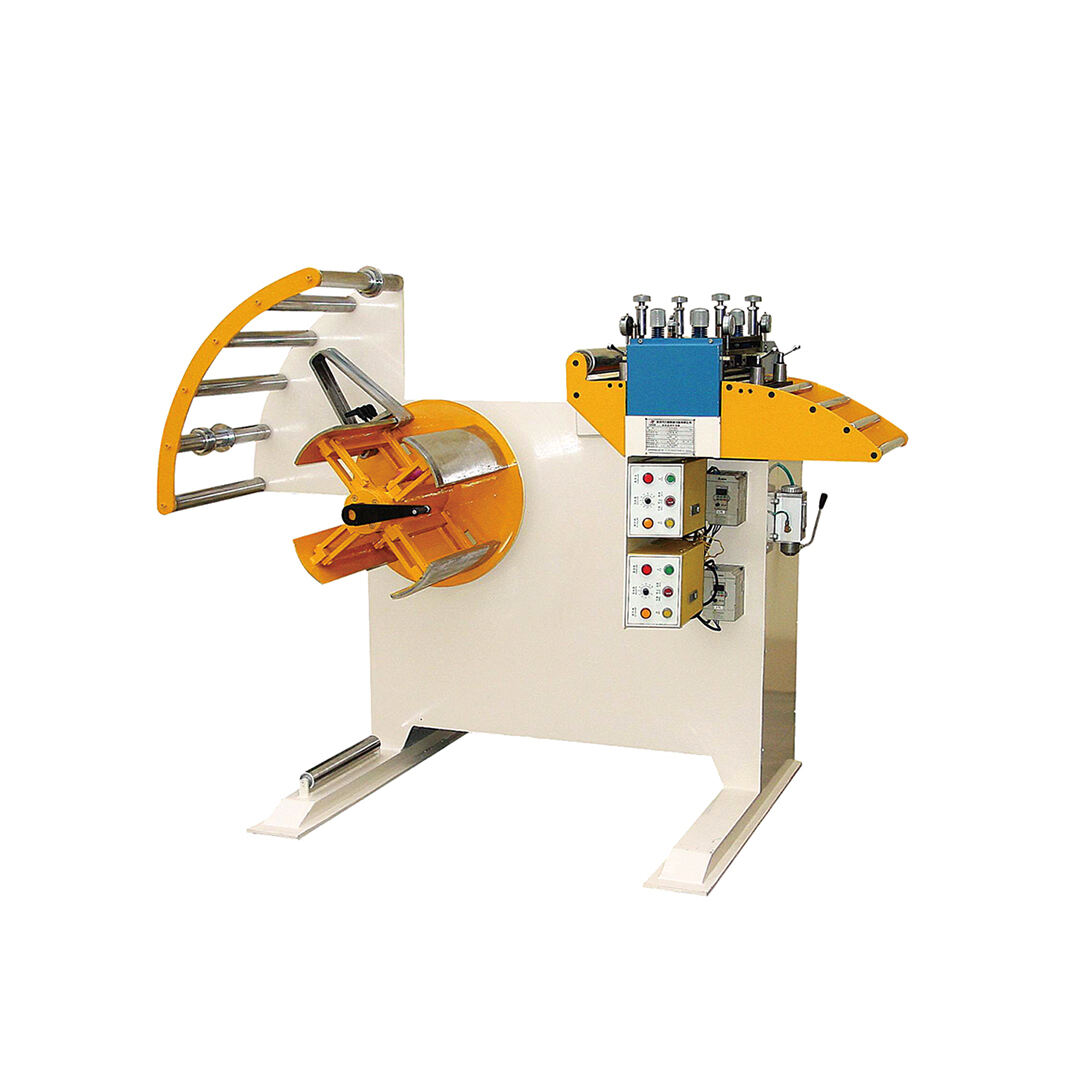

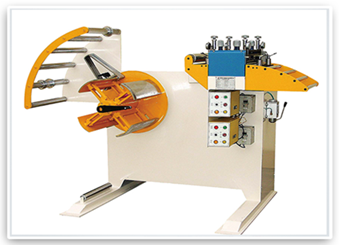

Seria GO-B Wyrówniarka Kombinowana z Rozwijaczką 2 w 1 System Podawania Metali w Postaci Pasm dla Grubości Arkusza: 0,1mm~0,8mm

Udostępnij

Urządzenie do rozwinąć/blachy

Oszczędność miejsca

Wysoka Precyzja

Opis produktu

Wyrówniarka z odwijalnikiem

Charakterystyka

1. Integracja ramy i maszyny wyrównującej zmniejsza miejsce instalacyjne, minimalizując etapy przejściowe podczas precyzyjnego wyrównywania materiału, maksymalizując wydajność maszyny.

2. Rama i maszyna wyrównująca są kontrolowane oddzielnie za pomocą niezależnych szaf sterowniczych, każda wyposażona w przekształtnicę częstotliwości, co zapewnia płynne działania i oferuje skuteczniejszą ochronę maszyn, uniemożliwiając deformację lub zniekształcenie spowodowane siłami zewnętrznymi podczas pracy.

3. Obie maszyny wykorzystują przekładnię universalną oraz pełną przekładnię ze śrubami, skutecznie zapobiegając niechcianemu obrotowi wałów górnych i potencjalnemu uszkodzeniu materiału.

4. Wyposażone w wskaźniki igłowe na kołach, ułatwiające szybkie znalezienie punktów wyrównania.

5. Dodanie kół ciśnieniowych zwiększa sztywność wałów wyrównujących, co prowadzi do lepszych efektów wyrównania.

6. Dodanie elementów systemowych przedłuża żywotność maszyny.

7. Zasilanie do wyrównywania półek jest oddzielone i kontrolowane niezależnie za pomocą przekształtników częstotliwości, skutecznie zapobiegając wtórnemu deformowaniu materiału i poprawiając jakość wyrobów tłoczeniowych.

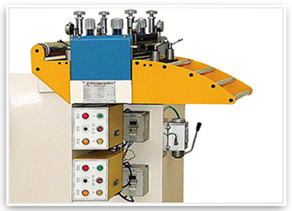

·Głowica Wyprostowująca

1. Głowa maszyny posiada konstrukcję równoległych wałków, łącznie z 7 wałkami wyprostowującymi (3 na górze i 4 na dole).

2. Korzystając z czteropunktowej mikropodstrójki, lepiej nadaje się do przetwarzania produktów o wysokiej precyzji. Procesy ładowania i rozładunku wykorzystują czteropunktowe niezależne dostosowywanie ciśnienia na kołach zasilania, efektywnie zapobiegając odchyleniom i deformacjom materiału.

3. Rolki nośne są wykonane z pasywnych galwanizowanych rolkowców, całkowicie utworzonych, z powierzchnią odporną na zadrapania i zużycie. Używają one mechanicznych łożysk kulowych, zapewniających elastyczne i trwałe obroty.

4. Używane są ręczne koła z żelaza, które mają powierzchnię elektroplastyczną dla estetyki w stylu tradycyjnym.

5. Zainstalowane są osłony ochronne po obu stronach części przekazującej, wyposażone w okna obserwacyjne umożliwiające wygodne obserwowanie.

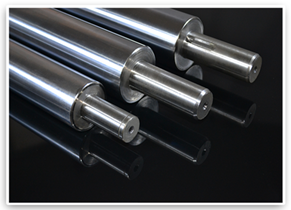

·walec wyprostowujący

1. Walce wyprostowujące są wykonane z stalowego wału wentylatorowego, przechodzą proces lekkoczęstotliwościowego obróbki cieplnej oraz zgrubienia elektroplastycznego, co zapewnia twardość powierzchni nie mniejszą niż HRC58, gwarantując trwałość materiału.

2. Użyto wykuwanego zaokrąglonego stali GCr15, która przechodzi wstępne obróbki cieplne (analityczne annealing), następnie obróbkę skrawaniem, frezowanie, lekkoczęstotliwościową obróbkę cieplną, szlifowanie wstępne, stabilizację zimną, szlifowanie dokładne i wreszcie elektroplastyczność. Ten proces maksymalizuje precyzję, współśrodkowość, gładkość i twardość, co przedłuża czas użytkowania wałków wyprostowujących.

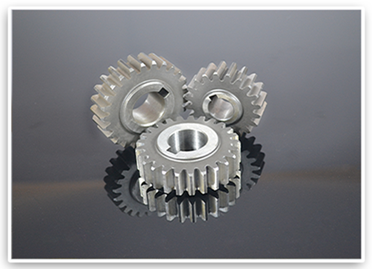

·Napędowy ząbkowany

Proces obróbki zębatkowania obejmuje następujące kroki: wstępna obróbka zębatkowania - obróbka powierzchni zębów - obróbka cieplna - wypolerowanie powierzchni zębów. Wstępna obróbka dotyczy przede wszystkim kuźnictwa, po którym następuje wybielanie w celu poprawy obrabialności, ułatwiając cięcie. Według rysunków projektowych zębatkowania przeprowadza się wstępną obróbkę, a następnie półdokładną obróbkę obejmującą obracanie, frezowanie i taranie, aby osiągnąć podstawowe kształty zębatkowania. Następnie przeprowadza się obróbkę cieplną w celu poprawy właściwości mechanicznych. Zgodnie z wymaganiami projektowymi na rysunkach wykonuje się końcową dokładną obróbkę, precyzując powierzchnię odniesienia i profil zębatkowania. Dzięki tym procesom nasze zębatkowania mogą osiągnąć klasę 6, charakteryzując się wysoką odpornością na zużycie, dużą wytrzymałością oraz długim okresem użytkowania.

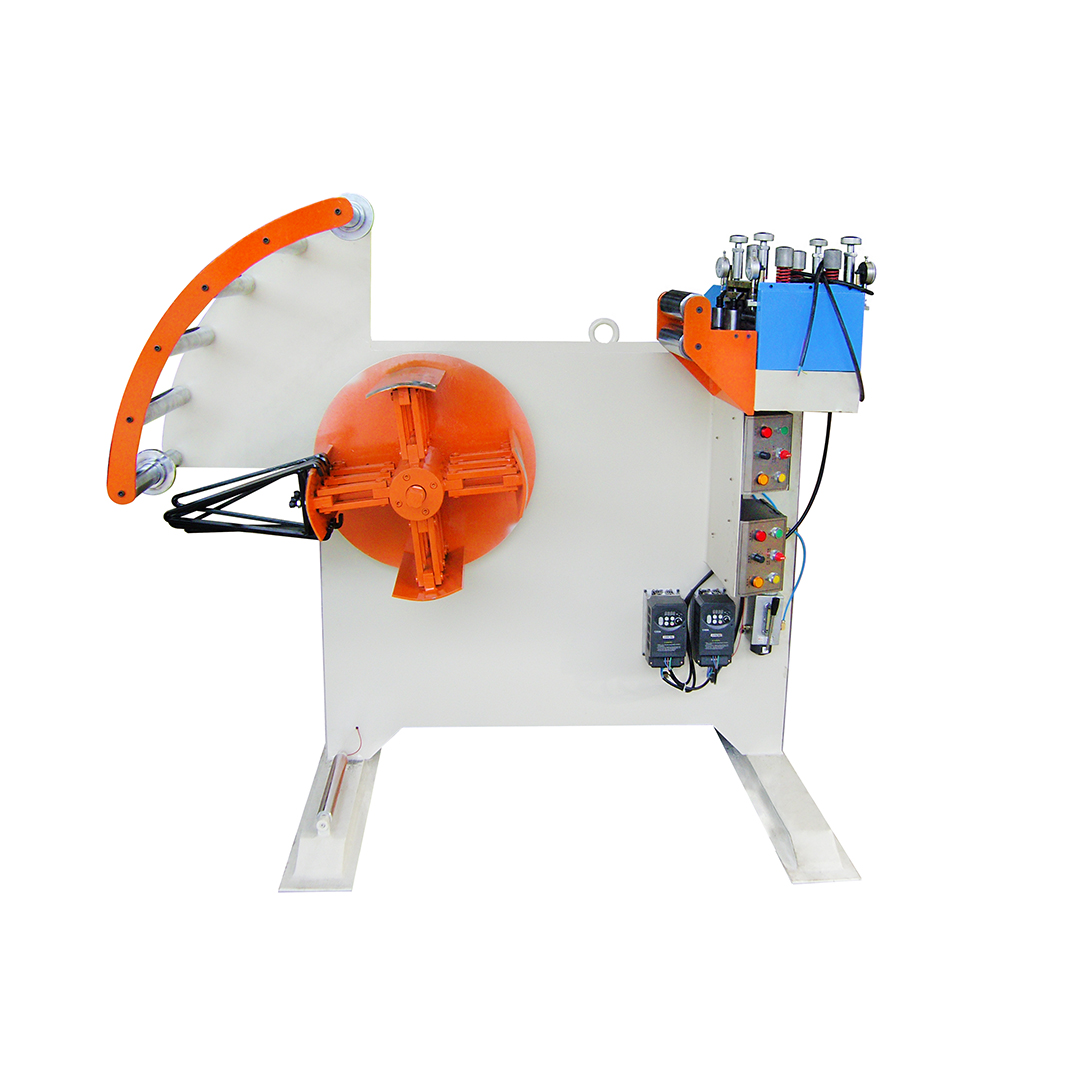

·Część ramy

1. To urządzenie przyjmuje zintegrowane rozwiązanie konstrukcyjne stojaka materiału i jednostki prostującej, co zwiększa wykorzystanie miejsca.

2. Stojak na materiały został zaprojektowany z belką wyciągową, a wszystkie płyty ramy zostały precyzyjnie wycięte za pomocą lasera lub plazmy, co gwarantuje wysoką precyzję i dobrą wzajemną wymienialność urządzeń.

3. Wszystkie części są przetwarzane za pomocą sterowania numerycznego (NC) i komputerowego sterowania numerycznego (CNC), co gwarantuje dobrą wymienność.

4. Ogólna struktura jest prosta, a montaż oraz wymiana części urządzenia mogą być wykonywane przez pracowników technicznych ogólnej specjalizacji, co sprawia, że jest to wygodne, szybkie i znacząco obniża koszty konserwacji.

·ELEKTRYCZNA SZAFKA STEROWNICZA

1. Wykorzystanie relé z aliansem srebrnym, miedzianymi cewkami oraz ogniotrwałymi bezpiecznikami, co gwarantuje długotrwałość.

2. Zastosowanie relacji z opóźnieniem obwodu ochronnego, z kontaktami z legitymu srebrnego, wieloma przyciskami do regulacji, dostosowanymi do różnych zakresów opóźnienia.

3. Przełączniki mają konstrukcję kontaktów suwanych z funkcją samoczyszczania. Kontakty normalnie otwarte i normalnie zamknięte korzystają z osobnej struktury izolowanej, pozwalając na dwubiegunowe działanie oraz wyposażone w elementy antywrotkowe i podkładki przeciwpowolnieniowe.

4. Użycie przycisków samonastawiających się z lekkim naciskiem i umiarkowanym chodem. Kontakty mają modularną konstrukcję kombinowaną z punktami na bazie ketonowej, zapewniającą wysoką przewodność, zdolność przenoszenia dużych prądów oraz żywotność do 1 miliona cykli.

·Część napędowa

1. Użycie reduktora pionowego typu 80 z wormem, który wykorzystuje przekładnię biegową, aby zmniejszyć prędkość obrotową silnika (silnik) do pożądanego tempa, jednocześnie uzyskując mechanizm o zwięksonym momentem obrotowym.

2. Użycie silnika pionowego, charakteryzującego się niskim poziomem wibracji i hałasu. Stała część rotora wyposażona jest w cienkie miedziane cewki o czasie użytkowania dziesięć razy dłuższym niż standardowe cewki. W obu końcach zainstalowano pięta kulowe, minimalizując tarcie i utrzymując niską temperaturę.

Specyfikacja:

| Typ | GO-200B | GO-300B | GO-400B | GO-500B | GO-600B |

| Maks. Szerokość | 200mm | 300mm | 400mm | 500mm | 600mm |

| Grubość | 0,1-0,8mm | ||||

| Wewnętrzna średnica wałka | 450-530mm | ||||

| Zewnętrzna średnica wałka | 1200mm | ||||

| Maks. Waga | 800kg | 1000kg | 1500kg | 1500kg | 2000kg |

| Prosta moc | 1/2HP | 1HP | 2HP | 2HP | 3HP |

| Moc rozwinęcia | 1HP | 1HP | 2HP | 2HP | 3HP |

| Dostosowanie prostownicze | 4-punktowa precyzyjna regulacja śrubowa | ||||

| Max. prędkość | 15 minut na minutę | ||||

| Metoda ekspansji | Ręczny | ||||

| Kontrola pętli | Czujnik dotykowy | ||||