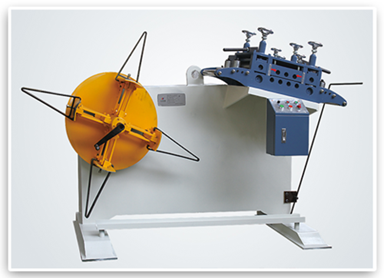

Standardowa seria GO Wyrówniarka Kombinowana z Rozwijaczką 2 w 1 System Podawania Metali w Postaci Pasm dla Grubości Arkusza: 0,4mm~2,5mm

Udostępnij

Urządzenie do rozwinąć/blachy

Oszczędność miejsca

Wysoka Precyzja

Opis produktu

Demotor i Wyrówniacz

Cechy

1. Stojak na materiał i wyrówniacz są zintegrowane, zajmując minimalną powierzchnię podłogi. Proste działanie jest ułatwiane przez urządzenie wsparcia materiału o zmiennej średnicy, co sprawia, że ładowanie i rozładunek są wygodne.

2. Przeznaczone do różnych materiałów z nici metalowych o grubościach od 0,4mm do 2,5mm.

3. Zbudowane z ramy stalowej całościowej, zapewniającej solidną konstrukcję, gładkie działanie i minimalny obszar zajmowany.

4. Walce wykonane są z stalowego surowca dla rollingów, przetworzone termicznie i utwardzone do twardości HRC60, następnie chromowane i spolerowane w celu zwiększenia trwałości.

5. Urządzenie hamulcowe jest dostosowywalne pod kątem napięcia, co zapewnia gładszą rotację wałka i zwiększa jego wytrzymałość obciążeniową.

6. System sterowania elektrycznego wyposażony jest w sprowadzone kontaktory elektromagnetyczne i elementy elektroniczne, co prowadzi do mniejszej liczby awarii i dłuższego okresu użytkowania.

7. Metoda hydraulicznego rozszerzania jest opcjonalna i zalecana dla cięższych materiałów.

Struktura:

·Głowica Wyprostowująca

1. Głowa maszyny ma konstrukcję z rolkami równoległymi, łącznie z 7 rolkami prostującymi (3 na górze i 4 na dole).

2. Korzystanie z mikropodstawy cztero-punktowej sprawia, że jest bardziej odpowiednie do przetwarzania produktów o wysokiej precyzji. Czteropunktowe niezależne dostosowanie ciśnienia stosowane jest w procesach ładowania i rozładunku, efektywnie uniemożliwiając odchylenie i deformację materiału.

3. Rolki nośne są wykonane z pasywnych galwanizowanych rolkowców, całkowicie utworzonych, z powierzchnią odporną na zadrapania i zużycie. Używają one mechanicznych łożysk kulowych, zapewniających elastyczne i trwałe obroty.

4. Używane są ręczne koła z żelaza, które mają powierzchnię elektroplastyczną dla estetyki w stylu tradycyjnym.

5. Zainstalowane są osłony ochronne po obu stronach części przekazującej, wyposażone w okna obserwacyjne umożliwiające wygodne obserwowanie.

.

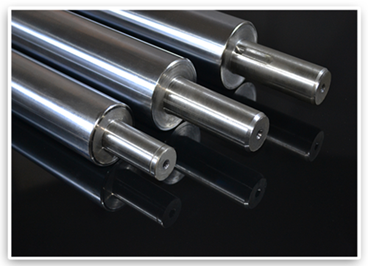

walec wyprostowujący

1. Walce wyprostowujące są wykonane z stalowego wału wentylatorowego, przechodzą proces lekkoczęstotliwościowego obróbki cieplnej oraz zgrubienia elektroplastycznego, co zapewnia twardość powierzchni nie mniejszą niż HRC58, gwarantując trwałość materiału.

2. Użyto wykuwanego zaokrąglonego stali GCr15, która przechodzi wstępne obróbki cieplne (analityczne annealing), następnie obróbkę skrawaniem, frezowanie, lekkoczęstotliwościową obróbkę cieplną, szlifowanie wstępne, stabilizację zimną, szlifowanie dokładne i wreszcie elektroplastyczność. Ten proces maksymalizuje precyzję, współśrodkowość, gładkość i twardość, co przedłuża czas użytkowania wałków wyprostowujących.

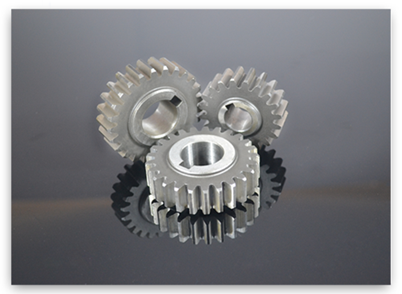

·Napędowy ząbkowany

Proces produkcji biegunków składa się z następujących etapów: wstępne obrabianie biegunków - obrabianie powierzchni zębów - obróbka cieplna - wypolerowanie powierzchni zębów. W ramach wstępnego obrabiania stosuje się kuźnie, aby utworzyć półprodukt biegunkowy, po którym następuje wybielanie, aby poprawić obralność przed cięciem. Na podstawie rysunków konstrukcyjnych biegunków przeprowadza się wstępną obrawkę, a następnie półdokładną obróbkę obejmującą obracanie, frezowanie i taranie, aby osiągnąć podstawowe utworzenie biegunku. Następnie przeprowadza się obróbkę cieplną, aby poprawić właściwości mechaniczne. Na koniec przeprowadza się dokładne obrabianie zgodnie z wymaganiami projektowymi, dopracowując powierzchnię odniesienia i profil biegunku. Dzięki tym procesom nasze biegunki osiągają klasę 6, prezentując wysoką odporność na zużycie, dużą wytrzymałość oraz długi okres użytkowania.

·Część ramy

1. To urządzenie przyjmuje zintegrowane rozwiązanie konstrukcyjne stojaka materiału i jednostki prostującej, co zwiększa wykorzystanie miejsca.

2. Stojak na materiały został zaprojektowany z belką wyciągową, a wszystkie płyty ramy zostały precyzyjnie wycięte za pomocą lasera lub plazmy, co gwarantuje wysoką precyzję i dobrą wzajemną wymienialność urządzeń.

3. Wszystkie elementy są przetwarzane za pomocą sterowania numerycznego (NC) i komputerowego sterowania numerycznego (CNC), co gwarantuje dobrą wymienialność.

4. Ogólna struktura jest prosta, a montaż oraz wymiana części urządzenia mogą być wykonywane przez pracowników technicznych ogólnej specjalizacji, co sprawia, że jest to wygodne, szybkie i znacząco obniża koszty konserwacji.

·Pudełko sterowania elektrycznego

1. Wykorzystanie relé z aliansem srebrnym, miedzianymi cewkami oraz ogniotrwałymi bezpiecznikami, co gwarantuje długotrwałość.

2. Zastosowanie relé opóźniających z ochroną bezpieczeństwa i kontaktami z aliansem srebrnym, z wieloma suwakami dostosowywalności, spełniającymi różne zakresy opóźnienia.

3. Przełączniki mają konstrukcję kontaktów suwanych z funkcją samoczyszczania. Kontakty normalnie otwarte i normalnie zamknięte korzystają z osobnej struktury izolowanej, pozwalając na dwubiegunowe działanie oraz wyposażone w elementy antywrotkowe i podkładki przeciwpowolnieniowe.

4. Używane są samoresetujące się przyciski naciskowe o małej sile i umiarkowanym wyciągu. Kontakty posiadają modularną strukturę kombinowaną z punktami kompozytowymi na bazie ketonu, zapewniając wysoką przewodność, zdolność przenoszenia dużych prądów oraz żywotność do 1 miliona cykli.

·Część napędowa

1. Ten urządzenie wykorzystuje reduktor pionowy typu 80 z robocem śrubowym, który za pomocą przekładni zębatej zmniejsza prędkość obrotową silnika (silniku) do pożądanego poziomu, jednocześnie osiągając większy moment obrotowy.

2. Użycie silnika pionowego, znanego ze swoich niskich poziomów drgań i hałasu. Stacjonarny segment rotora zawiera czyste miedziane cewki, oferujące cykl życia dziesięć razy dłuższy niż standardowe cewki. Wyposażony w wałkowe podłoże na obu końcach, co zapewnia minimalne tarcie i niskie temperatury.

·Specyfikacja

|

Model |

GO-150 |

GO-200 |

GO-300 |

GO-400 |

GO-500 |

|

Szerokość materiału |

150mm |

200mm |

300mm |

400mm |

500mm |

|

Grubość materiału |

0.4~2.5mm |

||||

|

Średnica wewnętrzna cewki |

450~530mm |

||||

|

Średnica zewnętrzna cewki |

1200mm |

||||

|

Waga cewki |

500kg |

800kg |

1000kg |

1500kg |

2000kg |

|

Typ rozszerzenia |

Ręczne rozszerzanie |

||||

|

Silnik |

1/2HP |

1HP |

2HP |

2HP |

3HP |

Pojemność wyprostowywania

|

Grubość modelu |

GO-150 |

GO-200 |

GO-300 |

GO-400 |

GO-500 |

|

1.5 |

150 |

200 |

300 |

400 |

500 |

|

2.0 |

150 |

200 |

300 |

400 |

400 |

|

2.5 |

120 |

160 |

240 |

320 |

250 |