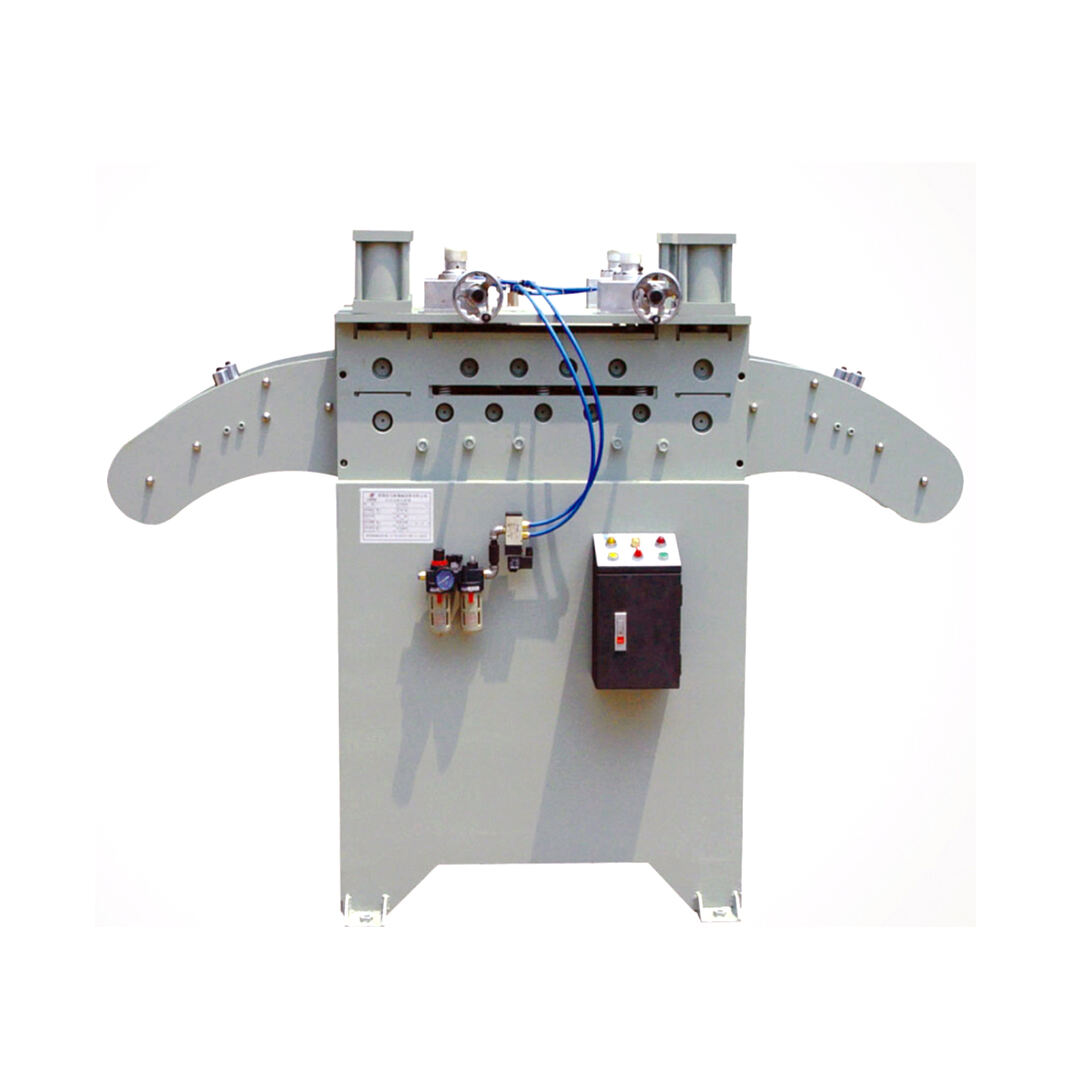

Seria HS Maszyna Prostująca Grube Płyty: Wyrównywanie Rozwinięć Metalowych Dla Grubości Materiału Od 1,6mm - 6,0mm

Udostępnij

Do ciągłego wycinania materiałów o różnych grubościach

Pracuje w parze z maszyną rozwinąć materiału do produkcji automatycznej

Może być dostosowane

Opis produktu

Właściwości:

1. Koło korekcyjne wykonane jest z stalowego wałka poddawanego obróbce cieplnej wysokoczęstotliwościowej, szlifowanego i chromowanego twardo, a po kalibracji przez maszynę jest gładkie i bez oznak ciśnienia, nie uszkadzając powierzchni materiału. 2

2. Maszyna może być używana niezależnie, ale może również działać w połączeniu z automatycznymi stojakami do ładowania typu MT i DBMT, co zapewnia dobrą wydajność.

3. Maszyna używa dużego cylindra do prasowania materiału, a korekta jest dokonywana za pomocą zsynchronizowanej regulacji ślimaka i koła ślimakowego. Po jednym obrocie dźwigni, górne koło korekty opada o 1 mm dla precyzyjnej regulacji.

Wprowadzenie:

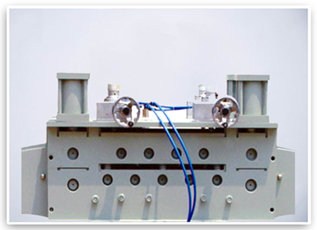

·Głowica prostownicy

1. Głowa maszynowa ma konstrukcję równoległych wałów, z łączną liczbą 9 precyzyjnych wałów korekcyjnych, 4 po stronie górnej i 5 po stronie dolnej.

2. Wyposażona w duży cylinder do prasowania materiału, który lepiej nadaje się do przetwarzania produktów o wysokiej precyzji. Korekta jest wykonywana za pomocą zsynchronizowanej regulacji ślimaka i koła ślimakowego, co skutecznie zapobiega odchyleniu i deformacji materiału.

3. Wały nośne materiału wykonane są z nieprzezylanych galwanizowanych wałów, całkowicie utworzonych, z powierzchnią odporną na drapania i zużycie. Używają one podkładek mechanicznych, co umożliwia elastyczne obracanie się i długotrwałą trwałość.

4. Posiada koło ręczne z żelaza litnego z elektroplatynowym pokryciem, reprezentując najbardziej tradycyjny typ koła ręcznego.

·Rolki wyprostowujące

1. Wałek korekcyjny wykonany jest z stalowego wałka nałożonego, przechodzi grube elektroplatynowanie po przetwarzaniu średnioczęstotliwościowym, co gwarantuje twardość powierzchniową nie mniejszą niż HRC58, aby zapewnić trwałość materiału.

2. Wykonany z GCr15 utworzonej walcowanej stali, przechodzi podgrzewanie (sferoidalizujące odprężanie), a następnie obróbkę tokarską, frezowanie, przetwarzanie średnioczęstotliwościowe, ściernie grobowe dla stabilności zimnej, precyzyjne ściernie i wreszcie elektroplatynowanie. To maksymalizuje precyzję, współśrodkowość, gładkość i twardość, przedłużając żywotność wałka korekcyjnego.

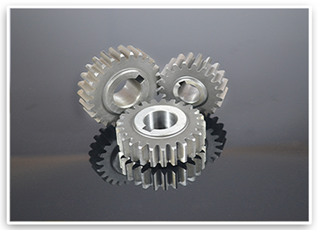

·Napędowy ząbkowany

Proces przetwarzania biegów obejmuje następujące kroki: wstępne cięcie biegów - obrabianie powierzchni zębów - obróbka cieplna - wypolerowanie powierzchni zębów. Głównie cząstka surowa biegu jest wykonywana przez kuźnię, przechodząc przez normalizację, aby poprawić jej obralność, ułatwiając cięcie. Na podstawie rysunku projektowego biegu, wykonuje się wstępną obróbkę mechaniczną, a następnie półkońcową, koronowanie, walcowanie i formowanie biegów, aby osiągnąć podstawowe kształty biegów. Następnie stosuje się obróbkę cieplną, aby poprawić właściwości mechaniczne. Zgodnie z wymaganiami projektowymi rysunku, przeprowadza się końcową obróbkę, dopracowując punkt odniesienia i profil zębów. Przez te procesy nasze biegi osiągają klasy 6, charakteryzując się wysoką odpornością na zużycie, siłą i dłuższą żywotnością.

·Sekcja mocy

1. Korzystając z pionowego reduktora ślimaczkowego typu 80, konwerter prędkości zębów służy do zmniejszenia prędkości obrotowej silnika do pożądanego tempa, generując mechanizm o większym momentem obrotowym.

2. Używanie pionowego silnika znanego z niskiego poziomu drgań i hałasu, przy czym stała część rotora wyposażona jest w cienkie miedziane cewki trwające dziesięć razy dłużej niż standardowe cewki. Wyposażony w pióra kulkowe na obu końcach, co prowadzi do zmniejszenia tarcia i obniżenia temperatury.

·Pudełko sterowania elektrycznego

1. Korzystanie z relé z legity aliansej srebrnej z cewkami całkowicie miedzianymi, a podstawami bezpieczeństwa oporopojemnych zapewniających trwałość i długowieczność.

2. Używanie relé opóźnienia zabezpieczonych z kontaktami z legity aliansej srebrnej i wieloma dyskami stopnia dla dopasowania różnych zakresów opóźnienia.

3. Przełączniki mają kontakty suwne z funkcją samoczyszczącej. Punkty kontaktów zarówno normalnie otwartych, jak i zamkniętych korzystają z osobnej struktury izolacyjnej, umożliwiającą działanie dwubiegunowe, z pozycjonowaniem antywrotobocznym i amortyzującymi nakładkami montażowymi.

4. Używanie samonastawiających się płaskich przycisków z lekkim wciśnięciem i umiarkowanym przejazdem klawiszy. Wykorzystanie modularnej konstrukcji kombinowanej, w której punkty kontaktowe wykonane są z kompozytu na bazie ketonu zapewniającego wysoką przewodność, zdolne do przenoszenia dużych prądów z czasem życia do 1 miliona cykli.

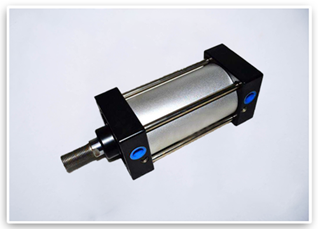

·Cylindry dopływowe

1. Korzystanie z oryginalnych cylindrów Yadeke o ciałach z legity, twardym utlenieniu i bezpiecznym przymocowaniu, zapobiegającemu przeciekom.

2. Dokładne obróbka CNC z bryły aluminium, ze ściankami wewnętrznymi gładko polerowanymi, co zapewnia brak zacięć oraz wysoką wydajność operacyjną.

3. W stanie pracować w warunkach wysokiego obciążenia, trwałe i odpowiednie dla różnych warunków pracy.

Specyfikacja:

| Typ | HS-150 | HS-200 | HS-300 | HS-400 | HS-500 | HS-600 | HS-800 | |

| Szerokość materiału | mm | 150 | 200 | 300 | 400 | 500 | 600 | 800 |

| Grubość materiału | mm | 0.5-4.5 | 0.5-4.5 | 0.5-4.5 | 0.5-4.5 | 0.5-4.5 | 0.5-4.5 | 0.5-4.5 |

| Prędkość dostosowywania | m/min | 15 | 15 | 15 | 15 | 15 | 15 | 15 |

| Silnik | hp | 2 | 2 | 3 | 3 | 5 | 5 | 7.5 |

| Wymiary maszyny D*G*H | m | 2.1*0.65*1.6 | 2.1*0.7*1.6 | 2.1*0.8*1.6 | 2.1*0.9*1.6 | 2.1*1.0*1.6 | 2.1*1.1*1.6 | 2.1*1.3*1.6 |