Seria SNL Precyzyjna Maszyna Prostująca Jest Przystosowana do Arkuszy Metali, Dla Grubości Materiału Od 0,1-0,6mm

Udostępnij

Do ciągłego wycinania materiałów o różnych grubościach

Pracuje w parze z maszyną rozwinąć materiału do produkcji automatycznej

Może być dostosowane

Opis produktu

Funkcja:

1. Ten serwis wyprostowaczy został specjalnie zaprojektowany przez naszą firmę do produkcji cienkich materiałów wymagających precyzyjnego wycinka. Jak wiadomo, bez wyrównywania i eliminacji naprężeń niemożliwe jest uzyskanie dobrego produktu, dlatego wydajność maszyny wyrównującej odgrywa kluczową rolę w produkcji.

2. Koło wyrównujące i pomocnicze koło korekcyjne tej maszyny wykonane są z zaimportowanego SUJ2, poddanego obróbce cieplnej do twardości HRC60°, a następnie spolirowanego po nanesieniu warstwy chromu twardego, co gwarantuje jednolitą warstwę chromu twardego i tolerancję kształtu każdego wału.

3. Regulacja poziomu tej maszyny opiera się na urządzeniu do precyzyjnej regulacji z wykorzystaniem czteropunktowego układu równowagi z przemieszczaniem, wyposażonym w wskaźnik wskaźnikowy, który umożliwia szybkie znalezienie punktu poziomu.

4. Każdy koło korekcyjne w maszynie korekcyjnej serii S jest wyposażone w pomocnicze koło poziomujące, które gwarantuje, że podczas procesu produkcyjnego nie będzie zgięcia ani deformacji, co poprawia jakość płaskości produktu.

5. Dolne rolki pomocnicze są stałe, co zwiększa sztywność dolnego koła i uniemożliwia deformację pod wpływem naprężeń.

6. Górna rolka pomocnicza jest typu unoszącego, aby uzyskać różne ciśnienia według potrzeb, co wzmacnia moc i długość życia rolki wyrównującej oraz poprawia wymagania dotyczące płaskości powierzchni płyty.

7. Zębatki przekładni stosują wymuszoną cyrkulację oleju do smarowania, co zmniejsza zużycie zębów i umożliwia długotrwałą pracę w warunkach wysokich temperatur.

8. Mechanizm przekazywania przyjmuje niezależne synchroniczne przekazywanie dla każdego wyrównującego wału, co redukuje skumulowany błąd odstępu spowodowany przekazywaniem przez zębatki i poprawia wymagania dotyczące płaskości płyty.

9. Dodanie systemu smarowania przedłuża żywotność maszyny i umożliwia jej stabilne działanie przez długi czas.

10. Ze względu na różnice w materiale, szerokości i grubości, nie ma jednolitego odniesienia liczbowego. Dlatego zaleca się, aby przed masową produkcją wykonać próbne korekty na małej części materiału, a następnie kontynuować produkcję po osiągnięciu pożądanego efektu.

11. Przekazywanie energii za pomocą stawów uniwersalnych, produkty o wysokich wydajnościach z aluminium i maszyn do prostowania z nierdzewnej stali.

Wprowadzenie:

·Głowica Wyprostowująca

1. Głowa maszyny posiada konstrukcję równoległych wałów z łączną liczbą 21 precyzyjnych wałów korekcyjnych, 10 na górze i 11 na dole.

2. Korzystając z czteropunktowej precyzyjnej regulacji, jest to bardziej odpowiednie do przetwarzania produktów o wysokiej dokładności. Podajnik i wydajnik używają czteropunktowego, niezależnego od siebie, dostosowalnego pod kątem ciśnienia koła podajnika, co skutecznie zapobiega odchyleniu i deformacji materiału.

3. Wsporniki materiałów wykorzystują nienapędzane wałki galwanizowane, tworząc całość jako jednostka, z powierzchnią odporną na drapania i zużycie. Zastosowano mechaniczne łożyska dla elastycznego i trwałe obrotu.

4. Użyto wałków ręcznych z materiału żelaza, poddanych elektroplatowaniu powierzchniowego, reprezentując najbardziej tradycyjny typ wałka ręcznego.

5. Osłony ochronne są montowane po obu stronach sekcji przekazującej, wyposażone w okna obserwacyjne umożliwiające łatwe obserwowanie.

·Rolki wyprostowujące

1. Wałki korekcyjne wykonano z stalowych wałków łożyskowych, z elektroplatowaniem grubościowym o częstotliwości średniej, gwarantującą twardość powierzchni co najmniej HRC58, zapewniając trwałość materiału.

Używana jest stal GCr15 w postaci wykuwanej rurki, która przechodzi podgrzewanie (sferoidyzujące odwarstwienie), następnie obróbkę skrawaniem, frezowanie, obróbkę częstotliwości średnioczęstotliwościowej, wstępną precyzyjną obróbkę zimną, stabilizację, precyzyjne szlifowanie i na koniec elektroplatynowanie. Dzięki temu maksymalizuje się precyzję, kołowość, gładkość i twardość, co przedłuża żywotność wałków korekcyjnych.

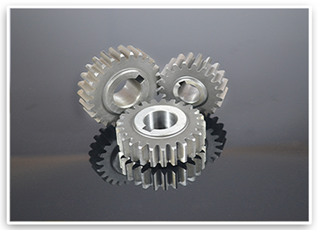

·Ząb przekazywania

Proces obróbki biegunków obejmuje następujące kroki: obrabianie pustaka biegunkowego - obrabianie powierzchni zębów - obróbka cieplna - wypolerowanie powierzchni zębów. Pustak jest przede wszystkim wykuwany, poddawany odstępowi w celu poprawy jego obralności przy cięciu. Na podstawie rysunków projektowych przeprowadza się wstępne obrabianie, po którym następuje półkońcowa obróbka, obrót, walcowanie i skrawanie biegunkowe, aby osiągnąć podstawową formację biegunku. Następnie przeprowadza się obróbkę cieplną w celu ulepszenia właściwości mechanicznych. Według wymagań rysunków projektowych przeprowadza się końcową precyzyjną obróbkę, dopracowując standardy i profile biegunków. Przez te procesy nasz biegunek osiąga klasę 6, wykazując wysoką odporność na zużycie, dużą wytrzymałość oraz długi okres użytkowania.

·Sekcja mocy

1. Wykorzystujemy reduktor ślimakowy pionowy modelu 80, używając jego przekładni zębowej do zmniejszenia prędkości obrotowej silnika do żądanego poziomu, co umożliwia uzyskanie mechanizmu o większym momentu obrotowym.

2. Naszym wyborom jest silnik pionowy, który charakteryzuje się niskim poziomem drgań i hałasu. Jego stała część rotorowa wyposażona jest w czyste miedziane cewki, oferujące czas życia dziesięć razy dłuższy niż zwykłe cewki. Ponadto, w obu końcach zainstalowano pióra kulowe, co zapewnia minimalne tarcie i niższe temperatury.

·Pudełko sterowania elektrycznego

1. Korzystanie z relé z legity alianckiego srebra z całkowicie miedzianymi cewkami i podstawami bezpieczeństwa z materiału oporopłomieniowego zapewnia trwałość na długi okres.

2. Wykorzystywanie relé z opóźnieniem obwodów regulacyjnych zabezpieczonych, z kontaktami z legity alianckiego srebra i wieloma przekrętnicami zakresu, aby spełnić różne wymagania dotyczące opóźnienia.

3. Przełączniki mają kontakty ślizgowe z funkcją samoczyszczania. Kontakty normalnie otwarte i normalnie zamknięte posiadają rozdzieloną strukturę izolacji dla działania dwubiegunowego, wyposażone w antyrotaционne pozycjonowanie i amortyzatory przeciwpowrotne.

4. Wykorzystanie samonastawiających się płaskich przycisków z lekką siłą nacisku, umiarkowanymi klawiszami oraz modularną strukturą kombinacji. Punkty kontaktowe korzystają z punktów związkowych ketonowych o wysokiej przewodności, zdolnych przenosić duże prądy i posiadających żywotność do 1 miliona cykli.

·Wskazówka analogowa, pompa olejowa

1. Zintegrowaliśmy ręczną pompę olejową umożliwiającą szybkie dostarczanie oleju, co ulatnia pracę. Importowane uszczelki olejowe zapewniają minimalne ryzyko przecieku, podczas gdy importowane sprężyny skutecznie opierają się deformacji i starzeniu.

2. Nasza konstrukcja obejmuje stalowy wskazówkę wykonaną z wielką dbałością, połączoną z oszczepem z szkła chroniącego przed pyłem oraz wewnętrznym zestawem miedzianym. Ruch miedziany gwarantuje stabilność konstrukcji i dokładne pomiary.

Parametr:

| Model | SNL-100 | SNL-200 | SNL-300 |

| Maks. szerokość (mm) | 100 | 200 | 300 |

| Grubość mm | 0.1-0.6 | 0.1-0.6 | 0.1-0.6 |

| Prędkość (m/min) | 15 | 15 | 15 |

| Silnik (KM) | 0,5KM×4P | 1HP×4P | 1HP×4P |

| Średnica wałka wyprostowującego (mm) | Φ18 | Φ18 | Φ18 |

| Ilość wałków wyprostowujących (szt.) | 10/11(Góra/Dół) | 10/11(Góra/Dół) | 10/11(Góra/Dół) |

| Wymiary (m) | 0.85×0.8×1.3 | 0.85×0.8×1.3 | 1.05×0.8×1.3 |