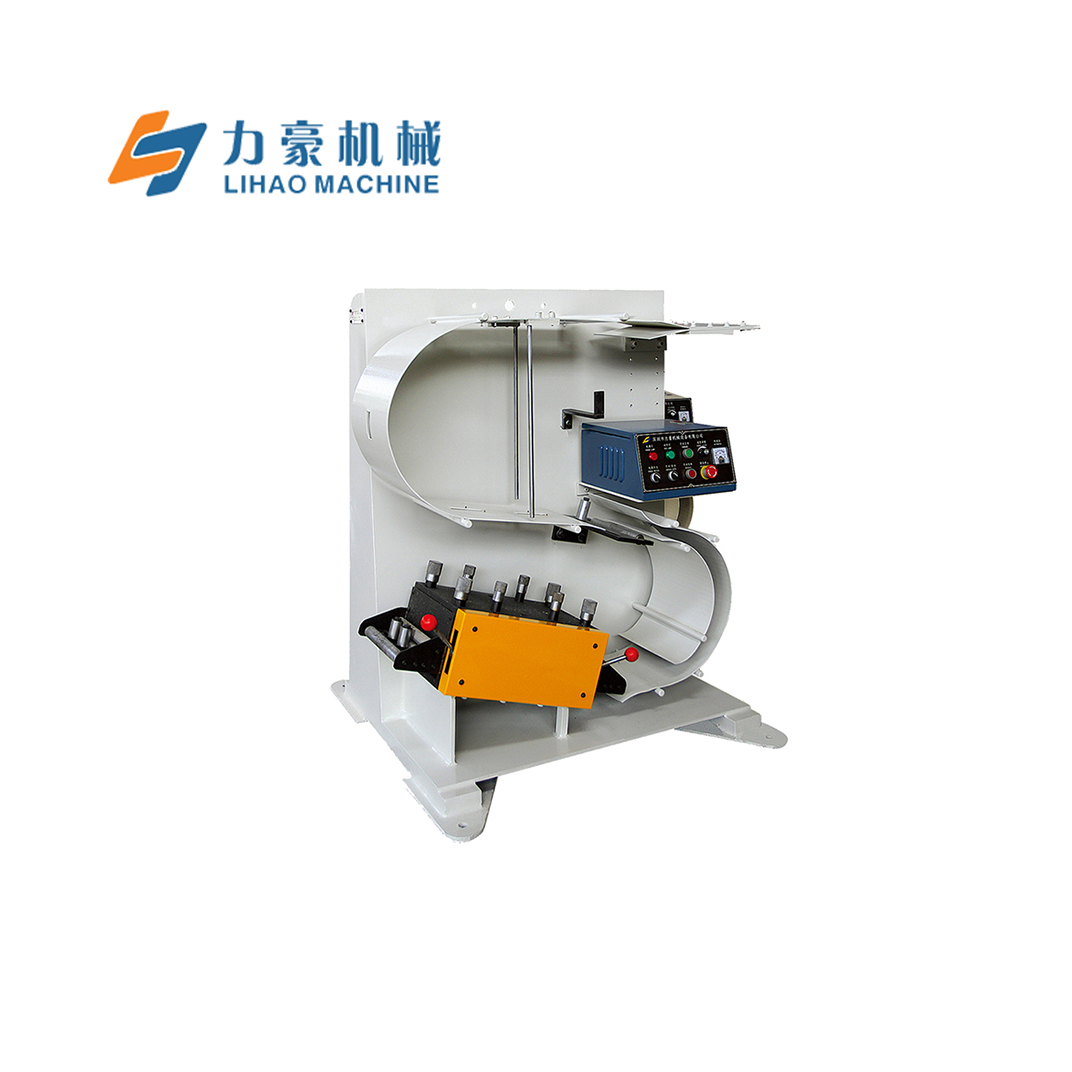

Seria SSP, Typ S, Dokładny Wypinacz Metali: Wypinanie Płyt Metali Dla Grubości Materiału Od 0mm-1.6mm

Udostępnij

Do ciągłego wycinania materiałów o różnych grubościach

Pracuje w parze z maszyną rozwinąć materiału do produkcji automatycznej

Może być dostosowane

Opis produktu

Funkcja:

1. Maszyna do szybkiego karmienia i wyrównywania typu S jest niezbędnym urządzeniem do osiągnięcia synchronicznego karmienia z maszyną prasową. Kontroluje prędkość karmienia za pomocą przekształtnicy częstotliwościowej. Materiał wchodzi do maszyny prasowej przez kanał pierścienia buforowego. Operacja karmienia jest kontrolowana przez fotoprzekaźniki, aby zatrzymać, rozpocząć, przyspieszyć lub zwolnić, co zapewnia synchronizację z maszyną prasową.

2. Ta seria maszyn do wypinania reprezentuje ulepszoną wersję maszyn do wypinania serii S naszej firmy, specjalnie zaprojektowaną do precyzyjnego wycinania produktów z cienkiej blachy metalowej. Jest powszechnie znane, że bez wyrównania i ulgi naprężeń niemożliwe jest wyprodukowanie wysokiej jakości produktów. Dlatego wydajność maszyny do wypinania odgrywa kluczową rolę w produkcji.

3. Walec wyrównawczy jest produkowany za pomocą zaimportowanego SUJ2, poddawanego obróbce cieplnej do twardości HRC60, a następnie szlifowanego po nakładaniu warstwy chromu twardego, aby zapewnić jednolite warstwy chromu twardego i dopuszczenia geometryczne dla każdego wału.

4. Regulacja wyrównania tej maszyny wykorzystuje urządzenie do precyzyjnej regulacji równowagi czteropunktowej z przemieszczaniem, co umożliwia szybkie ustalenie punktów wyrównania.

5. Cała maszyna używa precyzyjnych łożysk afinirowanych, aby przedłużyć jej żywotność.

6. Ze względu na zmienność materiału, szerokości i grubości, nie ma powszechnie przyjętej skali numerycznej. Dlatego zaleca się, aby najpierw przeprowadzić test prostowania na małej części materiału przed rozpoczęciem ciągłego procesu produkcyjnego, po osiągnięciu pożądanego efektu.

7. Grupa bieguna tej maszyny została umieszczona na zewnątrz kadłuba maszyny, co ułatwia olejenie, zapewniając bezpieczeństwo operatorów i oferując skuteczną ochronę.

Wprowadzenie:

·Głowa wyrównująca

1. Głowa maszyny jest wyposażona w równoległe wały, obejmujące łącznie 15 precyzyjnych wałów korekcyjnych, 7 na górze i 8 na dole.

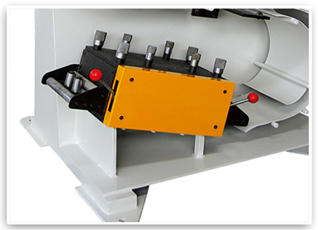

2. Wykorzystanie czteropunktowej drobnej regulacji sprawia, że jest to bardziej odpowiednie do przetwarzania produktów o wysokiej precyzji. Wejście i wyjście mają czteropunktowe, niezależne od siebie regulowane ciśnienie kół do nakręcania, co skutecznie uniemożliwia odchylenie i deformację materiału.

3. Waleczki podpórkowe wykonane są z nienapędzanych wałków galwanizowanych, tworzących jedną całość, z powierzchnią odporną na szramy i zużycie. Użyto mechanicznych łożysk do elastycznego i trwałe obrotu.

4. Korzystanie z ręczników z żelaza litnego, przetworzonych metodą elektrolitycznego pokrycia powierzchniowego, reprezentujących najbardziej tradycyjny rodzaj ręcznika.

5. Osłony ochronne są montowane po obu stronach sekcji przekazującej, wyposażone w okna obserwacyjne umożliwiające łatwe obserwowanie.

·Koła wyrównujące

1. Wałki korekcyjne wykonane są ze stali łożyskowej, poddane grubiemu elektrolekowaniu po przetworzeniu w częstotliwości średniej, co gwarantuje twardość powierzchni nie mniejszą niż HRC58, aby zapewnić trwałość materiału.

Używana jest stal GCr15 w postaci kowalionej rurki, przechodzącej przez proces wstępnego obróbki cieplnej (analitycznego wyrośnięcia) oraz kolejno: obracanie, frezowanie, obróbkę częstotliwości średnioczęstotliwościowej, ścięcie do precyzyjnego wypolerowania zimnego, precyzyjne ścięcie i wreszcie elektrolityczne pokrywanie. Ten proces maksymalizuje dokładność, kołowość, gładkość i twardość, co pozwala przedłużyć żywotność wałków korekcyjnych.

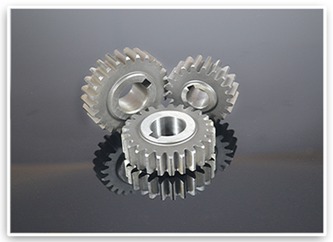

·Napędowy ząbkowany

Proces produkcji przekładni obejmuje kilka etapów: wstępne kształtowanie przekładni, obrabianie powierzchni zębów, obróbka cieplna oraz końcowa obróbka powierzchni zębów. Proces wstępnego kształtowania korzysta przede wszystkim z wyrobów kujanych, które przechodzą normalizację w celu poprawy obrabialności i ułatwienia cięcia. Zgodnie ze specyfikacją projektową przekładni, przeprowadza się wstępne obrabianie, po którym następuje półkońcowa obróbka, torno, walcowanie i formowanie przekładni w celu uzyskania podstawowej formy zęba. Następnie stosuje się obróbkę cieplną w celu poprawy właściwości mechanicznych. Według wymagań projektowych przeprowadza się ostateczną obróbkę, w tym precyzyjne dopracowywanie punktów odniesienia i profilów zębów. Dzięki tym procesom nasze przekładnie osiągają klasę 6, charakteryzującą się wysoką odpornością na zużycie, siłą i długowartościowością.

·Sekcja mocy

1. Wykorzystanie redukторa pionowego typu śruba bezkolanka 80, który korzysta z konwersji prędkości zębów, aby zmniejszyć obroty silnika (silniku) do pożądanego poziomu, co umożliwia osiągnięcie większego momentu obrotowego w mechanizmie.

2. Korzystanie z pionowego silnika charakteryzującego się minimalnym poziomem drgań i hałasu. Stała część wirnika wyposażona jest w czyste miedziane cewki, które zapewniają czas użytkowania dziesięć razy dłuższy niż standardowe cewki. W obu końcach zainstalowano pióra kulowe, aby zmniejszyć tarcie i utrzymać niską temperaturę.

·Pudło elektryczne kontrolujące

1. Wykorzystuje relaże z legity aliansem ze wszystkimi cewkami miedzianymi i podstawami bezpieczeństwa niepalącymi dla trwałości długoterminowej.

2. Realizuje relaże opóźnienia zabezpieczone z kontaktami z legity aliansem i wieloma stopniami walectów, aby dopasować różne zakresy opóźnień.

3. Przyjmuje przełączniki z kontaktami suwającymi, oferującymi funkcję samoczyszczącego się. Kontakty normalnie otwarte i normalnie zamknięte mają oddzielną strukturę izolacji, umożliwiającą pracę na różnych polach. Ponadto są wyposażone w antyrotaционne pozycjonowanie i przeciwwypinające podkładki montażowe.

4. Wcześniej stosowano samonastawne płaskie przyciski z lekkim natężeniem aktywacji i umiarkowanym biegiem klawisza. Punkty kontaktowe wykorzystują materiał kompozytowy na bazie ketonu, zapewniając wysoką przewodność i zdolność przenoszenia dużych prądów z żywotnością do 1 miliona cykli.

Parametr:

| Model | SSP-150 | SSP-200 | SSP-300 | SSP-400 |

| Maksymalna szerokość (mm) | 150 | 200 | 300 | 400 |

| Gęstość ((mm) | 0-1,6 | 0-1,6 | 0-1,6 | 0-1,6 |

| Prędkość(m/min) | 60 | 60 | 60 | 60 |

| SILNIK (HP) | 2HP | 3HP | 3HP | 5HP |

| Sposób regulacji prędkości | Φ24 | Φ24 | Φ24 | Φ24 |

| Wymiary (mm) | 1060*1070*1320 | 1060*1120*1320 | 1060*1370*1320 | 1060*1470*1320 |