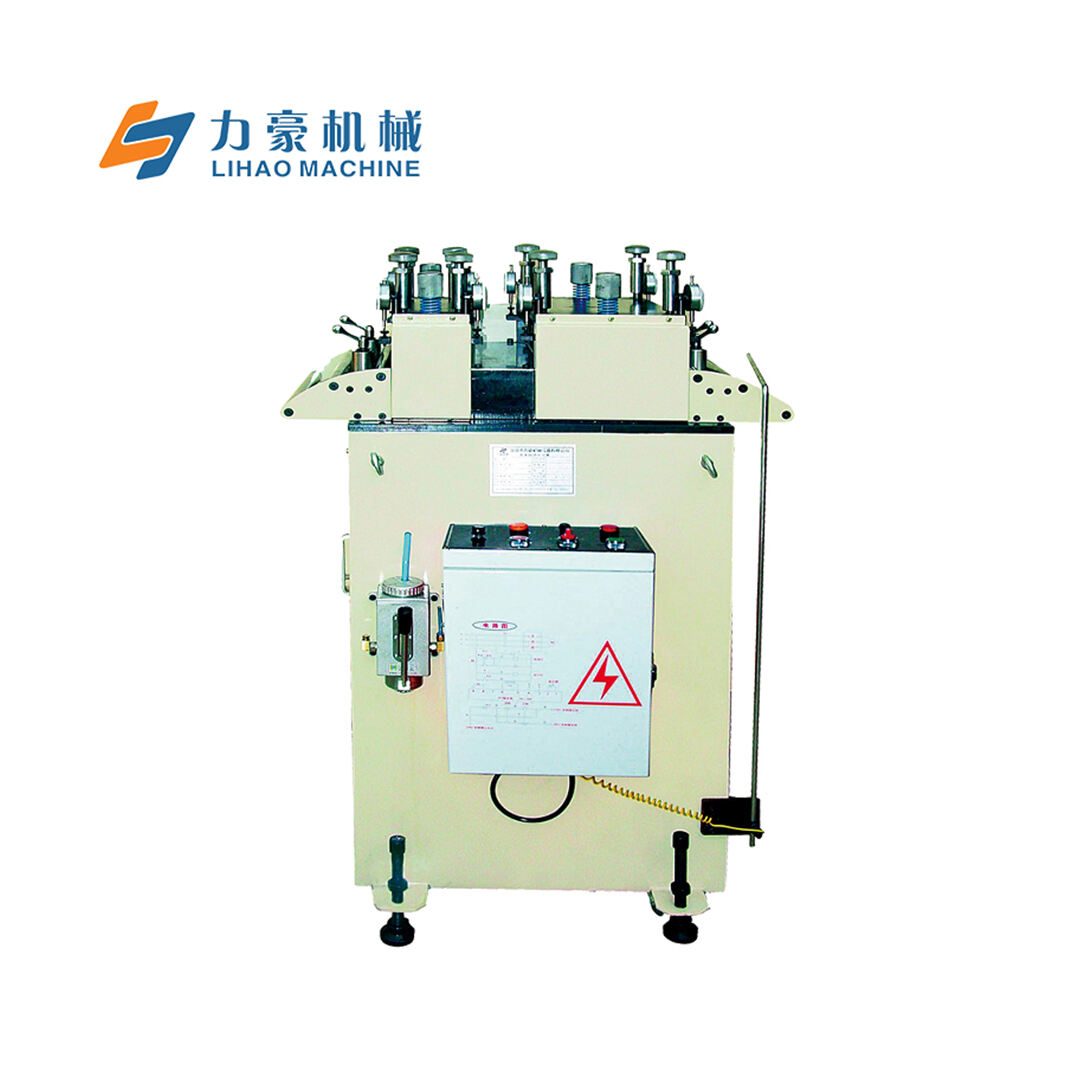

Seria STL, Dwuetapowy Dokładny Wypinacz Płyt: Wypinanie Płyt Metali Dla Zakresu Grubości Materiału Od 0.15mm - 0.6mm

Udostępnij

Do ciągłego wycinania materiałów o różnych grubościach

Pracuje w parze z maszyną rozwinąć materiału do produkcji automatycznej

Może być dostosowane

Opis produktu

Funkcja:

1. Ta seria maszyn prostujących została specjalnie zaprojektowana dla produktów z materiałów o średniej grubości wymagających precyzyjnej formowania. Jak wiadomo, bez wyrównania i ulgi napięć materiałów w postaci wałka niemożliwe jest wyprodukowanie wysokiej jakości produktów. Dlatego więc wydajność maszyn prostujących odgrywa kluczową rolę w produkcji.

Ze względu na zmiany krzywizny w różnych punktach materiału, jedno ustawienie wałków wyprostowujących nie może spełniać wymagań dotyczących wysokiej precyzji wyprostowania. Seria STL innowacyjnie przyjmuje koncept wstępnej korekcji za pomocą dużych odstępów między wałkami oraz dokładnego wyprostowania za pomocą małych odstępów między wałkami, osiągając różne ustawienia, aby spełnić wymagania klienta dotyczące wyciskania.

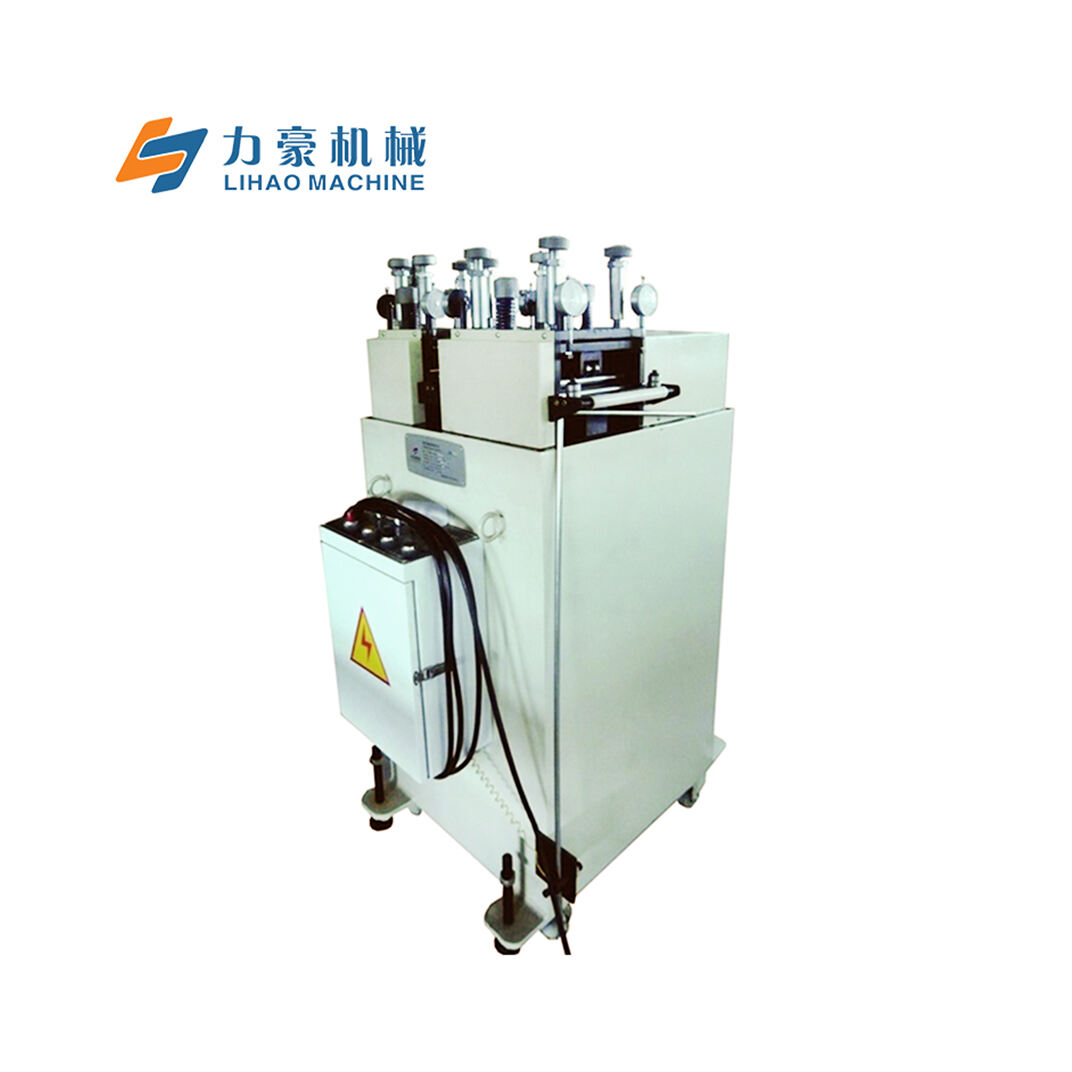

Wałki wyprostowujące i pomocnicze tego urządzenia są wykonane z importowanego materiału SUJ2, poddanego obróbce cieplnej do twardości HRC60°, spolerowane i ponownie spolerowane po galwanizacji chromowej, aby zapewnić jednolity warstwę chromu i dopuszczalne odchylenia kształtu każdego wału.

Korekta zarówno wstępna, jak i dokładna wyprostowania w tym urządzeniu korzysta z systemów równowagi czteropunktowej z funkcją细微regulacji, wyposażonych w manometr do szybkiego znalezienia punktu poziomowania.

Urządzenie używa napędu wałkowego oraz pełnej transmisji biegowej, co sprawia, że jest odpowiednie dla produktów wymagających wysokiej precyzji wyprostowania.

6. Cała maszyna używa precyzyjnych łożysk oraz jest wyposażona w system smarowania, aby przedłużyć jej żywotność.

7. Każdy wyprostowywacz S-serii ma zainstalowane pomocnicze wały poziomujące, które zapewniają, że podczas produkcji nie będą się gięły ani deformowały, co poprawia jakość płaskości produktów.

8. Wały pomocnicze górne i dolne są zafiksowane, aby wzmacniać ich sztywność i zapobiegać deformacji pod wpływem nacisku.

9. Ze względu na różnice w materiałach, szerokości i grubości, nie ma jednolitego odniesienia liczbowego. Dlatego zaleca się, aby spróbować wyprostować małe odcinki materiału przed ciągłą produkcją, gdy osiągnięto pożądany efekt.

10. Dwuetapowe wyprostowywanie, zakupienie dwóch maszyn wyprostowywających naraz dla zwiększenia wydajności.

Wprowadzenie:

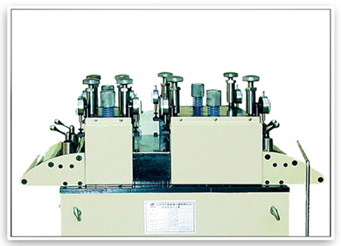

·Głowa wyrównująca

1. Głowa maszyny posiada konstrukcję równoległych wałów z łączną liczbą 19 precyzyjnych wałów wyprostowywanych, 9 po stronie górnej i 10 po stronie dolnej.

2. Korzystając z mechanizmu dopasowania czteropunktowego, jest on bardziej odpowiedni do przetwarzania produktów o wysokiej precyzji. Wejście i wyjście materiałów kontrolowane są przez cztery niezależnie dostosowywane koła ciśnieniowe, skutecznie zapobiegając odchyleniom i deformacjom materiału.

3. Waleczki nośne dla materiału mają galwanizowane bębny stalowe bez napędu, co gwarantuje ich trwałość dzięki konstrukcji zintegrowanego materiału. Wyposażone w podźwiɡi mechaniczne oferują one elastyczne obroty i długoterminową wydajność.

4. Używane są ręczniki z żelaza litnego z elektrolityczną obróbką powierzchniową, reprezentujące klasyczny i tradycyjny design.

5. Na obu stronach części przekazującej zainstalowane są osłony ochronne, wyposażone w okna obserwacyjne umożliwiające wygodne obserwowanie.

·Koło poziomujące

1. Waleczki prostujące wykonane są z stalowego żelastka, przechodzą gruby proces elektrolityczny po obróbce średnioczęstotliwościowej, co gwarantuje twardość powierzchniową co najmniej HRC58, aby zapewnić trwałość materiału.

Stal GCr15 jest wykuwana w pręty okrągłe, poddana obróbce wstępną (kulkowaniu), a następnie obrabiana na tokarce, frezarku, przetwarzana metodą częstotliwości średnioczęstotliwościowej, ścięta, zimno stabilizowana i wreszcie precyzyjnie wypolerowana. Ten proces maksymalizuje dokładność, koncentryczność, gładkość powierzchni i twardość, co przedłuża żywotność wałków do prostowania.

·Ząb przekazywania

Proces produkcji przekładni składa się z następujących etapów: wypolerowanie przekładni, obróbka powierzchni zębów, obróbka cieplna i dokonczenie powierzchni zębów. Początkowe elementy przekładni są przede wszystkim produkowane przez kuźnie, które przechodzą normalizację w celu poprawy właściwości obrabialnych i cięcia. Zgodnie z specyfikacjami projektowymi przekładni przeprowadza się wstępną obróbkę, a następnie półdokonczenie, obrobę zębów i formowanie przekładni, aby osiągnąć pożądany kształt przekładni. Następnie stosuje się obróbkę cieplną w celu poprawy właściwości mechanicznych. Zgodnie z wymaganiami projektowymi przeprowadza się ostateczne dokonczenie, ustalanie punktów odniesienia i profilowanie zębów. Po zakończeniu tych procesów nasze przekładnie osiągają ocenę klasy 6, charakteryzującą się wysoką odpornością na zużycie, wyższą wytrzymałością i dłuższą żywotności.

·Sekcja mocy

1. Korzystając z pionowego reducera typu śruba bezząbowa 80, silnik umożliwia przekształcanie prędkości obrotowej za pomocą przekładni biegów. Ten proces spowalnia obroty silnika do pożądanego poziomu, generując mechanizm o znacznym momencie obrotowym.

2. Wykorzystując pionowy silnik o minimalnym drganiu i hałasie, stała część rotora wyposażona jest w cienkie miedziane cewki, co zapewnia żywotność dziesięć razy dłuższą niż w przypadku tradycyjnych cewek. Silnik wyposażony jest w pióra kulowe na obu końcach, co powoduje niskie tarcie i niższą temperaturę pracy.

·Pudło elektryczne kontrolujące

1. Wykorzystuje relays z legitymy srebrnej, całkowicie miedziane cewki oraz podstawy bezpieczeństwa z oporami przeciwpożarowymi, co zwiększa trwałość i długość życia.

2. Używa relays z opóźnieniem obwodu zabezpieczeń z kontaktami z legitymy srebrnej i dyskami wielostopniowymi, aby spełniać różne wymagania dotyczące opóźnienia.

3. Przełączniki z kontaktami suwającymi mają wbudowaną funkcję samoczyszczania, przy czym zarówno kontakty normalnie otwarte, jak i normalnie zamknięte wykorzystują strukturę krawędziową. Są wyposażone w antywrotkowe elementy pozycjonujące oraz przewleczki montażowe chroniące przed luźnościami dla zwiększonej stabilności.

4. Wprowadzono przełączniki z płaskimi przyciskami samoduplikującymi zaprojektowane do lekkiego działania i umiarkowanych nacisków. Wykorzystują one strukturę kombinacji modułów oraz punkty złożone z ketonowych materiałów kompozytowych zapewniające wysoką przewodność i zdolne do wytrzymania miliona cykli użytkowania.

·Wskazówka licznika, żółta pompa oleju

1. Zastosowano ręczny tłok tłuszczowy umożliwiający szybsze i mniej pracochłonne dodawanie oleju, z importowanymi uszczelkami tłoczonymi zapobiegającymi wyciekom oleju oraz importowanymi sprężynami odpornymi na deformację i starzenie.

2. Użyto stalowego manometru procentowego z precyzyjnym wskazówką, kurzuoodpornym szkłem, wewnętrzną linią miedzianą oraz mechanizmem z bazy miedzianej zapewniającym stabilną konstrukcję i dokładne pomiary.

Parametr:

| Model | STS-100 | STS-200 | STS-300 | STS-400 |

| Maksymalna szerokość (mm) | 150 | 200 | 300 | 350 |

| Gęstość ((mm) | 0.4-2.2 | 0.4-2.2 | 0.4-2.2 | 0.4-2.2 |

| Prędkość(m/min) | 16 | 16 | 16 | 16 |

| SILNIK (HP) | 1HP×4P | 2HP×4P | 2HP×4P | 3HP×4P |

| Korekta grubości wstępna | Φ45 | Φ45 | Φ45 | Φ45 |

| Liczba wstępnych pozycji | 2/3(Góra/Dół) | 2/3(Góra/Dół) | 2/3(Góra/Dół) | 2/3(Góra/Dół) |

| Dokładna regułka średnicy | Φ34 | Φ34 | Φ34 | Φ34 |

| Dokładne koła poziomujące | 7/8 (Góra/Dół) | 7/8 (Góra/Dół) | 7/8 (Góra/Dół) | 7/8 (Góra/Dół) |

| Wymiar (M) | 1.6×1.0×1.5 | 1.6×1.05×1.5 | 1.6×1.15×1.5 | 1.6×1.2×1.5 |