Descrição do Produto

Característica:

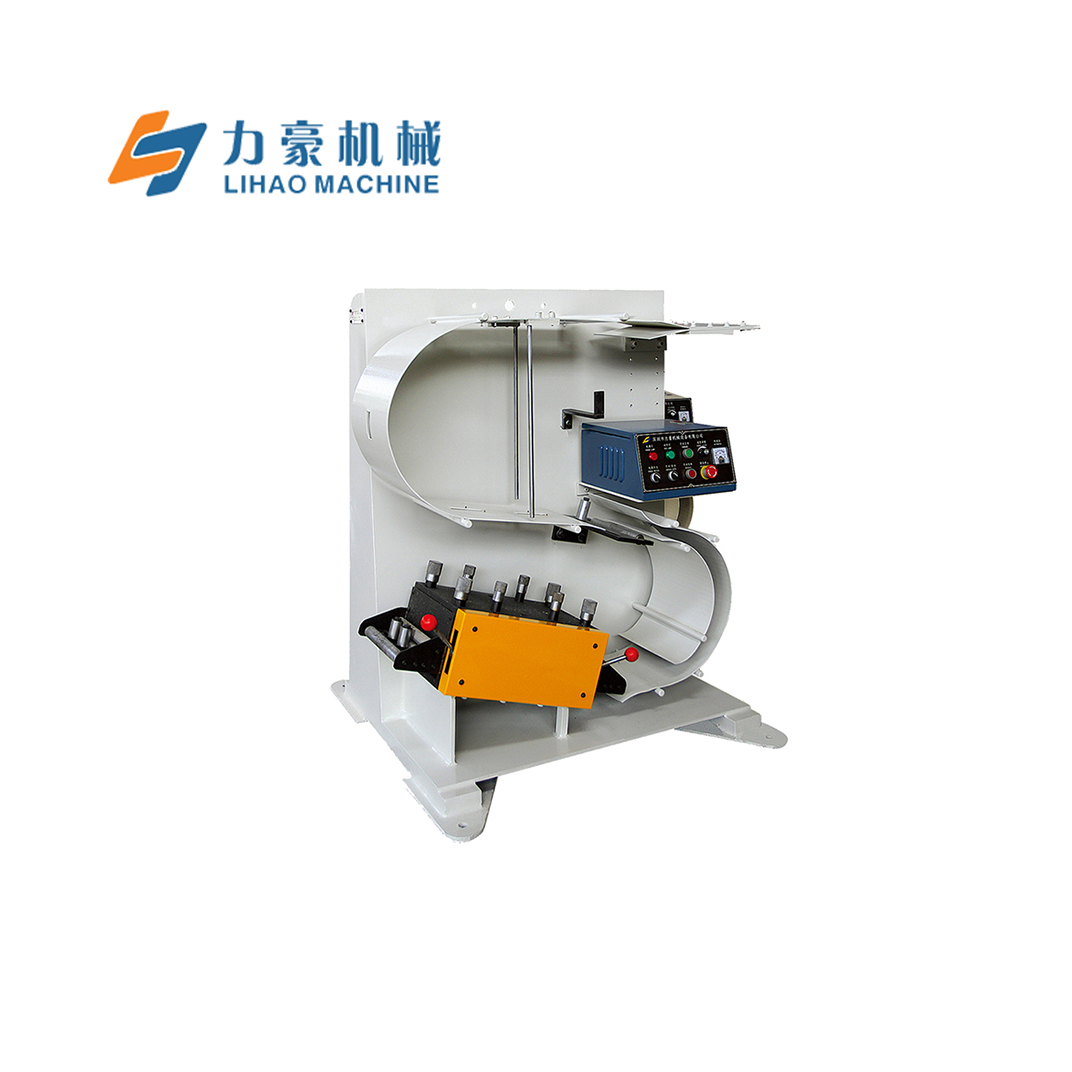

1. A máquina de alimentação e retificação de alta velocidade do tipo S é um dispositivo essencial para alcançar a alimentação sincronizada com a prensa de perfuração. Ela controla a velocidade de alimentação por meio de um conversor de frequência. O material entra na prensa de perfuração por meio de um canal de anel de buffer. A operação de alimentação é controlada por interruptores fotoelétricos para parar, iniciar, acelerar ou desacelerar, garantindo a sincronização com a prensa de perfuração.

2. Esta série de máquinas de alisamento representa uma versão atualizada das máquinas de alisamento da série S da nossa empresa, especificamente projetada para o furo preciso de produtos de chapa metálica fina. É amplamente conhecido que, sem nivelamento e alívio de tensões, é impossível produzir produtos de alta qualidade. Portanto, o desempenho da máquina de alisamento desempenha um papel crucial na produção.

3. Os rolos de nivelamento são fabricados utilizando SUJ2 importado, tratado térmico até HRC60, lixado após revestimento com cromo duro para garantir camadas uniformes de cromo duro e tolerâncias de forma para cada eixo.

4. O ajuste de nivelamento desta máquina utiliza um dispositivo de ajuste fino de quatro pontos flutuantes, permitindo a identificação rápida dos pontos de nivelamento.

5. A máquina inteira utiliza rolamentos de alta precisão para prolongar sua vida útil.

6. Devido a variações no material, largura e espessura, não há uma referência numérica universal. Portanto, é recomendável testar um pequeno trecho de material antes da produção contínua, uma vez que o efeito desejado tenha sido alcançado.

7. O grupo de engrenagens de transmissão desta máquina está localizado fora do corpo da máquina para facilitar a lubrificação com óleo, garantindo a segurança dos operadores e oferecendo proteção eficaz.

Introdução:

·Cabeça de nivelamento

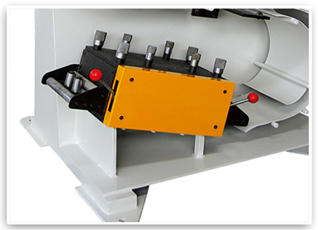

1. A cabeça da máquina é projetada com rolos paralelos, contando com um total de 15 rolos de correção de precisão, 7 no topo e 8 na parte inferior.

2. Utilizando um ajuste fino em quatro pontos, torna-se mais adequado para processar produtos de alta precisão. A entrada e saída utilizam pressão de rodas de alimentação ajustável independentemente em quatro pontos, evitando eficazmente desvios e deformações do material.

3. Os rolos de suporte do material utilizam rolos galvanizados não motorizados, formados como uma unidade única, com uma superfície resistente a riscos e abrasão. Utilizam-se rolamentos mecânicos para uma rotação flexível e durável.

4. Utilizando manivelas de ferro fundido, tratadas com eletroplacagem superficial, representando o tipo mais tradicional de manivela.

5. Capas protetoras são instaladas em ambos os lados da seção de transmissão para proteção, equipadas com janelas de observação para fácil visualização.

·Rodas de nivelamento

1. Os rolos de correção são feitos de aço de rolamento sólido, submetidos a tratamento de eletroplacagem espessa após processamento de frequência intermediária, garantindo uma dureza superficial de pelo menos HRC58 para assegurar a durabilidade do material.

é utilizado um aço redondo forjado GCr15, passando por um tratamento de pré-aquecimento ( revenido esferoidizante), seguido de torneamento, fresamento, processamento de frequência intermediária, moagem preliminar para estabilização fria, moagem precisa e, por fim, eletrodoação. Este processo maximiza precisão, concentricidade, suavidade e dureza, prolongando assim a vida útil dos rolos de correção.

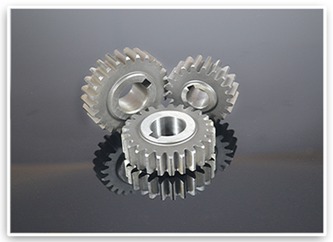

·Engrenagem de transmissão

O processo de fabricação de engrenagens envolve várias etapas: torneamento inicial da engrenagem, usinagem da superfície dos dentes, tratamento térmico e acabamento da superfície dos dentes. O processo de torneamento utiliza principalmente forjamentos, que passam por normalização para melhorar a usinabilidade e facilitar o corte. De acordo com as especificações de design da engrenagem, é realizada a usinagem bruta, seguida por usinagem semi-acabada, torno, rolos e conformação das engrenagens para obter a forma básica da engrenagem. Posteriormente, o tratamento térmico é aplicado para melhorar as propriedades mecânicas. De acordo com os requisitos de design, é realizado o acabamento final, incluindo o refinamento dos pontos de referência e perfis dos dentes. Através desses processos, nossas engrenagens atingem um grau 6, apresentando alta resistência ao desgaste, força e longevidade.

·Seção de energia

1. Utilizando o redutor vertical de minhoca tipo 80, que emprega conversão de velocidade de engrenagem para reduzir a velocidade de rotação do motor (motor) ao nível desejado, alcançando assim um aumento do torque no mecanismo.

2. Utiliza um motor vertical conhecido por sua vibração e nível de ruído mínimos. A seção fixa do rotor possui bobinas de cobre puro, oferecendo uma vida útil dez vezes maior que as bobinas padrão. Rolamentos esféricos são instalados em ambas as extremidades para minimizar o atrito e manter temperaturas baixas.

·Caixa de controle elétrica

1. Utiliza relés de liga de prata com bobinas de cobre total e bases de segurança retardadoras de chama para durabilidade de longo prazo.

2. Implementa relés de atraso de circuito protegidos com contatos de liga de prata e várias escalas de ajuste para acomodar diferentes faixas de atraso.

3. Adota interruptores com contatos deslizantes, oferecendo uma função de auto-limpeza. Os contatos normalmente abertos e normalmente fechados possuem uma estrutura de isolamento separada, permitindo operação em diferentes polos. Além disso, eles são equipados com posicionamento antirrotativo e arruelas antiderrapantes para fixação.

4. Incorpora botões planos auto-recuperáveis com força de ativação leve e curso de tecla moderado. Os pontos de contato utilizam material compósito à base de cetona, proporcionando alta condutividade e capazes de transportar correntes elevadas, com uma vida útil de até 1 milhão de ciclos.

Parâmetro:

| Modelo | SSP-150 | SSP-200 | SSP-300 | SSP-400 |

| Largura máxima (mm) | 150 | 200 | 300 | 400 |

| Espessura(mm) | 0-1.6 | 0-1.6 | 0-1.6 | 0-1.6 |

| Velocidade ((m/min) | 60 | 60 | 60 | 60 |

| Motor (capacidade de potência) | 2 HP | 3HP | 3HP | 5HP |

| Método de ajuste de velocidade | φ24 | φ24 | φ24 | φ24 |

| Dimensão (mm) | 1060*1070*1320 | 1060*1120*1320 | 1060*1370*1320 | 1060*1470*1320 |