Mașina de Dreptare Preciză Serie SNL Este Adecvată pentru Materiale din Foilă Metallică, cu Gama de Grosime a Materialelor de 0,1-0,6mm

Distribuie

Pentru perforare continuă a materialelor de diferite grosimi

Funcționează împreună cu mașina de dezvoltare pentru producție automată

Poate fi personalizat

Descriere produs

Caracteristică:

1. Această serie de mășini de dreptare a fost special concepută de compania noastră pentru producerea de materiale subțiri care necesită perforare cu precizie ridicată. Este bine cunoscut că fără nivelare și eliminarea stresului, este imposibil să se producă produse bune, astfel încât performanța mășinii de nivelare joacă un rol cheie în producție.

2. Rota de nivelare și rota auxiliară de corecție a acestei mășini sunt fabricate din SUJ2 importat, tratat termic până la HRC60°, lustrat după revopsire cu crôm dur, asigurând strat uniform de crôm dur și toleranță geometrică a fiecărei axe.

3. Ajustarea de nivelare a acestei mașini folosește un dispozitiv de ajustare fină cu echilibru pe patru puncte flotante, echipat cu un indicator cu neamă, care poate găsi rapid punctul de nivelare.

4. Fiecare roată de corecție a mașinii de corecție precisă S este echipată cu o roată auxiliară de nivelare pentru a se asigura că nu se încovoiă sau deformă în timpul procesului de producție, ceea ce contribuie la îmbunătățirea calității de planitate a produsului.

5. Roloul inferior auxiliar este fix, consolidând rigiditatea roții inferioare și prevenind deformarea sub presiune.

6. Roloul superior auxiliar este de tip flotant, pentru a obține diferite presiuni după nevoi, consolidând rezistența și durata de viață a roții de nivelare și îmbunătățind cerințele de planitate ale suprafeței plăcii.

7. Inelele de transmisie folosesc un sistem de lubrificare cu ulei prin circulație forțată pentru a reduce uzura inelurilor și pot funcționa pe termen lung în condiții de temperaturi ridicate.

8. Mecanismul de transmisie adoptă o transmisie sincronă independentă pentru fiecare rolete de nivelare, reducând toleranța de joc cumulativă cauzată de transmisia cu dinți și îmbunătățind cerințele de planitate a plăcii.

9. Adăugarea sistemului de lubrificare prelungeste viața mașinii și permite mașinii să funcționeze într-un stare stabilă pe termen lung.

10. Datorită diferențelor de material, lățime și grosime, nu există o referință numerică unitară. Prin urmare, este recomandat să se ia o secțiune mică de material pentru corecție experimentală înainte de producția în masă, urmând producția continuă după obținerea efectului dorit.

11. Transmisie energetică prin articulații universale, produse de performanță înalte ale mașinilor de dreptat aluminiu și oțel inoxidabil.

Introducere:

·Cap de nivelare

1. Capul mașinii adoptă un design cu rolete paralele, având un total de 21 de rolete de corecție precisă, 10 în partea de sus și 11 în partea de jos.

2. Utilizând o ajustare fină în patru puncte, este mai potrivit pentru procesarea produselor cu precizie ridicată. Sistemul de intrare și ieșire folosește presiunea regulată independent în patru puncte pentru rotoarele de alimentare, previniind eficient devierea și deformarea materialelor.

3. Rolurile de sprijin ale materialelor utilizează roluri galvanizate neputernice, formate ca o unitate unică, cu o suprafață rezistentă la zgârieturi și uzurare. Porturi mecanice sunt utilizate pentru o rotație flexibilă și durabilă.

4. Roatoarele manuale sunt fabricate din material de fier fundit, tratate cu electroplataj superficial, reprezentând cel mai tradițional tip de roator manual.

5. Se instalează acoperăminte protective pe ambele părți ale secțiunii de transmisie pentru protecție, echipate cu ferestre de observație pentru o vizualizare ușoară.

·Rotoarea dreptării

1. Rolurile de corecție sunt fabricate din oțel cu porturi, cu un tratament de electroplataj alungător de frecvență medie care asigură o duritate de suprafață de cel puțin HRC58, asigurând durabilitatea materialelor.

Se folosește oțel circular forjat GCr15, care trece printr-un tratament de preincălzire (anelenare sferoidizată), urmat de tornat, fresaj, tratament la frecvență intermediară, struguri ruști pentru stabilizarea la rece, struguri de precizie și, în final, electroplatare. Acest lucru maximizează precizia, concentricitatea, netedea și duretatea, prelungind durata de viață a rotoarelor de corecție.

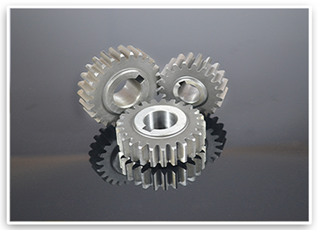

·Transmisie cu geamuri

Procesul de machetare a inghitorilor include următoarele pași: machetarea bilantului de inghitor - machetarea suprafeței dentate - tratament termic - strâmpuirea suprafeței dentate. Bilanta este mai întâi forjată, fiind supusă unui revenire pentru a îmbunătăți machetabilitatea sa pentru tăiere. Conform schitelor de proiectare a inghitorului, se efectuează o machetare brută, urmată de semi-finisare, tornat, rulare și frazare a inghitorului pentru a obține formarea basică a acestuia. Apoi, se efectuează un tratament termic pentru a îmbunătăți proprietățile mecanice. Conform cerințelor schitelor de proiectare, se realizează machetarea finală cu precizie, refinând standardele și profilele inghitorului. Prin aceste procese, inghitorul nostru atinge clasa 6, prezentând o rezistență la uzurare ridicată, o putere mare și o viață utilă lungă.

·Secțiune de putere

1. Folosim reducerul vertical cu verme de tip 80, utilizând conversorul său de viteză al inghitorului pentru a reduce viteza de rotație a motorului la nivelul dorit, astfel încât să se obțină un mecanism cu un moment de cuplaj mai mare.

2. Alegerea noastră este un motor vertical cunoscut pentru nivelurile sale mici de vibrații și zgomot. Secțiunea să fixă a rotorului are bobine din cupru pur, oferind un timp de viață de zece ori mai lung decât bobinele obișnuite. De asemenea, s-au montat țeviguri la ambele capete, asigurând o frânare minimă și temperaturi mai joase.

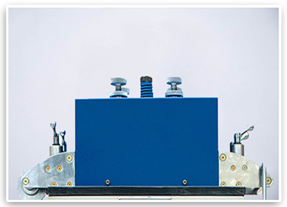

·Cutie de comandă electrică

1. Utilizarea releurilor din alianță argintie cu bobine din cupru complet și baze de siguranță rezistente la inflamare pentru o durabilitate de lungă durată.

2. Folosirea releurilor cu circuite ajustabile protejate în ceea ce privește siguranța, cu contacte din alianță argintie și multiple rotoare de reglaj pentru a satisface diferitele cerințe de întârziere.

3. Comutatoarele includ contacte glisante cu funcție auto-netoare. Contactele obișnuite deschise și contactele obișnuite închise folosesc o structură de izolare separată pentru operațiuni bipolare, fiind echipate cu poziționare anti-rotație și plăci de montare anti-dezlegare.

4. Utilizarea butoanelor de apăsare plate cu auto-reseta, cu forță ușoară și mișcări moderate ale tastei, și o structură combinată modulară. Punctele de contact folosesc puncte compuse bazate pe cetoni cu conductivitate puternică, capabile să transporte curente mari și care se bucură unei durate de viață de până la 1 milion de cicluri.

· Indicator cu roata oblică, pompa de ulei

1. Am integrat o pompare manuală de ulei pentru o livrare rapidă a uleiului, ușurând muncă. Sigilantele de import pentru ulei asigură un risc minim de scurgere, în timp ce springurile importate rezistă deformărilor și îmbătrânirii eficient.

2. Setul nostru include un cadran din oțel cu mesterie atentă, combinat cu un acoperis din sticlă antepuderită și un set intern din cupru. Mișcarea din cupru asigură stabilitatea structurii și măsurarea precisă.

Parametru:

| Model | SNL-100 | SNL-200 | SNL-300 |

| Lățime maximă (mm) | 100 | 200 | 300 |

| Grosimea mm | 0.1-0.6 | 0.1-0.6 | 0.1-0.6 |

| Viteza (m/min) | 15 | 15 | 15 |

| Motor (CP) | 0,5CP×4P | 1HP×4P | 1HP×4P |

| Diametru cilindru de dreptare (mm) | Φ18 | Φ18 | Φ18 |

| Număr cilindri de dreptare (Buc) | 10\/11 (Sus/Jos) | 10/11 (Sus/Jos) | 10\/11 (Sus/Jos) |

| Dimensiuni (m) | 0.85×0.8×1.3 | 0.85×0.8×1.3 | 1.05×0.8×1.3 |