Серия SPL Ультратонкий Точечный Выпрямитель: Машина для Обработки Листового Металла и Катушек для Толщины Материала От 0,08 мм до 0,3 мм

Поделиться

Для непрерывной штамповки материала разной толщины

Работает совместно с размотчиком для автоматического производства

Может быть настроен

Описание продукта

Особенность:

1. Этот seriя выпрямительных машин является обновленной версией выпрямительной машины серии H нашей компании, специально разработанной для высокоточной штамповки тонких материалов. Как известно, невозможно получить качественные изделия без выравнивания рулона и устранения напряжений, поэтому производительность выпрямительной машины играет ключевую роль в производстве.

2. Уровняющие и вспомогательные валы этой машины изготовлены из импортного материала SUJ2, термически обработанного до твердости HRC60. После шлифовки они дополнительно обрабатываются методом хромирования для обеспечения равномерного слоя твердого хрома и точности формы каждого вала.

3. Регулировка уровня на этой машине осуществляется с помощью плавающего четырехточечного балансного устройства微调装置, оснащенного индикаторным прибором, что позволяет быстро определять точку выравнивания.

4. Каждый выравнивающий ролик серии S имеет вспомогательные уровневые ролики, чтобы гарантировать отсутствие изгибов и деформаций во время производственного процесса, тем самым улучшая качество ровности продукции.

5. Нижние вспомогательные ролики зафиксированы, что увеличивает жесткость нижних валов и предотвращает их деформацию под нагрузкой.

6. Верхние вспомогательные ролики подвижны, что позволяет регулировать давление в зависимости от необходимости для усиления выравнивающей способности и срока службы выравнивающих роликов, а также для улучшения требований к плоскости поверхности листового материала.

7. Зубчатые передачи используют принудительную циркуляцию масла для смазки, что снижает износ зубьев и позволяет работать при высоких температурах в течение длительного времени.

8. Механизм передачи независимо приводит каждый выравнивающий ролик синхронно, что уменьшает накопленный люфт из-за зубчатой передачи и улучшает требования к плоскости листового материала.

9. Добавление системы смазки увеличивает срок службы машины и позволяет ей работать в стабильном состоянии в течение длительного периода.

10. Из-за различий в материале, ширине полосы и толщине отсутствует единая числовая ссылка. Поэтому рекомендуется попробовать выравнивание небольшого участка материала перед массовым производством, и продолжать производство только после достижения желаемых результатов.

Введение:

·Головка выравнивателя

1. Головка машины имеет параллельный роликовый дизайн, всего 23 выравнивающих ролика, 11 сверху и 12 снизу.

2. Используется четырехточечная точная регулировка, которая лучше подходит для обработки высокоточных изделий. Регулировка давления четырьмя независимыми подающими роликами используется для загрузки и разгрузки, эффективно предотвращая смещение и деформацию материала.

3. Опорный ролик для материала выполнен из неприводного оцинкованного ролика, с интегрированным формованием материала. Поверхность устойчива к царапинам и износу, а также использует механические подшипники для гибкого вращения и долговечности.

4. Рукоятка изготовлена из чугуна и подвергается электрохимическому покрытию, представляя собой наиболее традиционный тип рукоятки.

5. Защитные крышки установлены с обеих сторон передаточной части для защиты, оснащены окнами для обзора для удобного наблюдения.

·Выпрямительный ролик

1. Выпрямляющие ролики изготовлены из цельной подшипниковой стали, подвергаются толстому электрохимическому покрытию после обработки средней частотой, что обеспечивает твердость поверхности не менее HRC58 для гарантии долговечности.

2. Круглая сталь куется из GCr15, затем следует предварительная термическая обработка (шароидизирующее отжигание), затем токарная обработка, фрезерование, обработка средней частотой, грубое шлифование, холодная стабилизация и, наконец, точное шлифование. Этот процесс максимизирует точность, концентричность, плавность и твердость, увеличивая срок службы выпрямляющих роликов.

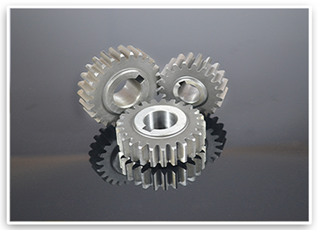

·Передаточный механизм

Процесс производства зубчатых передач включает следующие этапы: грубая механическая обработка шестерен, обработка поверхности шестерен, термическая закалка и шлифовка поверхности шестерен. Грубая механическая обработка включает использование ковки, проходящей нормализацию для улучшения обрабатываемости, что облегчает резку. Согласно чертежу проектирования шестерни выполняется грубая механическая обработка, за которой следуют полуфинишные операции, такие как токарная обработка, фрезерование и строгание зубьев для достижения базовой формы шестерни. Затем проводится термообработка для повышения механических свойств. В соответствии с спецификациями на чертеже выполняется окончательная точная механическая обработка, улучшающая геометрию и точность шестерни. Благодаря этим процессам наши шестерни достигают класса 6, обладая высокой износостойкостью, прочностью и длительным сроком службы.

·Силовая секция

1. Использование вертикального редуктора червячной передачи типа 80, с использованием шестерёнок для преобразования скорости, чтобы уменьшить скорость вращения двигателя до желаемой и достичь механизма с большей парой.

2. Использование вертикального двигателя с низкими вибрациями и шумом, статор выполнен из чистых медных катушек, срок службы которых в десять раз больше обычных катушек. Комплектуется подшипниками на обоих концах, что приводит к низкому трению и температуре.

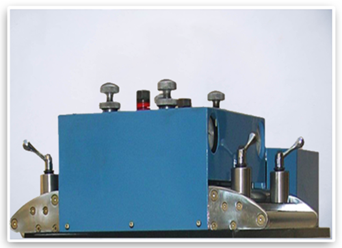

·Электрическая контрольная коробка

1. Использование серебряных сплавов для реле, полностью медных катушек, огнестойкого безопасного основания, обеспечивающего длительную долговечность.

2. Применение защитного регулируемого цепного реле задержки, с контактами из серебряного сплава, множеством вариантов настройки, удовлетворяющих различным диапазонам задержки.

3. Переключатели имеют скользящие контакты с функцией самоочистки. Нормально разомкнутые и нормально замкнутые контакты используют отдельную изолированную конструкцию, позволяющую двухполюсную операцию, с противоротационным позиционированием и противоскручивающимися фиксирующими прокладками.

4. Использование самовозвращающихся кнопок, легковесных с умеренным ходом клавиш. Применение модульной структуры, контактные точки используют кетоновые композитные материалы, обеспечивающие высокую проводимость и способные нести большие токи, со сроком службы до 1 миллиона циклов.

·Манометр, масляный насос

1. Использование ручного масляного насоса для быстрой и экономичной подачи масла, с импортными маслозапорными уплотнениями для предотвращения утечки масла и импортными пружинами, устойчивыми к деформации и старению.

2. Применение стального манометра с точным циферблатом, пылеустойчивым стеклом, внутренним покрытием медной гильзой, и использование медного механизма, обеспечивающего устойчивую конструкцию и точные измерения.

Параметр:

| Модель | SPL-100 | SPL-200 |

| Макс. ширина | 100mm | 200мм |

| Толщина | 0.08~0.3мм | 0.08~0.3мм |

| Скорость | 15м/мин | 15м/мин |

| Двигатель | 0.5л.с.×4P | 1HP×4P |

| Диаметр рабочего вала | Φ12 | Φ12 |

| Количество рабочих валиков | 11/12 (Верхний/Нижний) | 11/12 (Верхний/Нижний) |

| Размер | 0.7×0.6×1.3м | 0.8×0.6×1.3м |