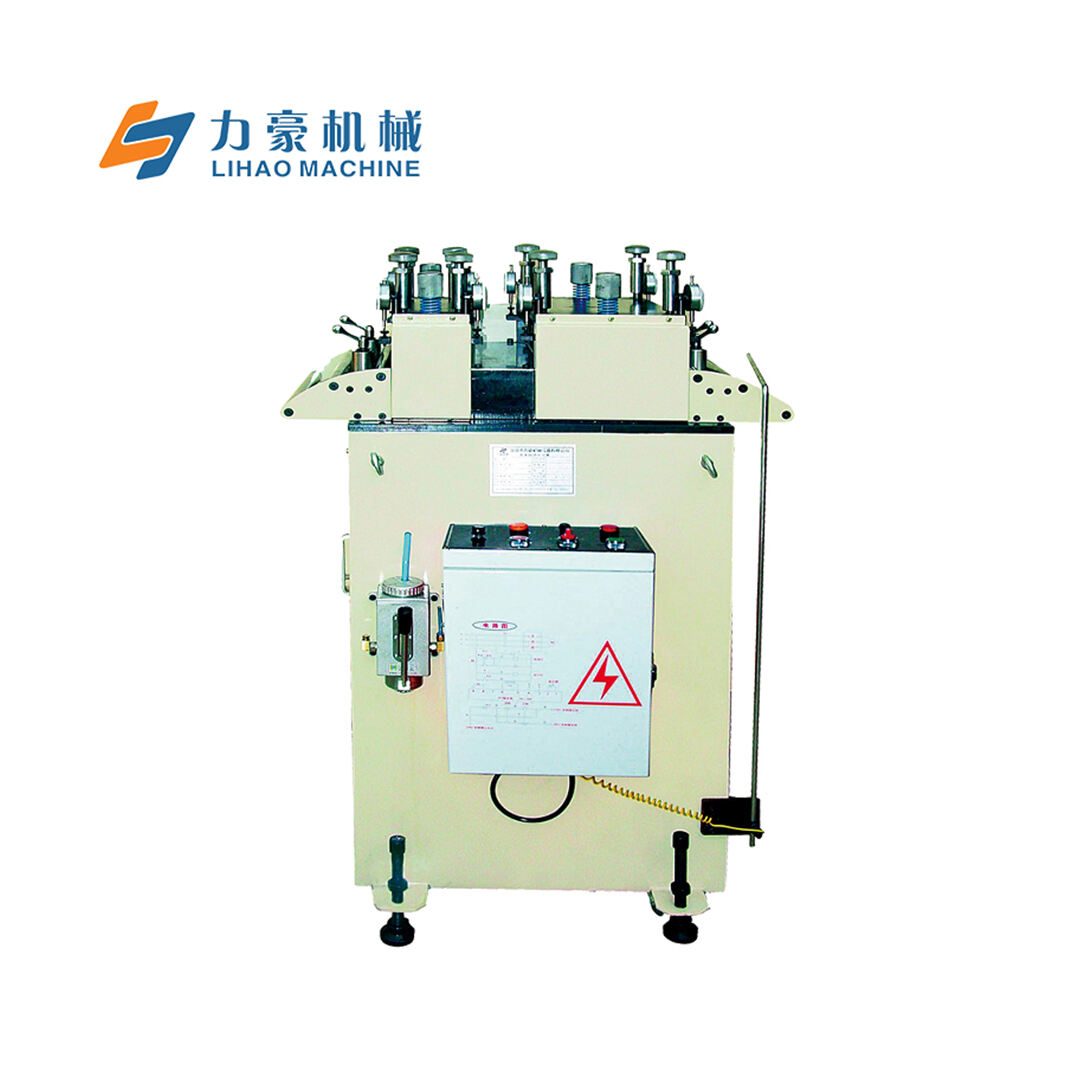

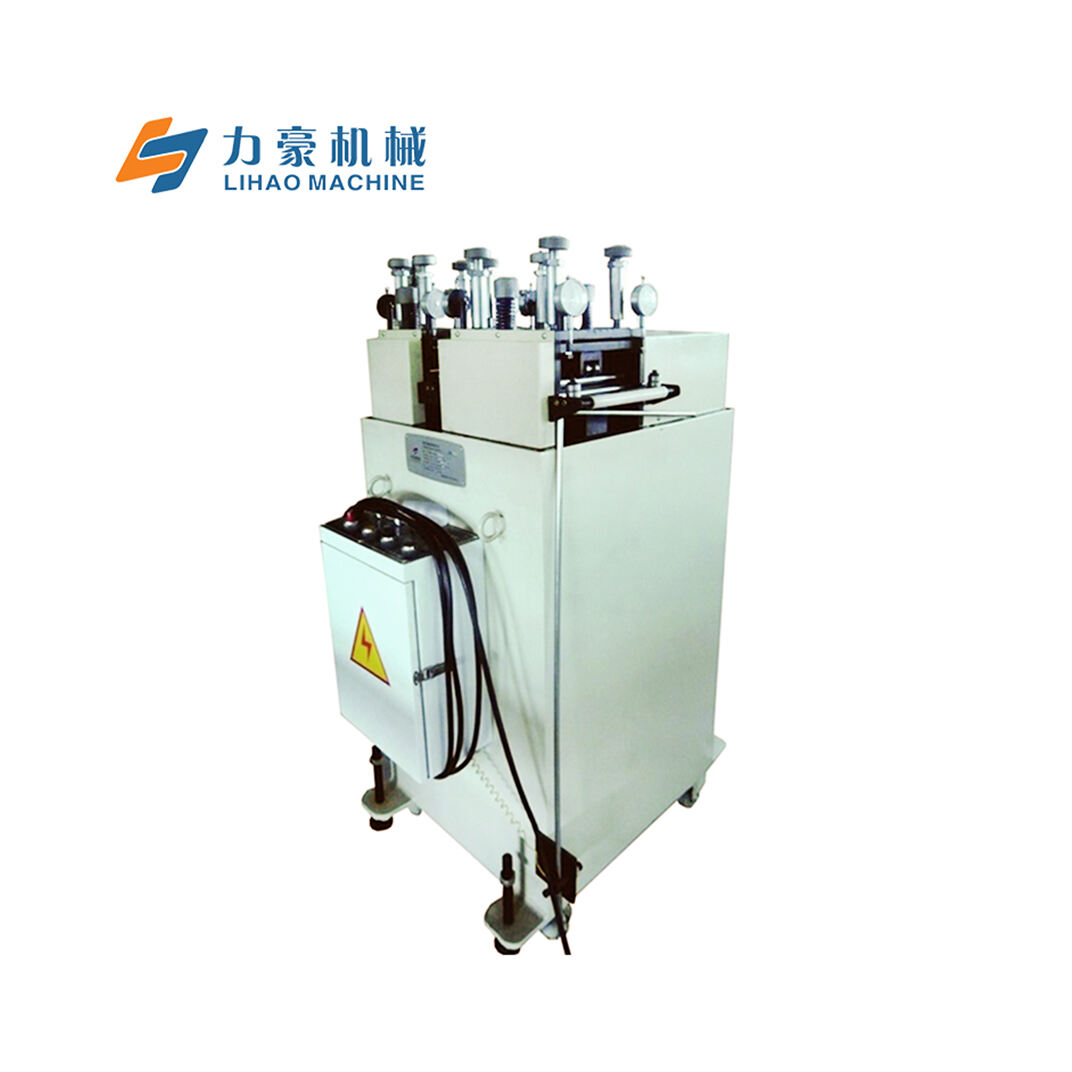

Серия STL Двухступенчатый Рулонный Точный Выпрямитель: Выравнивание Металлического Листа для Толщины Материала От 0,15 мм до 0,6 мм

Поделиться

Для непрерывной штамповки материала разной толщины

Работает совместно с размотчиком для автоматического производства

Может быть настроен

Описание продукта

Особенность:

1. Эта серия выравнивающих машин специально разработана для продукции из материала средней толщины, требующей высокоточной штамповки. Известно, что без выравнивания и снятия напряжения с рулонных материалов невозможно производить качественную продукцию. Таким образом, производительность выравнивающих машин играет ключевую роль в производстве.

2. Из-за различий в кривизне в разных точках материала, одно расположение выравнивающих валков не может удовлетворить требованиям высокоточного выравнивания. Серия STL инновационно применяет концепцию предварительного выравнивания с большим расстоянием между валками и последующего точного выравнивания с малым расстоянием между валками, достигая различных конфигураций для соответствия требованиям клиентов по штамповке.

3. Выравнивающие валки и вспомогательные ролики этой машины изготовлены из импортного материала SUJ2, подвергнутого термообработке до твердости HRC60°, обточенного и затем заново обработанного после нанесения хромового покрытия, чтобы обеспечить равномерное хромовое покрытие и геометрическую точность каждого вала.

4. Оба режима — предварительное и точное выравнивание на данной машине используют плавающие четырехточечные устройства микронастройки, оснащенные стрелочным индикатором для быстрого определения уровня выравнивания.

5. Машина использует универсальные шарнирные приводы и полностью зубчатую передачу, что делает ее подходящей для продукции, требующей высокой точности выравнивания.

6. Вся машина использует высокоточные подшипники и оснащена системой смазки для продления срока службы.

7. Каждый выравнивающий ролик машин серии S оборудован вспомогательными роликами для обеспечения того, чтобы они не гнулись или деформировались во время производства, тем самым улучшая качество ровности продукции.

8. Верхние и нижние вспомогательные ролики закреплены для увеличения их жесткости и предотвращения деформации при напряжении.

9. Из-за различий в материале, ширине и толщине нет единой числовой шкалы. Поэтому рекомендуется испытать выравнивание небольших участков материала перед непрерывным производством после достижения желаемого эффекта.

10. Двухступенчатое выравнивание, покупка двух выравнивающих машин одновременно для повышения производительности.

Введение:

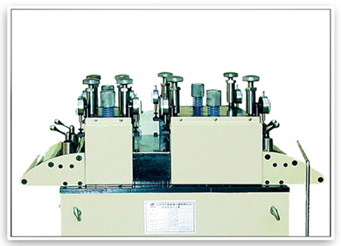

·Выпрямляющая головка

1. Головка машины имеет параллельный роликовый дизайн с общим количеством 19 высокоточных выравнивающих роликов, 9 сверху и 10 снизу.

2. Использование четырехточечного механизма微настройки делает его более подходящим для обработки высокоточных продуктов. Вход и выход материалов контролируются четырьмя независимо регулируемыми давящими роликами, что эффективно предотвращает отклонение и деформацию материала.

3. Ролики поддержки материала оснащены неприводными оцинкованными стальными барабанами, обеспечивающими долговечность благодаря своей интегрированной конструкции. Снабжены механическими подшипниками, что обеспечивает гибкое вращение и длительную работу.

4. Используются чугунные ручки с электрохимической обработкой поверхности, представляющие классический и традиционный дизайн.

5. Защитные крышки установлены с обеих сторон передаточной части и оснащены окнами для удобного наблюдения.

·Уровнирующее колесо

1. Выпрямляющие ролики изготовлены из твердой стали для подшипников, проходят толстую электрообработку после среднечастотной обработки, гарантируя поверхностную твердость не менее HRC58 для обеспечения долговечности материала.

2. Сталь GCr15 ковётся в круглые прутки, подвергается предварительной термической обработке (шароидизирующему отжигу), затем токарной обработке, фрезерованию, обработке среднечастотным током, грубому шлифованию, холодной стабилизации и, наконец, точному шлифованию. Этот процесс обеспечивает максимальную точность, концентричность, качество поверхности и твёрдость, что увеличивает срок службы выравнивающих валков.

·Передаточный механизм

Процесс производства зубчатых передач включает следующие этапы: шлифовка зубьев, обработка поверхности зубьев, термическая обработка и доводка поверхности зубьев. Начальные компоненты зубчатых передач в основном производятся методом ковки, которая подвергается нормализации для улучшения обрабатываемости и свойств резания. В соответствии с техническими характеристиками зубчатых передач проводится грубая обработка, затем полуфинишная обработка, фрезерование и формовка зубчатых передач для достижения желаемой формы зубьев. Затем применяется термическая обработка для повышения механических свойств. Согласно требованиям дизайна, выполняются окончательная доводка, установка эталонных точек и профилирование зубьев. После завершения этих процессов наши зубчатые передачи получают классификацию 6-го уровня, характеризуясь высокой износостойкостью, превосходной прочностью и длительным сроком службы.

·Силовая секция

1. Используя вертикальную редукторную коробку червячного типа 80-го типа, двигатель обеспечивает преобразование скорости вращения через редуктор. Этот процесс снижает количество оборотов двигателя до необходимого уровня, создавая механизм с большим крутящим моментом.

2. Использование вертикального двигателя, характеризующегося минимальными вибрациями и шумом, где неподвижная часть ротора оснащена медными катушками, что увеличивает срок службы в десять раз по сравнению с обычными катушками. С BALL-подшипниками на обоих концах, двигатель испытывает низкое трение и работает при более низких температурах.

·Электрическая контрольная коробка

1. Использует серебряные сплавы реле, полностью медные катушки и огнестойкие безопасные основания для повышения прочности и долговечности.

2. Применяет защищенные реле задержки цепи с контактами из серебряных сплавов и многоступенчатыми дисками для удовлетворения различных требований к задержке.

3. Переключатели с猾ящими контактами включают функцию самоочистки, при этом как нормально разомкнутые, так и нормально замкнутые контакты используют конструкцию точечного края. Комплектуются противовращающейся системой позиционирования и прокладками для предотвращения ослабления, что повышает устойчивость.

4. Включает самодуплексные плоские кнопочные переключатели, предназначенные для легкой работы и умеренных нажатий. Использует комбинированную конструкцию строительных блоков и точки на основе кетонов для высокой проводимости, способной выдержать 1 миллион циклов использования.

·Манометр с циферблатом, жёлтый масляный насос

1. Применяет ручной жирный насос для более быстрой и менее трудоемкой подачи масла, с импортными маслозапорными уплотнениями для предотвращения утечки масла и импортными пружинами, устойчивыми к деформации и старению.

2. Использует стальной процентный индикатор с точным циферблатом, пылеустойчивым стеклом, внутренней медной обшивкой и медным механизмом для стабильной конструкции и точного измерения.

Параметр:

| Модель | STS-100 | STS-200 | STS-300 | STS-400 |

| Максимальная ширина (мм) | 150 | 200 | 300 | 350 |

| Толщина (мм) | 0.4-2.2 | 0.4-2.2 | 0.4-2.2 | 0.4-2.2 |

| Скорость(м/мин) | 16 | 16 | 16 | 16 |

| ДВИГАТЕЛЬ (HP) | 1HP×4P | 2HP×4P | 2HP×4P | 3HP×4P |

| Коррекция крупного диаметра | Φ45 | Φ45 | Φ45 | Φ45 |

| Количество грубых позиций | 2/3 (Вверх/вниз) | 2/3 (Вверх/вниз) | 2/3 (Вверх/вниз) | 2/3 (Вверх/вниз) |

| Точная регулировка диаметра | Φ34 | Φ34 | Φ34 | Φ34 |

| Точные уравнивающие колеса | 7/8 (Вверх/вниз) | 7/8 (Вверх/вниз) | 7/8 (Вверх/вниз) | 7/8 (Вверх/вниз) |

| Размер(М) | 1.6×1.0×1.5 | 1.6×1.05×1.5 | 1.6×1.15×1.5 | 1.6×1.2×1.5 |