Her İhtiyaç İçin Özelleştirilmiş Kalıplar: Şekil, Boyut ve Desen Mükemmelliği

Ürün Açıklaması

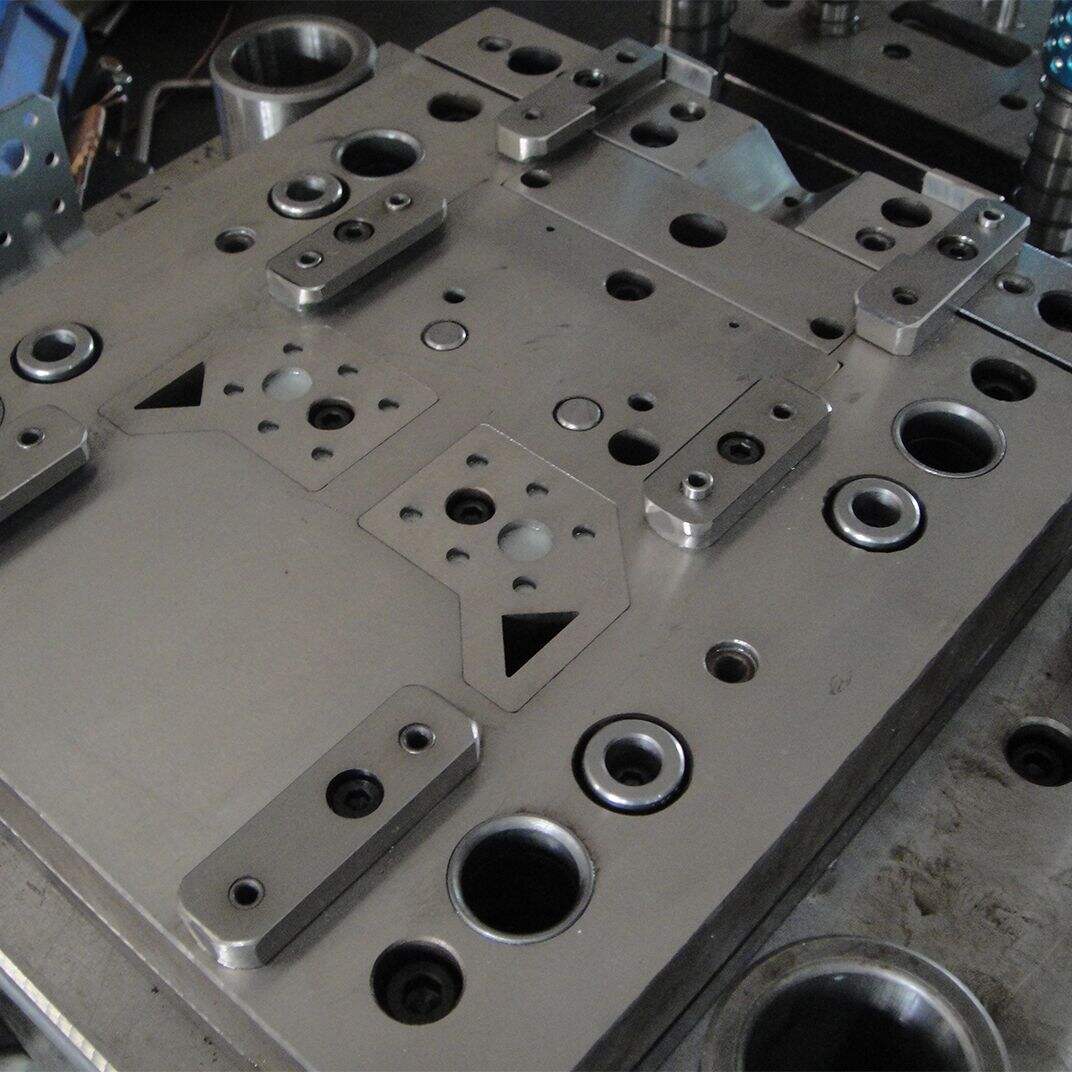

1. Malzeme: Damgalama kalıpları genellikle aşınmazlık ve dayanıklılık sağlamak için yüksek kuvvetli alaşım çeliği veya özel alaşımalarla yapılır.

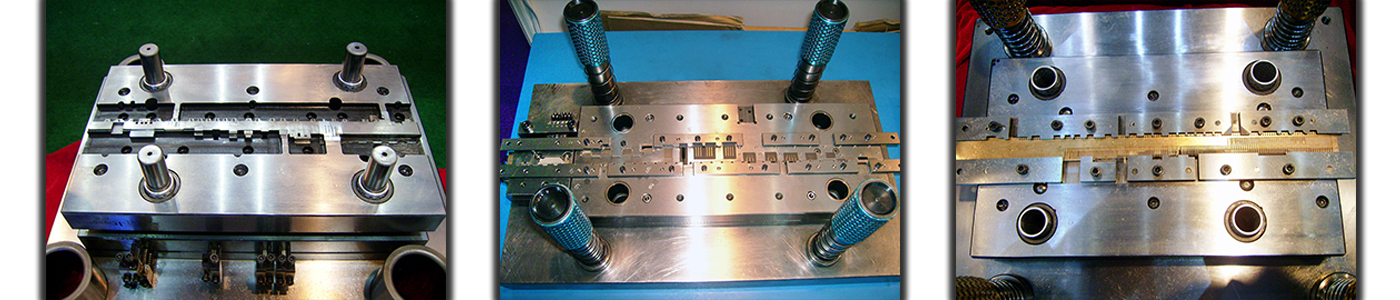

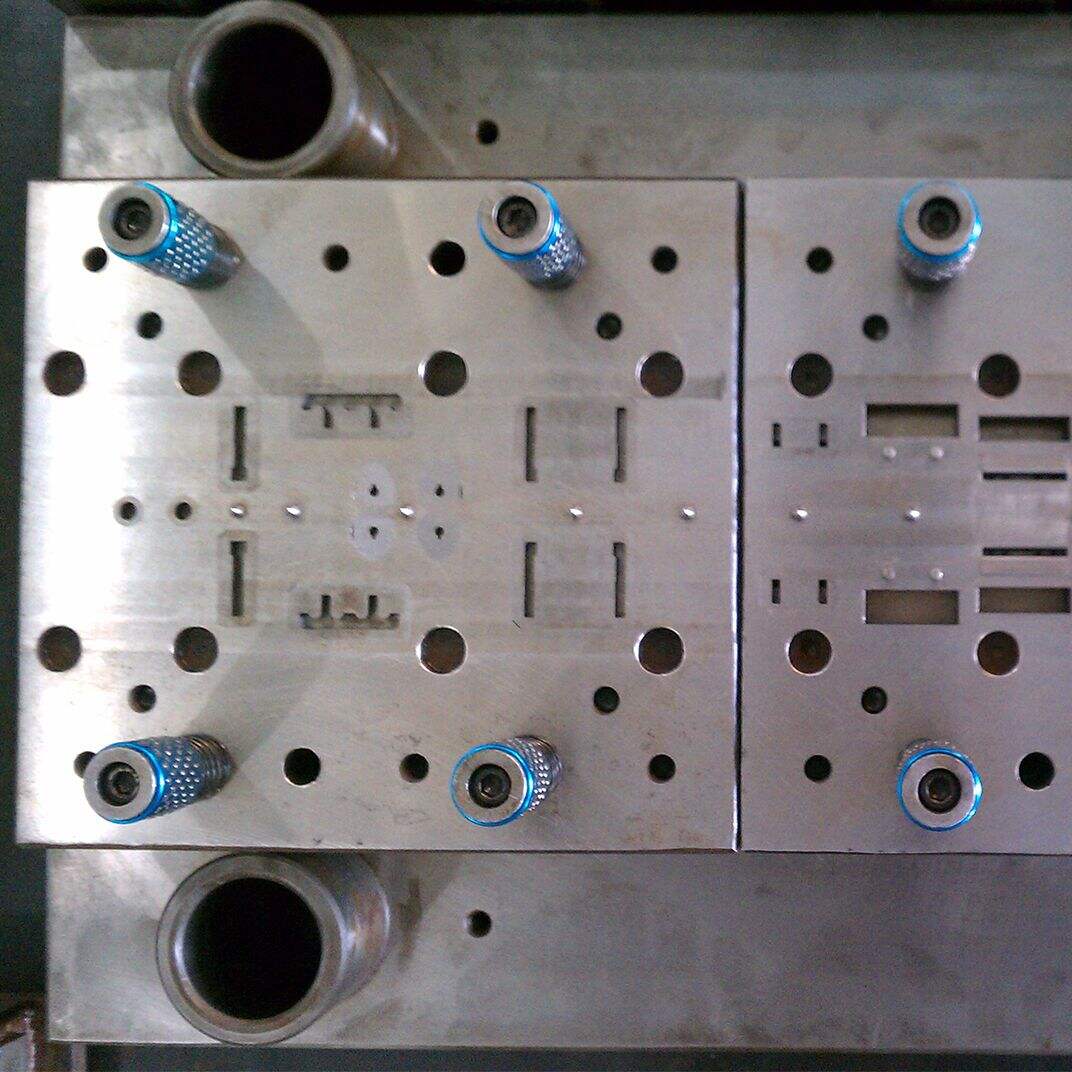

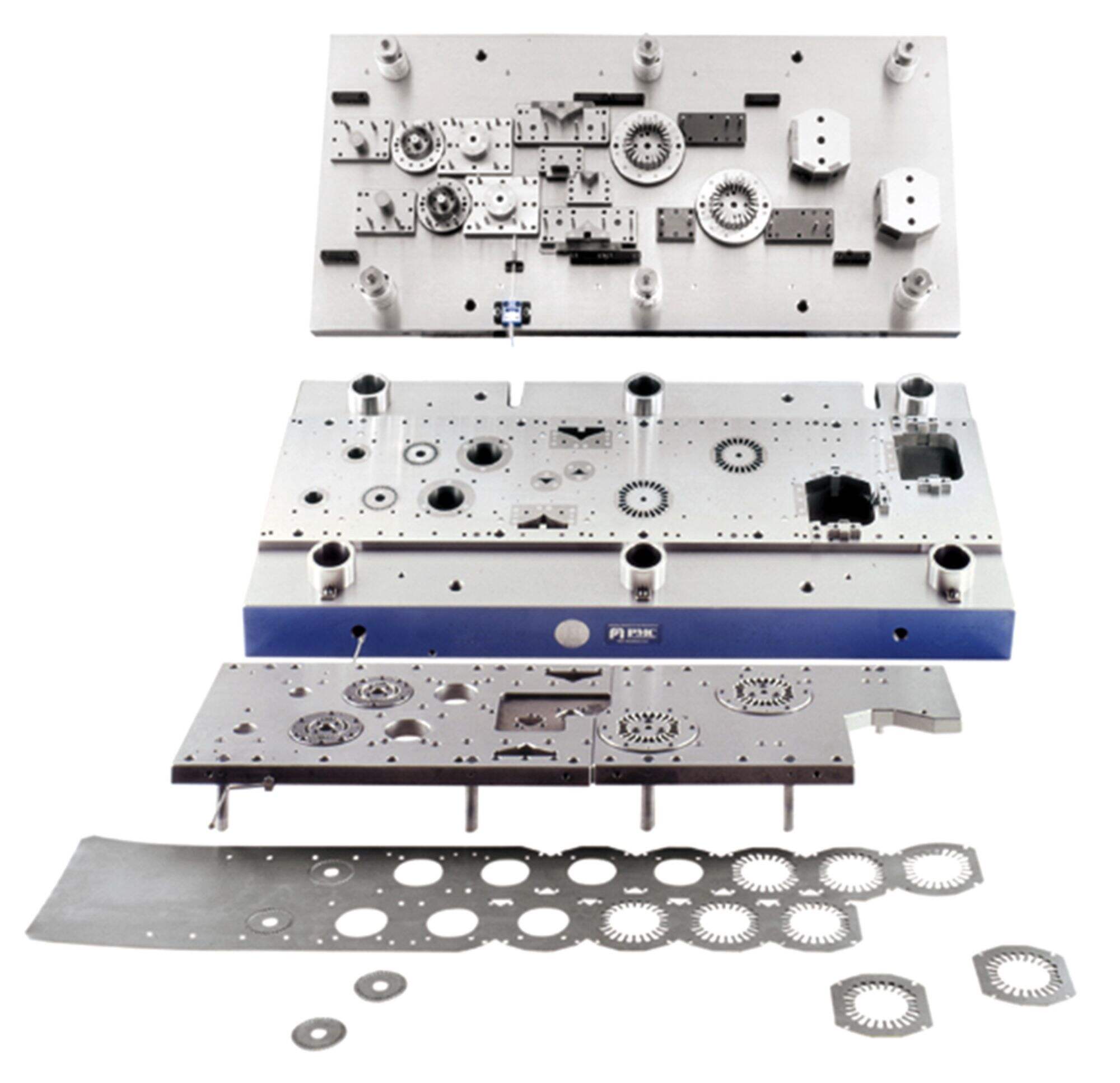

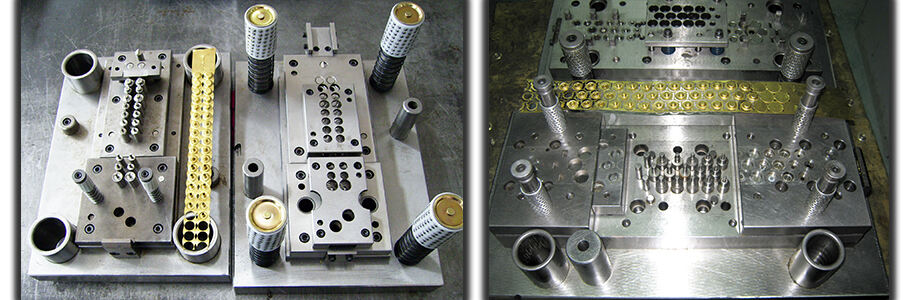

2. Yapı: Kalıp yapısı üst kalıp, alt kalıp, şablon, rehber sütun, rehber sleev vb. içerir ve tasarımında damgalanan parçanın şekli ve boyutu dikkate alınmalıdır.

3. İşlem hassasiyeti: Kalıbın işleme hassasiyeti doğrudan damgalanan parçaların kalitesini etkiler, genellikle yüksek hassasiyetli işlem süreçleri ve ekipmanları gerektirir.

4. Hizmet ömrü: Kalıbın hizmet ömrü, malzeme seçimi, tasarım yapısı ve işletim koşulları gibi faktörlerden bağlıdır.

Damgalama kalıpları aşağıdaki alanlarda kullanılabilir:

1. Otomotiv üretimi: Damper matrisleri, araba gövde panelleri, kapılar, kapaklar vb. otomotiv parçalarının üretiminde yaygın olarak kullanılır.

2. Elektronik üretimi: Cep telefonları, tabletler, dizüstü bilgisayarlar gibi elektronik ürünlerin dış kabukları genellikle damper matrisleri kullanılarak üretilir.

3. Ev aleti üretimi: Buzdolabları, çamaşır makineleri, klima sistemleri gibi ev aletlerinin dış kabukları ve bileşenleri de üretim için genellikle damper matrisleri kullanılır.

4. Metal ürün işleme: Tencere takımları, araç gereçler gibi çeşitli metal ürünlerinin üretiminde de damper matrislerinin kullanımı gerekir.

Damper matrislerini özelleştirme, aşağıdaki parametrelerin sağlanması gerektiği anlamına gelir:

1. Ürün çizimleri: Ürünün boyutları, şekilleri ve süreç gereksinimleri gibi ayrıntılı bilgileri içeren çizimler.

2. Malzeme gereksinimleri: Damgalanan parça için kullanılan malzemenin türünü ve özelliklerini belirtmek.

3. Machining doğruluğu gereksinimleri: Kalıbın makinalandırılması için doğruluk gereksinimlerini belirtin, örneğin tolerans aralığı vb.

4. Hizmet ömrü gereksinimleri: Beklenen üretim hacmi ve işletim ortamı gibi faktörlerle kalıbın tasarım ömrü gereksinimlerini belirleyin.

Özellikler

1. Üretim süreçmiz, cep telefonları, sabitleyici aletler, günlük ihtiyaçlar vb. endüstrilere hizmet eden çeşitli ürünlerin damgalama ihtiyaçlarına uyum sağlayabilir.

2. yüksek hızlı basma makinesiyle çalışmak, SPM delme sayısı 200'den fazla, günlük üretim 10 defa. Bu, birden fazla kalıp ve basma arasında kaliteli bir tutarlılık sağlayarak şekil sapmalarını minimize eder.

3. Verimli uygulamalar ve süreç optimizasyonu yoluyla malzeme kullanımında %10'dan fazla azaltma gerçekleştirdik, bu da müşterilerimize maliyet tasarrufu sağladı.

4. Üretim sırasında bobin besleme ve otomatik besleme makineleri kullanıyoruz. Bu, işgücü yoğunluğunu ve maliyetlerini önemli ölçüde azaltırken verimliliği artırıyor.

5. Esnek yaklaşımımız, şekli, boyutu, deseni ve daha fazlasında benzersiz özelliklere uyabilmek için farklı kalıb türlerinin özelleştirilmesine izin verir. Bükme kalıpları, düğme kalıpları, delik açma modelleri, terminal kalıpları veya döküm kalıpları gerekiyorsa, bunları üretim ihtiyaçlarınıza göre özelleştirebiliriz.

Teknik parametreler:

| DETAYLAR TANIMI | Metal damgalama kalıbı | |||

| Tasarım yazılımı | ProE, CAD | |||

| boşluk | Tek-çook, Çok-çook | |||

| Ana Kalıp Plakası malzemesi | SKD11 | |||

| Ana Ekleme ve kesim malzemesi | DC53 | |||

| Kılavuz Pin Büsinge | Yüksek Hassasiyet | |||

| Delgi İşlemi | Merkezsiz Soyma | |||

| Kalıp plakası ve ekleme işlemi | WEDM-LS | |||

| İçme doğruluğu | 0.01mm | |||

| Kalıp plakası düzgünlüğü | 0.02mm | |||

| Kalıp ömrü | 30.000.000 atış vb. (giyim parçası hariç) | |||

| Giyim parçası | Kesim, Pin, Yay | |||

| Teslimat süresi | 3 ila 6 hafta (prototip kalıp için 3 hafta) | |||

| Paketleme | Ahşap Kutu, Karton | |||

Damgalama kalıbı türleri şunları içerir:

1. Bükme Kalıpları

2. Düğme Kalıpları

3. Delik Açma Modelleri

4. Terminal Kalıpları