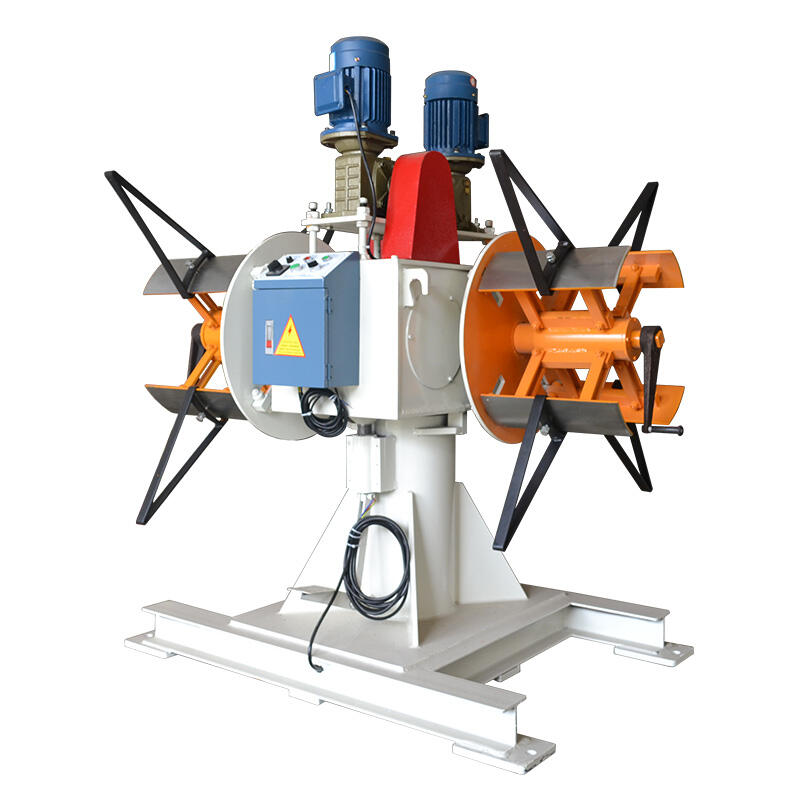

Desenrollador DBMT de doble cabeza con caja de control de velocidad para láminas metálicas, desenrollador adecuado para anchos de material de 200mm - 400mm

Compartir

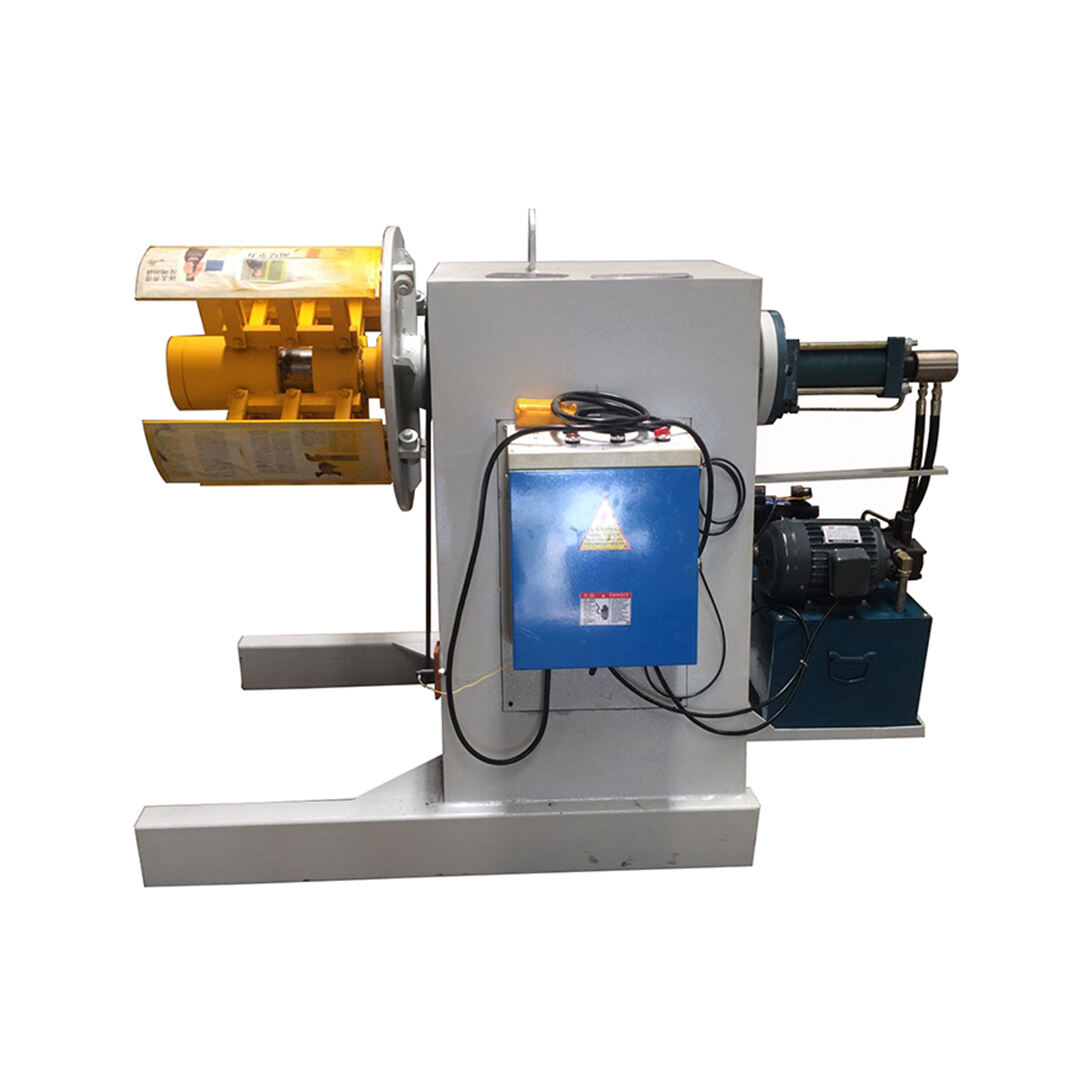

Expansión hidráulica del mandril (para desbobinadoras de 3 toneladas o más)

Brazo de retención neumático de la bobina (para espesores de 1.6mm o más)

Rotación de doble cabezal por pedal

Características

1. Ahorra tiempo de cambio de material, mejora la eficiencia de producción.

2. Puede trabajar con el rectificador.

3. Se puede cambiar a motorizado añadiendo un motor y una caja de control.

4. Con dos tipos de expansión: manual e hidráulica.

5. Esta máquina es adecuada para perforación de alta velocidad, como el estator, rotor y lámina ET, etc.

Descripción del Producto

Desenrollador de Doble Cabeza Motorizado

Estructura de la Máquina:

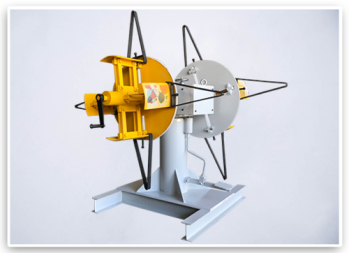

1. Mantenedor de bobina

2. Tejas

3. Varilla conectora

4. Tuerca de ajuste

5. Manija de ajuste

6. Rueda de mano

Características :

1. Reducir el tiempo de cambio de material y mejorar la eficiencia de producción.

2. Puede ser utilizado en combinación con una máquina rectificadora.

3. Puede equiparse con un motor y control electrónico para convertirse en un estante de material motorizado.

4. Ofrece dos métodos de expansión: expansión manual con manivela y expansión hidráulica.

5. Para materiales angostos, se ofrecen personalizaciones para desplazamiento izquierdo y derecho.

6. Esta máquina es adecuada para estampado de alta velocidad, como estatores, rotores y hojas ET.

Estructura del Cuerpo

1. Esta máquina consta de un marco, una carcasa principal del husillo y un estante de carga de material. La carcasa principal del husillo sirve como portador, apoyada por una distancia entre ejes larga, ofreciendo tamaño compacto, mínima huella, alta capacidad de carga y uso flexible.

2. Con una estructura de doble eje, permite cargar material mientras está en funcionamiento, reduciendo considerablemente el tiempo de cambio de material, aumentando la capacidad de producción y disminuyendo los costos de producción.

3. El equipo está disponible en versiones motorizadas y no motorizadas, y puede usarse en combinación con enderezadoras ajustables y enderezadoras de stock.

Eje principal y tuercas

1. Las losetas están hechas de material A3, se someten a desbaste después del corte, seguido de fresado de los cantos de las losetas, y luego proceden a los procesos de doblado, perforado y fresado de ranuras.

2. Se utilizan tuercas antideslizantes para asegurar todos los componentes, evitando que se aflojen durante la operación, lo que a su vez evita daños en la máquina o incidentes de lesiones.

3. Tanto el tornillo del huso principal como la manga del tornillo son mecanizados con precisión para garantizar un ajuste suave del diámetro interior y exterior de la máquina, evitando así tiempos de inactividad innecesarios para ajustes.

Parte de potencia

1. Empleando un reductor vertical de gusano de tipo 80, utilizando el convertidor de velocidad de engranajes para reducir la velocidad de rotación del motor a la velocidad deseada y lograr un mecanismo con mayor par.

2. Utilizando un motor vertical, con baja vibración y ruido. La parte del estator adopta bobinas de cobre puro, con una vida útil diez veces mayor que las bobinas comunes. Equipado con rodamientos de bolas en ambos extremos, lo que resulta en baja fricción y temperatura.

CAJA DE CONTROL ELÉCTRICA

1. Utilizando relés de aleación de plata, bobinas de cobre completo, bases de seguridad ignífugas, asegurando una durabilidad a largo plazo.

2. Equipado con relés de retraso ajustable con protección de seguridad, contactos de aleación de plata, múltiples andrum, cumpliendo con varios rangos de retraso.

3. Los interruptores cuentan con contactos deslizantes con función de auto-limpieza. Los contactos normalmente abiertos y normalmente cerrados adoptan una estructura acoplada separada, permitiendo operación bipolar, con posicionamiento antirrotación y cojinetes antideslizantes.

4. Utilizando botones planos de auto-reinicio, ligeros y ágiles en su operación, con un recorrido de tecla moderado. Los bloques de contacto emplean puntos compuestos a base de cetona, proporcionando una conductividad fuerte y capaces de transportar grandes corrientes, con una vida útil de hasta 1 millón de ciclos.

La parte base

1. El marco está diseñado con una construcción soldada, utilizando máquinas de soldadura con doble protección para la soldadura. La soldadura comienza con las esquinas verticales, seguida por las esquinas planas. Se soldan primero las costuras cortas, seguidas por las largas, asegurando juntas soldadas ajustadas y mejorando la calidad.

2. Todos los materiales de los marcos se cortan utilizando corte láser o plasma, lo que resulta en una alta precisión.

3. Todas las piezas se mecanizan utilizando tecnología CNC y control numérico, asegurando una buena intercambiabilidad del equipo.

4. La estructura general es simple, permitiendo que trabajadores técnicos generales ensamblen y reemplacen partes del equipo, lo que resulta conveniente y rápido, reduciendo significativamente los costos de mantenimiento.

| Tipo | Ancho del material (mm) | Diámetro interior de la bobina (mm) | Diámetro exterior de la bobina (mm) | Peso de la bobina (kg) |

| DBMT-200 | 200 | 450-530 | 1200 | 500 |

| DBMT-300 | 300 | 450-530 | 1200 | 800 |

| DBMT-400 | 400 | 450-530 | 1200 | 1000 |

| DBMT-500 | 500 | 450-530 | 1200 | 1500 |

Opción:

Expansión hidráulica del mandril (para desbobinadoras de 3 toneladas o más)

Brazo de sujeción neumático/hidráulico para bobinas (para espesores superiores a 1,6 mm)

Inversores de frecuencia de velocidad variable AC

Rotación doble cabezal motorizada (por motor hidráulico)

Vehículo para cargar bobinas

Nota: Se puede proporcionar ingeniería personalizada para satisfacer cualquier demanda de aplicación.