CL Serie Rechttrekker Cum Ontrolapparaat 2 in 1 voor Blaardikte: 0,4mm~2,2mm

Deel

Ontrol-/rechttrek-machien

bespaar ruimte

Hoge Precisie

Productomschrijving

Rechttrekker Cum Decoiler

Cradle type dekoiler cum rechttrekker.

In plaats van een uitbreidbare mander te gebruiken, wordt de rol geplaatst op aangedreven rollers binnen de rolcradle. Deze rollers zijn uitgerust met aanpasbare zijplaten om correct centreren te waarborgen. Optioneel kunnen zijrollers aan de zijplaten worden toegevoegd om delicate rollen tegen schade langs hun randen te beschermen.

Specificatie:

Kenmerken

1. De geïntegreerde materiaalrek en rechttrekmachine nemen weinig ruimte in en worden veel gebruikt.

2. Geschikt voor het corrigeren van de vlakheid en voeden van verschillende metaalrollen.

3. Kan worden uitgerust met een speciaal oneindig veranderbaar snelheidsapparaat om de voedsnelheid naar behoefte te controleren.

4. De materiaalrek en rechteermachine zijn geïntegreerd in een eenheid, met kettingaandrijving en chroomgeplaatste rollers. Urust met een speciaal oneindig veranderbaar snelheidsapparaat om de voedssnelheid te controleren, wat de houdbaarheid garandeert.

5. Het voeden van materiaal wordt bereikt door het materiaal vast te klemmen met zijplaten aan beide kanten, aangedreven door voedrollers, en de snelheid wordt geregeld door het rechteergedeelte.

6. De rechterrollers zijn gemaakt van chroomstaal 40CR, behandeld met temperen, hoogfrequent harden en hard chroomplating. Met een oppervlaktehardheid van HRC60 graden en een chroomplaatdikte van 0,05mm per kant, zijn ze zeer duurzaam.

7. Rechterregeling gebruikt een vierpuntige onafhankelijke micro-regeling, bestuurd door een schaalregel voor eenvoud en praktisch gebruik.

8. De L-vormige ijzeren frame inductierack is voornamelijk geschikt voor lichte en kleine materialen met lage oppervlakte-eisen in de stempelproductie. Het wordt vaak samen met pneumatische voeders gebruikt om een economische stempelautomatiseringsproductielijn te vormen.

structuur

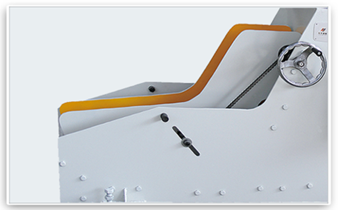

·Het hoofd van de rechteermachine

1. De machinekop maakt gebruik van een parallelle rollerontwerp, met in totaal 7 rechterrollen (3 bovenaan en 4 onderaan).

2. Er wordt gebruikgemaakt van vierpunts micro-afstemming, wat het beter geschikt maakt voor het verwerken van hoognauwkeurige producten. Vierpunts onafhankelijke drukafstemming wordt gebruikt bij invoeden en uitleggen om effectief materiaaluitschuiving en -vervorming te voorkomen.

3. De materiaalsteunrollen zijn gemaakt van passieve galvaniseerde rollen, geheel gevormd, met een oppervlak dat bestand is tegen krassen en slijtage. Ze maken gebruik van mechanische lagers, waardoor ze flexibel en duurzaam draaien.

4. Gietijzeren handraden worden gebruikt, met een geëlektroplaatte oppervlakte voor een traditionele esthetiek.

5. Beschermende covers zijn aan beide kanten van het overbrengingsdeel geïnstalleerd voor bescherming, uitgerust met kijkramen voor gemakkelijke observatie.

·Rack sectie

1. Dit apparaat heeft een geïntegreerde ontwerp van materiaalrek en rechteleenheid, wat de ruimtebenutting maximaliseert.

2. De materiaalrek is ontworpen met een uitsteekbalk, en alle frameplaten worden gesneden met lasercutting of plasma cutting, wat een hoge precisie waarborgt en goede uitrustingwisselbaarheid.

3. Alle onderdelen worden verwerkt met behulp van numerieke controle (NC) en computer numerieke controle (CNC), wat goede wisselbaarheid waarborgt.

4. De algemene structuur is eenvoudig, en montage en vervanging van onderdelen kan worden uitgevoerd door algemene technische werknemers, wat het handig, snel en sterk doet bijdragen aan de vermindering van onderhoudskosten.

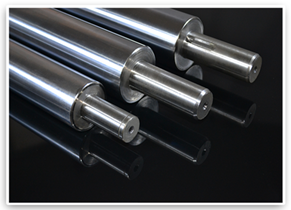

·Rechtstellrol

1. De rechte rolletjes worden gemaakt van massieve lagerstaal, ondergaan midfrequentiebehandeling gevolgd door verdikte elektroplating, wat een oppervlaktehardheid van niet minder dan HRC58 waarborgt om de materiaalduurzaamheid te garanderen.

GCr15 geperst rondstaal wordt gebruikt, waaraan voorverhitte behandeling (sfeeroidiserend annealeren) wordt onderworpen, gevolgd door draaien, frezen, middenfrequentiebehandeling, ruw slijpen, koude stabilisatie, precisieslijpen en tenslotte elektroplating. Dit proces maximaliseert precisie, concentriciteit, gladheid en hardheid, waardoor de dienstleven van de rechttrekrollers wordt verlengd.

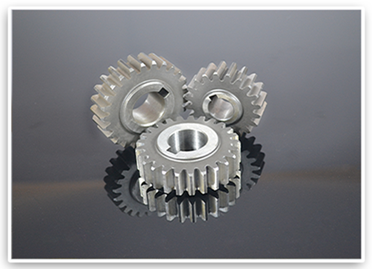

·Aandrijfversnelling

Het tandwielmachinaproces omvat de volgende stappen: tandwielblankbewerking - tandoppervlakbewerking - hittebehandeling - tandoppervlakslijpen.

De tandwielblank wordt voornamelijk geforceerd en vervolgens aan annealeren onderworpen om de bewerkbaarheid te verbeteren voor gemakkelijker snijden.

Volgens de tandwielontwerptekeningen wordt er eerst ruwe machinering uitgevoerd, gevolgd door semi-nauwkeurige machinering, inclusief draaien, fräsen en hobben om de basisvorm van het tandwiel te bereiken. Vervolgens wordt er een hittebehandeling uitgevoerd om de mechanische eigenschappen te verbeteren. Volgens de ontwerpeisen wordt er tenslotte een eindnauwkeurige machinering uitgevoerd, waarbij de referentieoppervlakte en het tandwielprofiel worden verfijnd. Door deze processen kunnen onze tandwielen een kwaliteitsgraad van 6 bereiken, met hoge slijtage-weerstand, hoge sterkte en een lange levensduur.

·Krachtsectie

1. Met gebruikmaking van de 80-type wormrad verticale reductiebak, gebruikt deze transmissie de versnellingsconverter van de tandwielen om de toerental van de motor (motor) te verminderen tot de gewenste snelheid, terwijl er een mechanisme met verhoogd koppel wordt verkregen.

2. Uitrusting met een verticale motor, kenmerkend door lage trillingen en geluidsniveau. In de statorsectie worden zuivere koperdraadspulen gebruikt met een levensduur tien keer zo lang als die van gewone spoelen. Aan beide uiteinden zijn kogellagers gemonteerd, wat wrijving vermindert en een laag temperatuurniveau handhaaft.

·Elektrische controlebox

1. Het gebruik van zilverlegeringrelais met volledig koperen spoelen en vlamretarderende veiligheidsbasis, wat een lange levensduur waarborgt.

2. Het gebruik van veiligheidsbeschermingsrelais met instelbare circuitvertraging, met zilverlegeringcontacten en meerdere instelpunten, wat verschillende vertragingstijden toelaat.

3. Schakelaars hebben een schuifcontactontwerp met zelfreinigende functie. Normaal open en normaal gesloten contacten gebruiken een apart geïsoleerde structuur, wat bipolaire bedrijfsmodi toelaat en uitgerust is met anti-rotatiepositieering en anti-loosmounthouders.

4. Gebruik maken van zelfresetterende drukknoppen met lichte kracht en gematigde slag. De contacten hanteren een modulair combinatieontwerp met keton-gebaseerde compositiepunten, wat een sterke geleiding biedt, in staat is om grote stromen te dragen en een levensduur van tot 1 miljoen cyclus heeft.

|

Model |

CL-150 |

CL-200 |

CL-250 |

CL-300 |

|

Materiaalbreedte |

150mm |

200mm |

250mm |

300mm |

|

Dikte |

0,4~2,2mm |

|||

|

Spoel buiten Diameter |

800mm |

|||

|

Spoelgewicht |

350 kg |

400KG |

500kg |

500kg |

|

Snelheid |

15m/min |

|||

|

Motor |

1/2pk/4p |

1pk/4p |

1pk/4p |

1pk/4p |