SPS Serie Präzisions-Rollengeradelegmaschine: Präzise Metallblech-Glättung Für Materialstärken von 0,2mm - 1,5mm

Teilen

Für kontinuierliches Lochpunchen in Materialien unterschiedlicher Dicke verwenden

Zusammen mit der Entwicklmaschine für automatische Produktion arbeiten

Kann angepasst werden

Produktbeschreibung

Funktion:

1. Diese Serie von Glättungsmaschinen wurde speziell von unserem Unternehmen für die präzise Stanzung dünnwandiger Blechmetallprodukte entwickelt. Allgemein bekannt ist, dass ohne Glättung und Spannentlastung hochwertige Produkte nicht hergestellt werden können. Daher spielt die Leistung der Glättungsmaschine eine entscheidende Rolle in der Produktion.

2. Sowohl die Glättungswalzen als auch die Korrekturhilfswalzen dieser Maschine bestehen aus importiertem SUJ2, thermisch behandelt auf HRC60° und nach dem Hartchrombeschichtungsvorgang geschliffen, um gleichmäßige Hartchromschichten und Formtoleranzen für jede Achse sicherzustellen.

3. Die Nivellierungseinstellung dieser Maschine nutzt ein schwebendes Vierpunkte-Gleichgewichtsfeinjustiervorrichtung, versehen mit einem Drehmessgerät, das eine schnelle Identifizierung der Nivellierungspunkte ermöglicht.

4. Diese Maschine verwendet universelle Gelenkwellenübertragung und eine Dreifach-Vollgetriebe-Übertragung, geeignet für Produkte mit hohen Geradlaufgenauigkeitsanforderungen.

5. Neben den Geraderollern wird durch die Zusatzanbringung von Leitrollen die Genauigkeit weiter verbessert, indem Druck auf das Material ausgeübt wird.

6. Die gesamte Maschine verwendet hochpräzise Lager und ein verbessertes Schmiersystem, um ihre Lebensdauer zu verlängern.

7. Jeder Korrekturrad der S-Reihe Präzisionsgerademaschine ist mit Nivellierungshilfsrädern ausgestattet, um sicherzustellen, dass keine Biegung oder Verformung während der Produktion auftritt, wodurch die Flachheitsqualität des Produkts verbessert wird.

8. Sowohl obere als auch untere Hilfsrollen sind fest montiert, was die Steifheit der Rollen erhöht und Spannungsverformungen verhindert.

9. Das dreifache Überlagerungsübertragungsmechanismus treibt jeden Nivellierwalzen unabhängig synchron an, wodurch die Ansammlung von Spieltoleranzen durch einstufige Getriebeübertragung reduziert und die Flachheitsanforderungen des Bleches verbessert werden.

10. Aufgrund von Variationen in Material, Breite und Dicke gibt es keine einheitliche numerische Referenz. Daher wird empfohlen, zuerst einen kleinen Abschnitt des Materials zu testen, bevor eine kontinuierliche Produktion beginnt, sobald der gewünschte Effekt erreicht ist.

11. Die universellste Präzisionsausrichtungsmaschine, die erhältlich ist.

Einleitung:

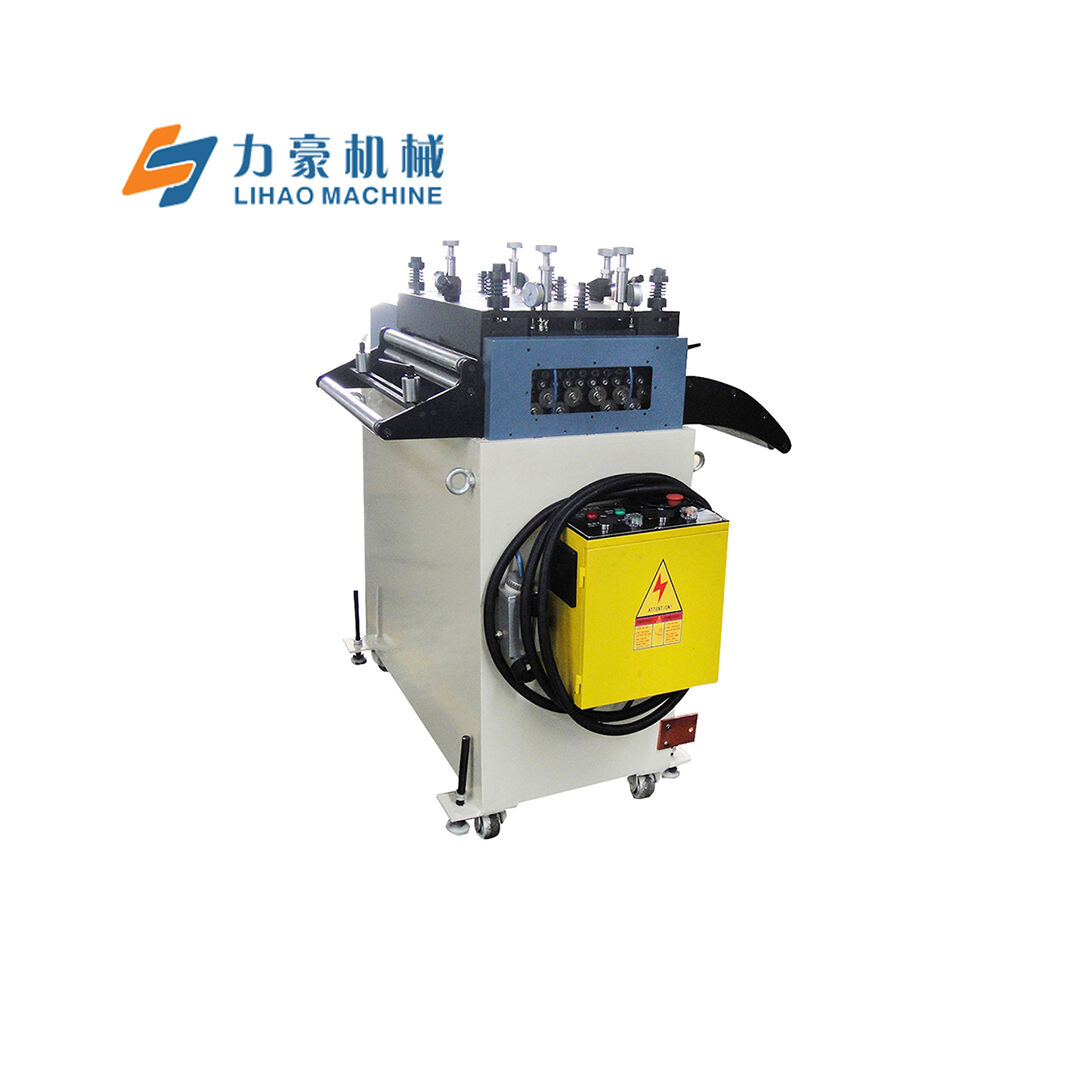

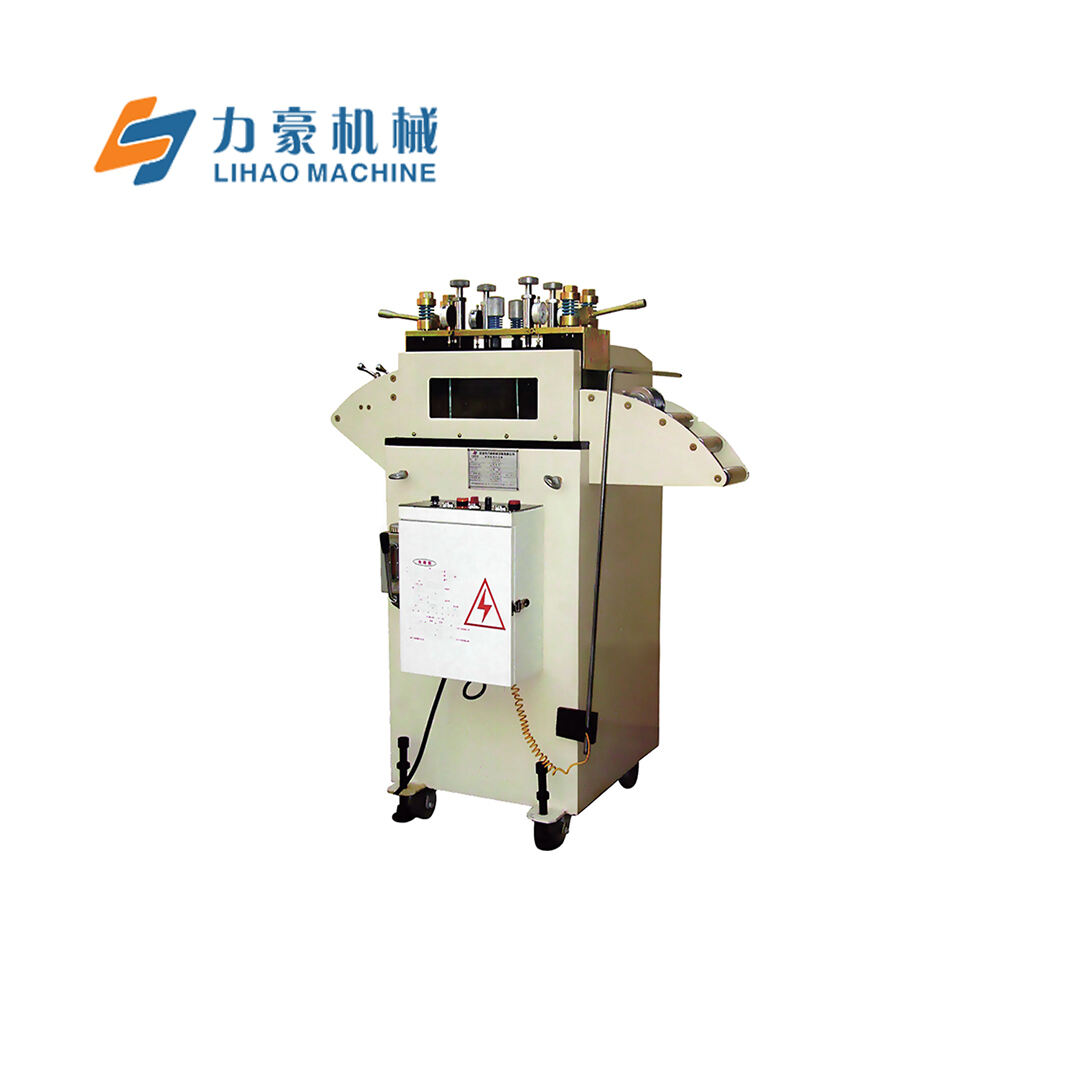

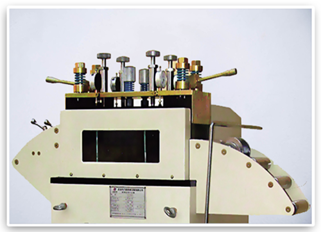

·Ausrichtungskopf

1. Der Maschinenkopf verfügt über ein paralleles Walzendesign mit insgesamt 19 Präzisionskorrekturwalzen, 9 oben und 10 unten.

2. Durch die Verwendung einer vierpunktigen Feinabstimmung ist es besser für die Verarbeitung hochpräziser Produkte geeignet. Der Einspeise- und Ausspeiseteil verwenden einen vierpunktigen, unabhängigen, druckverstellbaren Fütterungsraddruck, der effektiv Materialverschiebungen und -verformungen verhindert.

3. Die Materialauflageroller verwenden nicht angetriebene galvanisierte Roller, als eine Einheit geformt, mit einer Oberfläche, die widerstandsfähig gegen Schaben und Verschleiß ist. Mechanische Lager werden für eine flexible und dauerhafte Drehung eingesetzt.

4. Gusseisen-Materialhandräder werden eingesetzt, die mit Oberflächenverchromung versehen sind und den traditionellsten Handraddtyp darstellen.

5. Schutzhauben sind an beiden Seiten des Übertragungsabschnitts zur Sicherheit montiert und mit Beobachtungsfenstern ausgestattet, um eine einfache Beobachtung zu ermöglichen.

·Ausrichtungsroller

1. Die Ausrichtungsroller bestehen aus massivem Lagereisen, nach einer Mittelfrequenzbehandlung mit einem verdickten Elektroplattierungsprozess behandelt. Die Oberflächenhärte beträgt mindestens HRC58, wodurch die Materialdauerhaftigkeit gesichert ist.

Es wird GCr15 geschmiedetes Rundstahl eingesetzt, dem eine Vorbehandlung (kugeliges Rückständiglassen) unterzogen wird, gefolgt von Fräsen, Drehen, Mittelfrequenzbehandlung, Rauabfeilen für die Kalteinstabilisierung, Feinabfeilen und schließlich Elektroplattieren. Dieser umfassende Prozess maximiert Präzision, Konzentrikität, Glätte und Härte, wodurch die Servicelebensdauer der Richtung Walzen.

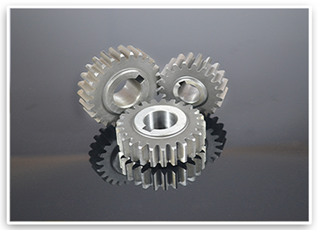

·Übertragungsgewebe

Der Zahnradbearbeitungsprozess umfasst die folgenden Schritte: Zahnradrohling-Bearbeitung - Zahnoberflächenbearbeitung - Wärmebehandlung - Zahnoberflächenver珩dung. Der Rohling wird hauptsächlich durch Schmieden hergestellt und unterzieht sich einem Aneisen, um seine Bearbeitbarkeit für das Schneiden zu verbessern; gemäß den Zahnrad-Designzeichnungen erfolgt eine Vorbearbeitung, gefolgt von Halbfeinbearbeitung, Drehen, Walzen und Zahnradfräsen zur Erreichung der grundlegenden Zahnradformung. Anschließend wird eine Wärmebehandlung durchgeführt, um die mechanischen Eigenschaften zu verbessern. Gemäß den Anforderungen der Designzeichnungen wird eine endgültige Präzisionsbearbeitung durchgeführt, wodurch die Standards und Zahnradprofile verfeinert werden. Durch diese Prozesse erreicht unser Zahnrad die Stufe 6 und weist eine hohe Verschleißfestigkeit, große Stärke und eine lange Lebensdauer auf.

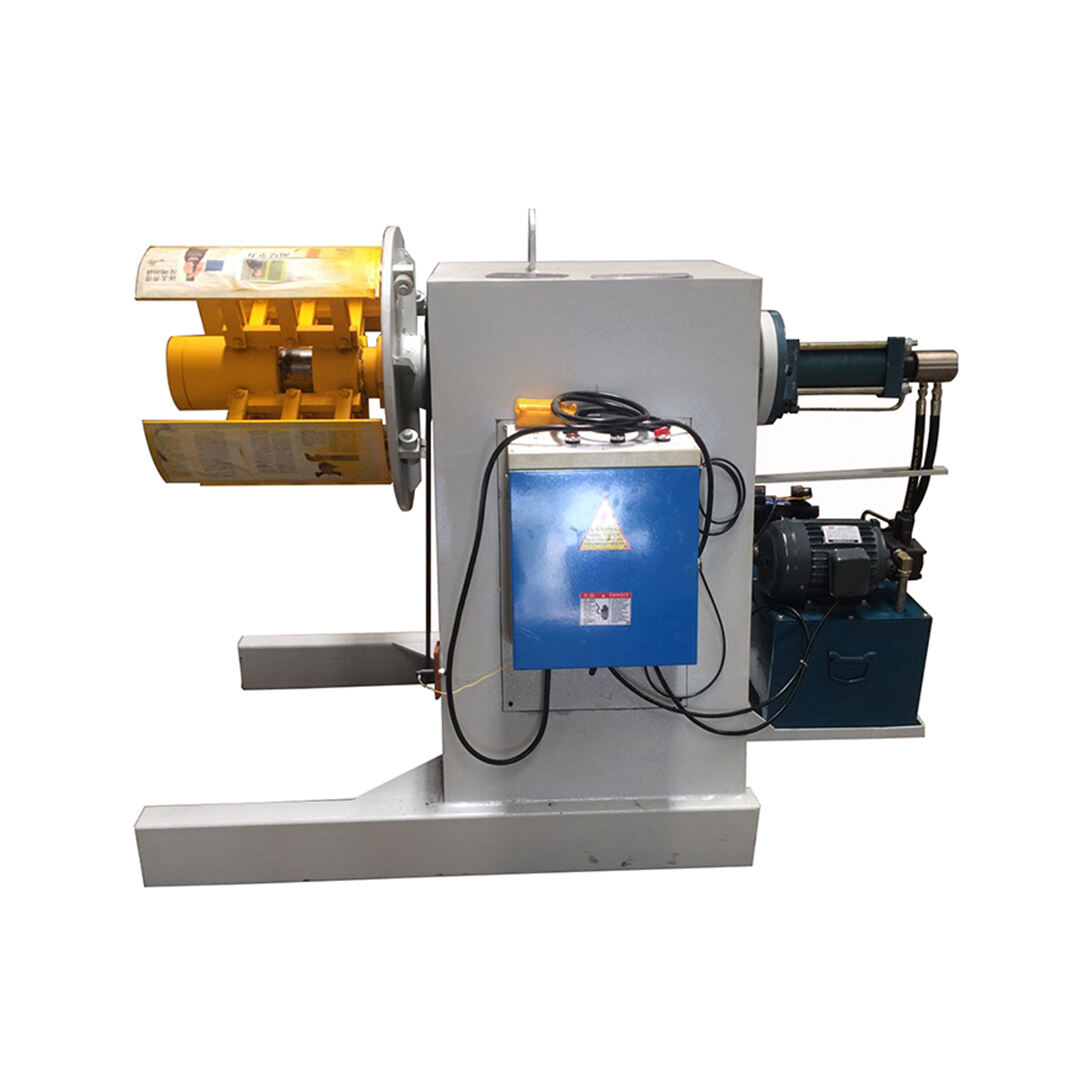

·Antriebsbereich

1. Durch Implementierung eines senkrechten Wormrad-Reduktors des Modells 80, wird der Geschwindigkeitswandler des Zahnrads verwendet, um die Drehzahl des Motors auf das erforderliche Niveau zu senken, wodurch ein Mechanismus mit erhöhtem Drehmoment erreicht wird.

2. Verwendung eines vertikalen Motors, der für minimale Schwingungen und Geräuschemissionen bekannt ist. Der stationäre Rotorteil verfügt über eine reine Kupferwicklung, die zehnmal langer hält als Standardwicklungen. Kugellager sind an beiden Enden montiert, was zu weniger Reibung und Temperatur führt.

·Elektrische Steuerungsbox

1. Wir verwenden Silberlegierungsrelais mit vollständig kupfernen Wicklungen, die in feuerbeständigen Sicherheitsbasen untergebracht sind, um eine langanhaltende Haltbarkeit sicherzustellen.

2. Verwendung von schutzumflossenen, einstellbaren Schaltaufschub-Relais mit Silberlegierungsanschlüssen und mehreren Einstellskalen, um verschiedene Aufschubanforderungen zu erfüllen.

3. Schalter verfügen über Gleitkontakte mit Selbstreinigungsfunktion. Normal-offen- und Normal-geschlossene Kontakte verwenden eine getrennte Isolierstruktur für Bipolarbetrieb und sind mit Antidrehpositionierung sowie Antiabschraub-Montagepolstern ausgestattet.

4. Wir verwenden selbstrücksetzende flache Drucktaster mit leichter und behänder Kraft, moderaten Tastenhub und einer modularen Kombinationsstruktur. Die Kontaktstellen verwenden ketonbasierte Verbundkontakte mit hoher Leitfähigkeit, die große Ströme tragen können und eine Lebensdauer von bis zu 1 Million Zyklen aufweisen.

·Drehmessgerät, Öl pump

1. Verwendung einer manuellen Fettspule für schnelle und unkomplizierte Ölzufuhr. Importierte Dichtungen verhindern Ölaustritte, während importierte Federn Widerstand gegen Verformung und Alterung leisten.

2. Verwendung eines stahlernen Drehmessgeräts mit präzise gearbeitetem Ziffernblatt, staubdichtem Glas und einem inneren Kupfereinsatz. Das Messgerät verfügt über einen kupfernen Kern für Stabilität und genaue Messung.

Parameter:

| Modell | SPS-150 | SPS-200 | SPS-300 | SPS-400 |

| Spulenbreite (mm) | 150 | 200 | 300 | 400 |

| Dicke (mm) | 0,2-1,5 | 0,2-1,5 | 0,2-1,3 | 0.2-1.2 |

| Geschwindigkeit (m/min) | 16 | 16 | 16 | 16 |

| Motor (PS) | 1PS×4P | 2HP×4P | 2HP×4P | 3HP×4P |

| Rauer Walzroller (mm) | Φ24 | Φ24 | Φ24 | Φ24 |

| Anzahl Rauer Walzroller (Stück) | 9/10 (Oben/Unten) | 9/10 (Oben/Unten) | 9/10 (Oben/Unten) | 9/10 (Oben/Unten) |

| Präzisionswalze (mm) | Φ30 | Φ30 | Φ30 | Φ30 |

| Anzahl Präzision (Stück) | 10/11 (Oben/Unten) | 10/11 (Oben/Unten) | 10/11 (Oben/Unten) | 10/11 (Oben/Unten) |

| Abmessung (m) | 1,1×0,8×1,4 | 1,1×1,3×1,4 | 1,1×1,4×1,4 | 1,1×1,5×1,4 |